Предлагаемое приспособление предназначается для изготовления цилиндрических полых тел, преимущественно тонкостенных труб, из заготовок, предварительно снабженных отверстием или же сплошных. Согласно предлагаемому изобретению, прокатывающее приспособление состоит из двух пар валвов, примыкающих друг к другу так, что ими образуется сначала суживающийся, а затем снова расширяющийся профиль, при чем преследуется цель, чтобы во время всего процесса прохождения обрабатываемого изделия сквозь прокатывающее приспособление материал его нигде не подвергался рвущему или волочильному действию.

Обе пары валков действуют на обрабатываемое изделие одновременно совместно с оправкою, с перемещением изделия по этой оправке до самого ее конца. Для лучшего действия свободный конец каждого валка второй пары заходит в торцевую полость соответствующего валка другой пары.

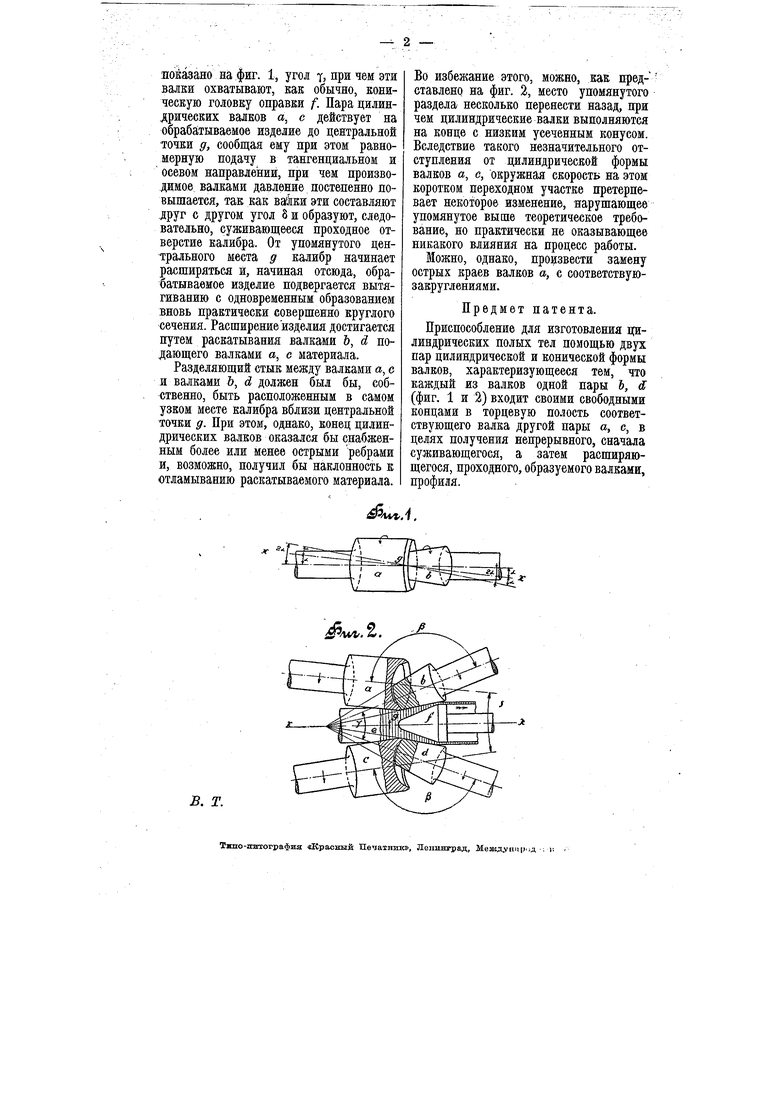

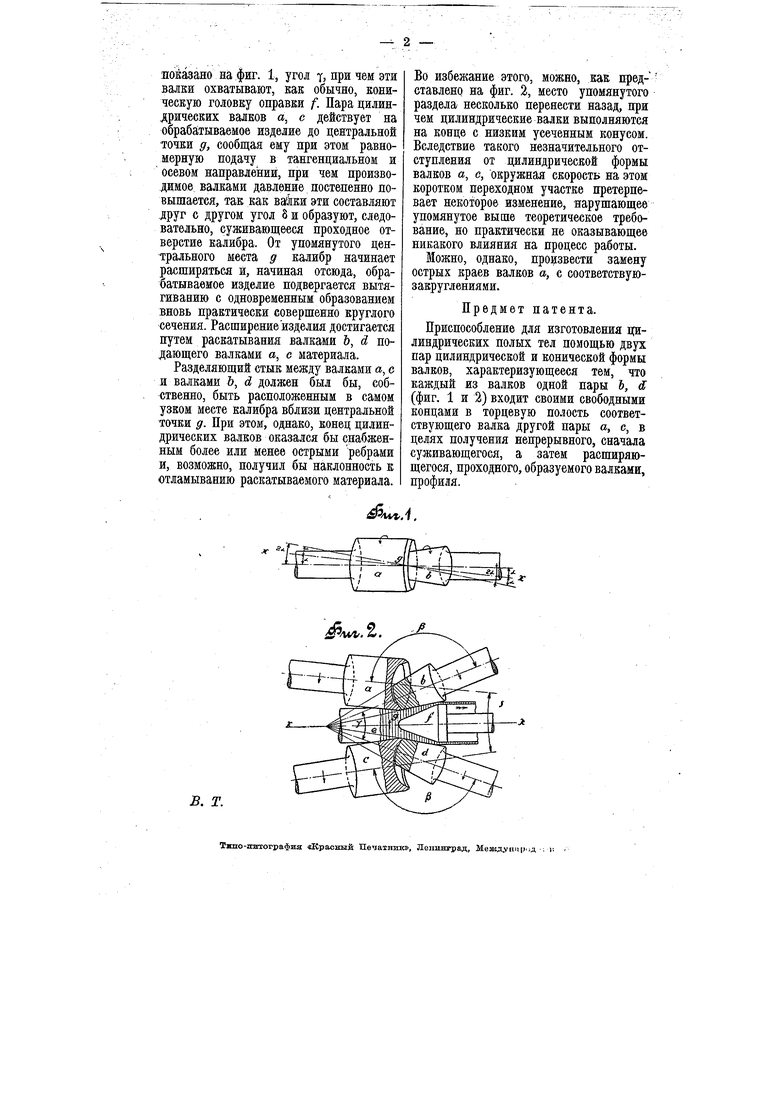

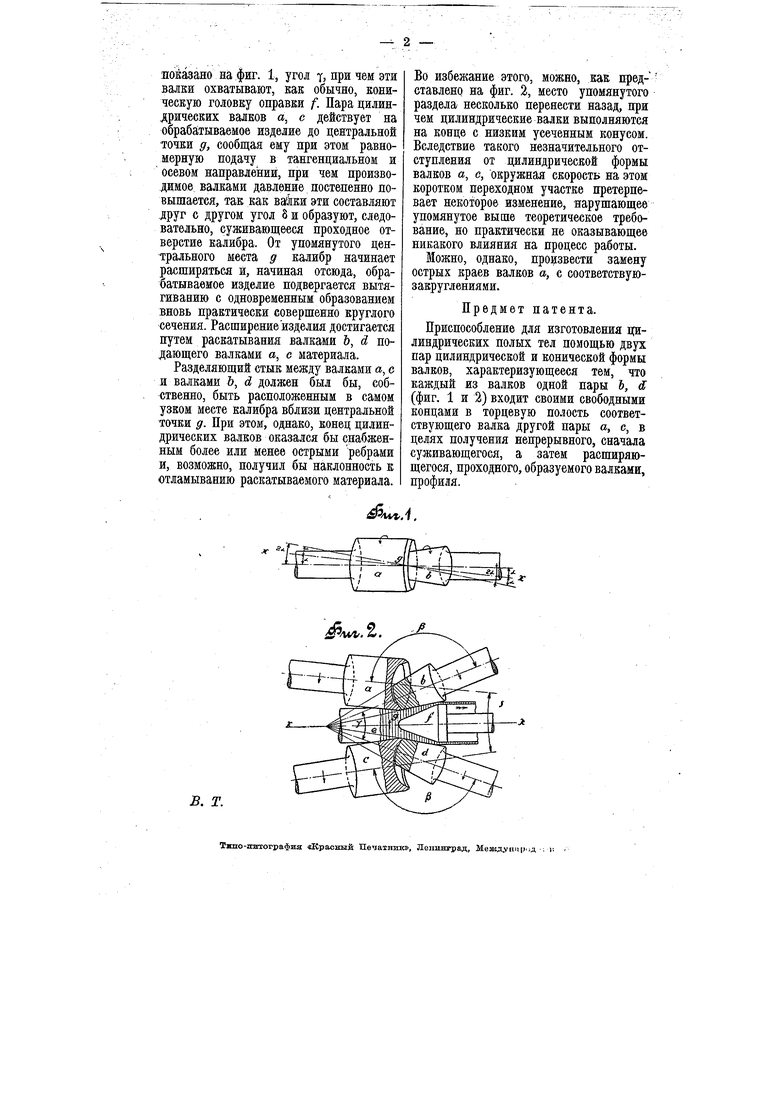

На чертеже представлена форма выполнения предлагаемого приспособления для прокатки труб, при чем фиг. 1 изображает боковой вид валков одной стороны, а фиг. 2-вид сверху на обе пары валков с частичным разрезом.

На означенных фигурах представлено прокатывающее приспособление, в котором суживающаяся часть калибра образована двумя цилиндрическими валками, расширяющаяся же-двумя коническими валками. Обе пары валков снабжаются каждая отдельным или же, при посредстве соответствующей передачи, общим приводом, благодаря чему, в связи с надлежащим расположением и очертанием валков, достигается без волочения только катание друг по другу соответствующих окружностей валков и прокатываемого изделия. При описываемом приспособлении, обработка заготовки е производится сначала обоими цилиндрическими валками а, с, расположенными под углом 8 друг к другу. Обрабатываемый материал подвергается, при этом, только изменению в поперечном сечении, которое из первоначального круглого делается приблизительно эллиптическим с- подготовкою в нем отверстия. К валкам а, с неносредственно прилегают и входят внутрь образованных в них на торцах полостей два конических валка, 5, и, составляющие друг с другом, как:

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан для изготовления труб | 1925 |

|

SU7840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ И СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО СТАНА | 2008 |

|

RU2379141C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО ТЕЛА ИЗ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ВИДЕ КРУГЛОЙ ЗАГОТОВКИ | 2007 |

|

RU2445181C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| Технологический инструмент непрерывного стана оправочной прокатки труб | 1990 |

|

SU1734901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010589C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ АБСОРБИРУЮЩИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023776C1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| СПОСОБ ХОЛОДНОГО ПИЛЬГЕРОВАНИЯ ТРУБ | 1997 |

|

RU2210444C2 |

Авторы

Даты

1928-12-31—Публикация

1926-04-03—Подача