Изобретение относится к прокатному стану для изготовления бесшовных труб, в особенности стальных, имеющему, как минимум, одну прокатную клеть с, по меньшей мере, двумя прокатными валками, которые совместно прокатывают трубную заготовку по окружности; при этом в процессе прокатки внутрь трубной заготовки помещается стержень оправки, а прокатные валки в рабочей позиции и стержень оправки формуют толщину стенок прокатываемой трубы. Помимо этого, изобретение относится к способу эксплуатации такого прокатного стана.

Прокатные станы такого рода известны в данной области техники довольно давно. Например, можно указать документы DE 33 10 769 C2, DE 195 32 643 C2 и DE 26 41 555 A1. В них описано, что бесшовная труба может быть получена путем помещения в полый блок стержня оправки, на котором трубная заготовка формуется в нужную трубу. Для получения трубы цилиндрического профиля стержень оправки должен иметь круглое сечение, а прокатные валки, обрабатывающие внешнюю поверхность трубной заготовки, должны иметь соответствующую форму, то есть в радиальном разрезе иметь полукруглый контур. При соответствующем положении прокатных валков относительно стержня оправки образуется очаг деформации, имеющий нужную кольцевую форму, которую принимает при прокатке трубная заготовка.

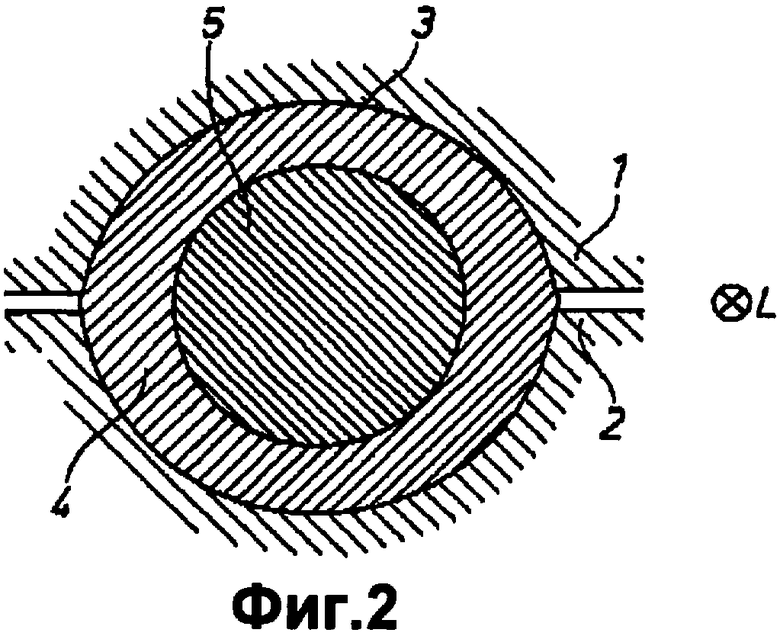

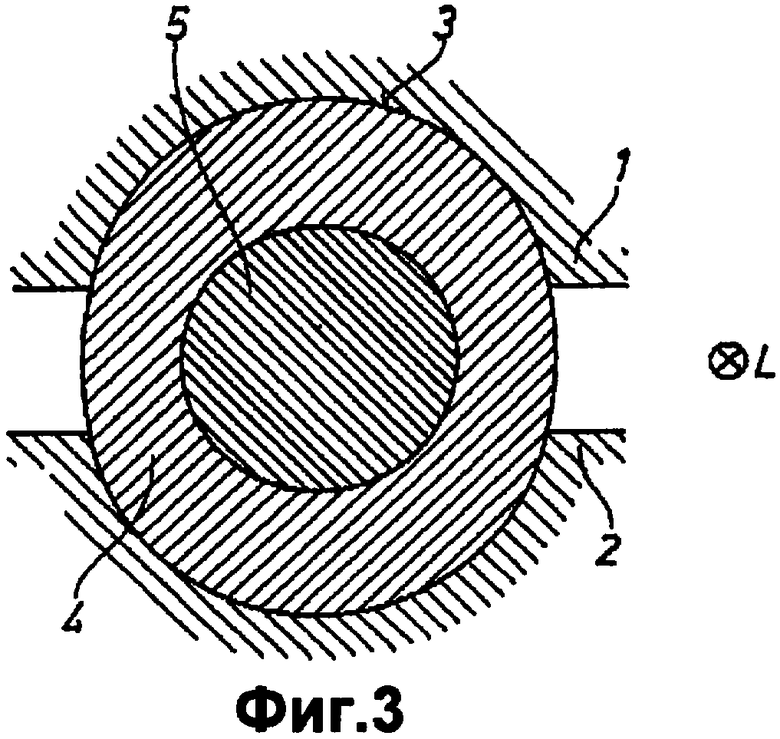

Проблема, возникающая при изготовлении бесшовной трубы, представлена на фиг.1-3. На них изображено различное взаимное расположение прокатных валков 1 и 2, трубной заготовки 4 и стержня оправки 5.

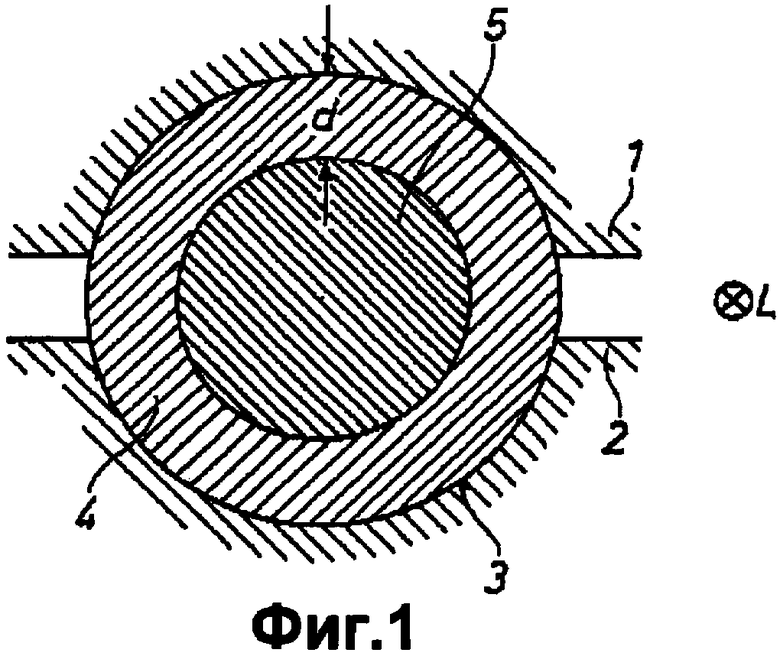

Идеальный вариант представлен на фиг.1. Здесь прокатные валки 1 и 2 формуют объем 3 трубной заготовки 4; внутри трубной заготовки 4 располагается стержень оправки 5. Соответственно для каждой трубы, которая изготавливается из трубной заготовки 4, необходима собственная пара прокатных валков 1 и 2 и собственный стержень оправки 5, чтобы получилось идеальное взаимное положение, изображенное на фиг.1. Это означает, что посредством использования стержней оправки с различными диаметрами можно регулировать желаемую толщину стенок трубных заготовок.

Для уменьшения количества стержней оправки с требующимися диаметрами, обычно в определенных границах, варьируется радиальное положение валков относительно друг друга. Радиальная регулировка достигается открытием или закрытием калибра прокатки по сравнению со средним положением, изображенным на фиг.1, которое является нейтральным в отношении равномерности толщины стенок.

На фиг.2 показано, что оба валка 1 и 2 в целях уменьшения средней толщины трубной заготовки близко подходят друг к другу; расстояние между осями вращения обоих валков уменьшается. На основании сильно увеличенно изображенных на чертеже геометрических соотношений сразу видно, что трубная заготовка вверху и внизу имеет меньшую толщину стенок по отношению к толщине слева и справа. Получается некруглое сечение с максимальной толщиной стенок на краях очага деформации.

Другой вариант изображен на фиг.3, где оба валка 1 и 2 в целях увеличения средней толщины стенок трубной заготовки отведены друг от друга; расстояние между осями вращения обоих валков 1 и 2 увеличилось. Видно, что теперь трубная заготовка сверху и снизу имеет относительно большую толщину стенок по сравнению с меньшей толщиной слева и справа. Получаем также некруглое сечение с максимальной толщиной стенок посередине очага деформации.

Таким образом, хотя и могут быть произведены изменения средней толщины стенок трубных заготовок, но, как было показано, перемещение положения валков ведет к изменению формы очага деформации при прокатке между валками и стержнем оправки и к отклонению от идеального круглого сечения. Это приводит к увеличению неравномерности толщины стенок труб. С тем чтобы толщина стенок труб оставалась в рамках возможных допусков, перемещение прокатных валков относительно друг друга возможно в ограниченных пределах. Поэтому требуется применение большего количества стержней оправки различных диаметров.

К тому же проблема усложняется тем, что в процессе производства требуется от четырех до пяти оправок того или иного диаметра. Помимо этого, оправки, как правило, изготавливаются из дорогой термостойкой стали. Это значит, что необходимо иметь относительно большой и затратный парк стержней для нужных типоразмеров труб. Следовательно, требуются крупные инвестиции, что представляет собой большие хозяйственные проблемы, в особенности при начальном оснащении производства.

Поэтому задачей изобретения является создание прокатного стана описанного выше типа и способа его эксплуатации, которые позволяют при меньшем количестве стержней оправки обеспечить нужный спектр выпускаемых труб при достаточном их качестве, то есть гарантировать хорошую округлость труб.

Данная задача, в соответствии с изобретением, решается тем, что стержень оправки по вертикали относительно своей продольной оси имеет форму, отклоняющуюся от правильной окружности.

Стержень оправки в своем вертикальном сечении относительно продольной оси может, в принципе, иметь овальную форму.

Предпочтительный вариант исполнения изобретения предусматривает, что стержень оправки в вертикальном разрезе оси имеет относительно своей продольной оси форму, в значительной мере образованную минимально двумя дугами одинакового радиуса, при этом радиусы дуг больше половины наименьшего диаметра стержня оправки.

В данном случае специальным исполнением стержня оправки предусматривается, что его вертикальное поперечное сечение имеет относительно продольной оси форму, образованную двумя дугами одинакового радиуса.

Если по направлению движения прокатываемых изделий предусмотреть последовательное применение нескольких пар валков с их относительной развернутостью по отношению друг к другу, можно достичь очень хорошей округлости прокатываемых труб. В этом случае желательно, чтобы стержень оправки в вертикальном сечении по отношению к своей продольной оси имел форму, образованную четырьмя и более сегментами дуг; количество сегментов дуг должно быть четным. Как было упомянуто выше, данное исполнение применимо, если по направлению движения прокатываемых изделий предусматривается последовательное применение не менее двух пар валков в одной или нескольких прокатных клетях; при этом пары валков должны быть несколько развернуты относительно продольной оси стержня оправки.

Промежуточный отрезок между двумя дугами, образующими профиль стержня оправки, может быть скруглен. Высшие радиальные точки поперечного профиля стержня оправки должны быть расположены на его окружности симметрично. Форма поперечного сечения стержня оправки должна быть симметричной хотя бы по отношению к одной линии симметрии.

Прокатные валки в радиальном сечении должны иметь прокатывающую поверхность в форме сегмента дуги.

Большим преимуществом является также оснащение прокатного стана поворотными устройствами, с помощью которых стержень оправки может быть повернут и удерживаться в определенной позиции. Таким способом можно оказывать активное влияние на толщину стенок трубы, что будет пояснено более подробно. Поворотные устройства могут быть включены в подвижный опорный узел стержня оправки.

Для каждой прокатной клети предпочтительно предусматриваются два, три или четыре прокатных валка.

Под прокатным станом понимается, прежде всего, стан горячей прокатки, работающий в непрерывном или цикличном режиме. Изобретение может быть также использовано при пильгерной или холодной прокатке труб.

В предлагаемом способе эксплуатации такого прокатного стана в направлении движения прокатываемых труб, в соответствии с изобретением, предусматривается замер толщины стенок трубы после их обработки хотя бы в одной из прокатных клетей и сравнение этих данных с заданными параметрами; при этом замеренные фактические параметры толщины стенок сближаются с заданными с помощью регулировочного устройства, задающего нужный угол поворота вокруг своей продольной оси стержня оправки, который имеет отличающийся от идеальной окружности поперечный профиль.

Благодаря такому решению появляется возможность с меньшим количеством стержней прокатывать тот же самый сортамент труб. Количество стержней, что очень важно для уменьшения объема начальных инвестиций, может быть существенно сокращено, что положительно сказывается на экономичности производства. Эксплуатация стана также упрощается.

Количество стержней оправки может быть, в особенности, уменьшено на станах непрерывной прокатки или установках протяжки на оправке. При этом качество прокатываемых труб не ухудшается.

На чертежах представлен один из вариантов выполнения изобретения. Показано следующее:

на фиг.1 - пара прокатных валков, трубная заготовка и стержень оправки в разрезе по отношению к продольной оси стержня оправки и в соответствии с уровнем техники;

на фиг.2 - пара прокатных валков, трубная заготовка и стержень оправки, изображенные на фиг.1, при сближении прокатных валков в соответствии с уровнем техники;

на фиг.3 - пара прокатных валков, трубная заготовка и стержень оправки, изображенные на фиг.1, при отдаленном положении прокатных валков в соответствии с уровнем техники;

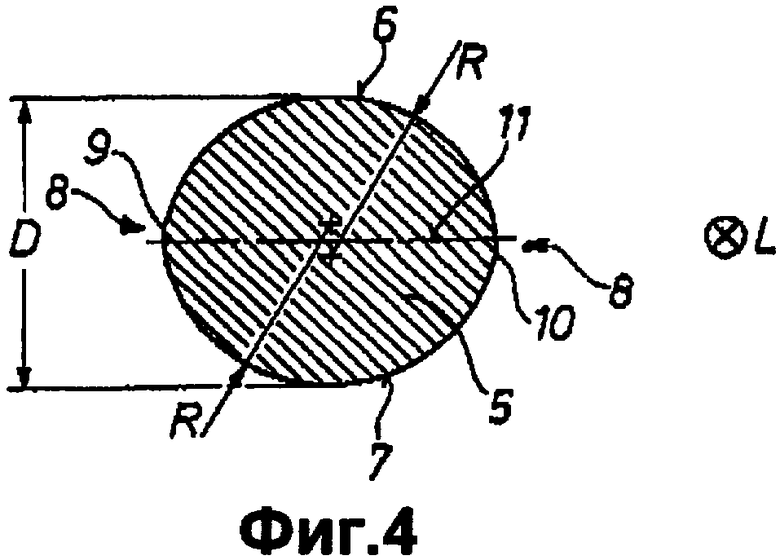

на фиг.4 - стержень оправки в вертикальном разрезе по отношении к своей продольной оси в соответствии с изобретением;

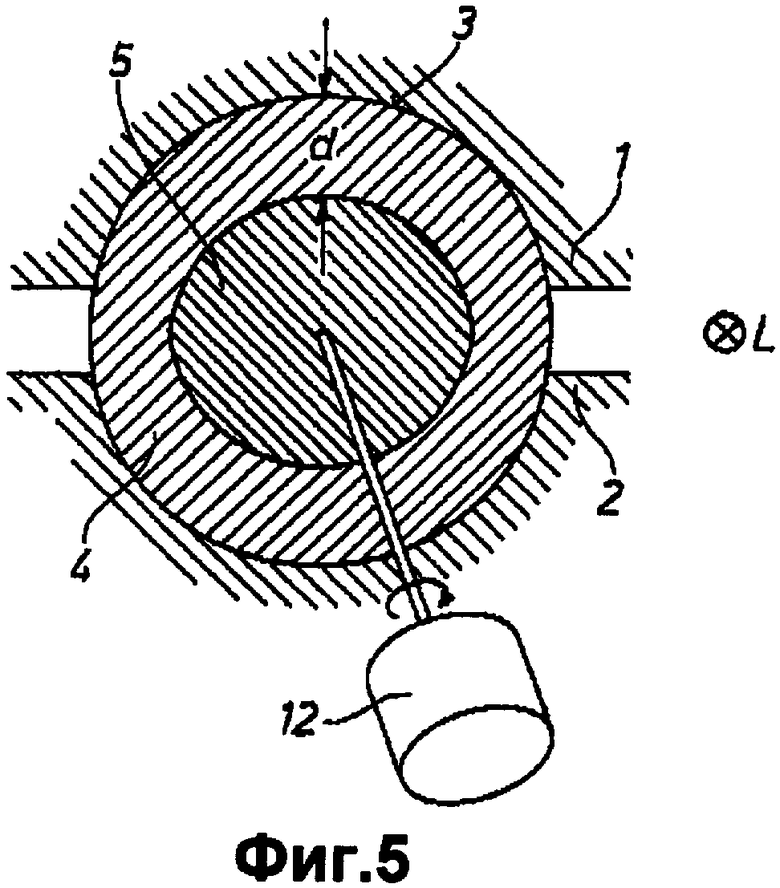

на фиг.5 - пара прокатных валков, трубная заготовка и стержень оправки в вертикальном разрезе по отношении к его продольной оси в соответствии с изобретением, при этом поворотные устройства изображены схематично;

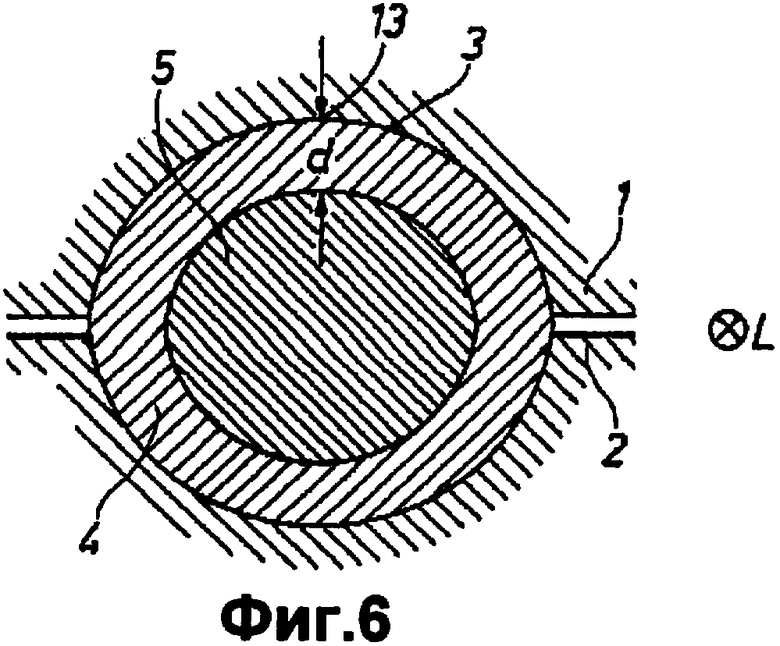

на фиг.6 - пара прокатных валков, трубная заготовка и стержень оправки, изображенные на фиг.5, при сближении прокатных валков;

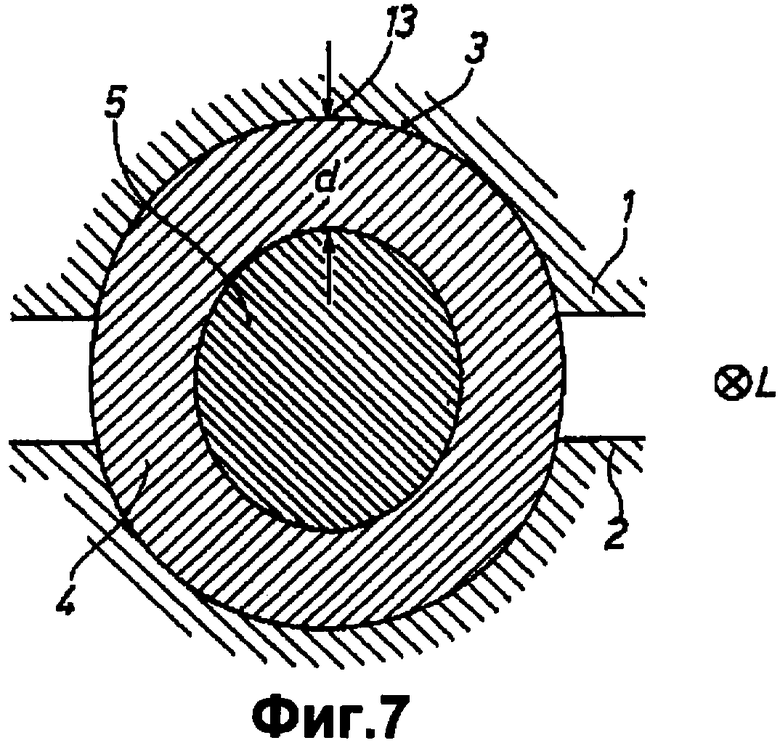

на фиг.7 - пара прокатных валков, трубная заготовка и стержень оправки, изображенные на фиг.5, при отдаленном положении прокатных валков.

В соответствии с изобретением на фиг.4 изображен стержень оправки 5 в вертикальном разрезе по отношению к своей продольной оси L. Видно, что поперечное сечение стержня оправки 5 не имеет формы правильного круга, а несколько отклоняется от неё. В данном случае форма сечения приближается к овалу.

В данном конкретном случае предусматривается, что поперечное сечение стержня оправки 5 образуется двумя дугами 6 и 7, расположенными симметрично к линии 11 симметрии. Радиусы R обеих одинаковых дуг 6 и 7 больше половины наименьшего диаметра D стержня оправки 5. Соответственно на двух противоположных сегментах по радиусам расположены наивысшие точки 9 и 10, на которых предусмотрены скругления 8.

В стандартном случае вместе со стержнем оправки 5 на фиг.5 изображены также прокатные валки. Оба частично изображенных прокатных валка 1 и 2 осуществляют формовку окружности 3 трубной заготовки 4, взаимодействуя с расположенным внутри трубной заготовки 4 стержнем оправки 5. При прокате трубной заготовки 4 в положении, изображенном на фиг.5, получается труба с почти одинаковой толщиной стенок d. После прокатки труба имеет не совсем идеальный круглый профиль, но отклонения от идеальной формы невелики и находятся в пределах допусков.

Если необходимо уменьшить внешний диаметр трубы или толщину ее стенок d, то валки 1 и 2 сближаются (фиг.2), что и показано на фиг.6. Благодаря форме стержня оправки 5 здесь также получается труба с почти одинаковой толщиной стенок d, при этом также имеют место отклонения от идеальной формы, но они также находятся в пределах допусков.

Если необходимо увеличить внешний диаметр трубы или толщину ее стенок d, то можно произвести операции, как показано на фиг.7. Здесь стержень оправки 5 посредством поворотных устройств 12, которые изображены на фиг.5 схематично, повернут на 90° вокруг своей продольной оси L так, что он своими выступающими сторонами обращен вниз и вверх. Прокатные валки 1 и 2 отошли друг от друга дальше, то есть калибр увеличился. Понятно, что теперь, с помощью того же самого стержня оправки 5, можно прокатывать трубы гораздо большего диаметра, при этом возникающие отклонения от идеальной формы находятся в пределах допусков. Толщина стенок трубы d является достаточно равномерной по её окружности.

Таким образом, стало возможным поворотом стержня оправки 5, имеющим некруглую форму, вокруг своей продольной оси L производить согласование, обеспечивающее прокатку труб в широком диапазоне их диаметра и толщины стенок.

Таким образом, используются стержни оправки с неправильным круглым сечением, построенным зеркально по отношению к образованию зазора между прокатными валками при их движении из среднего положения. Стержни оправки могут целенаправленно вращаться вокруг своей продольной оси и фиксироваться в нужном положении.

Хвостовик стержня оправки имеет функциональные поверхности, позволяющие достичь точного углового позиционирования стержня для достижения описанного эффекта.

Поворотные устройства 12 позволяют производить целенаправленный поворот стержня оправки 5. На прокатных станах с регулируемой подачей стержня оправки поворотные устройства встраиваются в подвижный узел опоры стержня.

Во избежание преждевременного износа профиля стержня при позиционировании прокатных валков, не требующих максимальных углов поворота стержня, устанавливаются нейтральные промежуточные позиции угла поворота.

Предлагаемые профилированные стержни оправок могут быть использованы не только на прокатных станах с прокатными клетями, имеющими по два валка, но и на прокатных станах с тремя и более валками в одной прокатной клети. Профилированные стержни могут быть использованы особенно эффективно в том случае, если при обработке заготовки конечная толщина стенок трубы достигается не только применением конечного прокатного калибра, но и последовательной комбинацией двух или более прокатных калибров. Профилированный стержень для прокатной клети с двумя валками должен иметь четырехсторонний овальный профиль, а для прокатной клети с тремя валками - шестисторонний овальный профиль.

Особое преимущество достигается при использовании прибора для измерения толщины стенок прокатанных труб, расположенного за прокатным станом. Регулирующее устройство, связанное с блоком управления толщиной труб, может осуществлять сравнение действительного и заданного значения толщины стенки воздействовать на поворотное устройство 12 так, что фактические параметры будут приближаться к заданным параметрам. Если, например, в самой высокой точке 13 трубы (фиг.6) будет установлено превышение номинальной толщины стенки трубы d, то регулирующее устройство стержня оправки 5 может посредством поворотных устройств 12 перевести прокатные инструменты из показанной на фиг.6 позиции в направлении, показанной на фиг.7 крайней позиции, что уменьшит толщину прокатываемой стенки трубы d. При уменьшении номинального размера стенки трубы d она соответственно может быть увеличена обратным поворотом стержня оправки 5 из позиции на фиг.7 к позиции на фиг.6.

Контур профилированного стержня может быть образован из противолежащих дуг или из противоположных криволинейных закруглений. Промежуточные сегменты могут быть скруглены.

Профилирующая форма выбрана с учетом того, что прокатный калибр находится в среднем положении и отклонения по толщине стенок трубы не превышают параметров уровня техники.

Перечень условных обозначений:

Изобретение относится к прокатному стану для изготовления бесшовных труб, в особенности стальных. Прокатный стан содержит, как минимум, одну прокатную клеть с, по меньшей мере, двумя прокатными валками (1, 2), которые совместно формуют окружность (3) трубной заготовки (4). В процессе прокатки внутрь трубной заготовки (4) помещается стержень оправки (5). Прокатные валки (1, 2) в рабочей позиции и стержень оправки (5) формуют толщину стенок (d) прокатываемой трубы. Для снижения потребности в стержнях при сохранении качества проката изобретением предусматривается, что вертикальное по отношению к продольной оси (L) поперечное сечение стержня оправки (5) имеет форму, отличающуюся от формы круга. Помимо этого, изобретение касается способа эксплуатации такого прокатного стана. Изобретение позволяет получать бесшовные трубы с равной толщиной стенки. 2 н. и 10 з.п. ф-лы, 7 ил.

1. Способ эксплуатации прокатного стана для изготовления бесшовных труб, в особенности стальных, включающий, как минимум, одну прокатную клеть с, по меньшей мере, двумя прокатными валками (1, 2), которые совместно прокатывают поверхность (3) трубной заготовки (4), при этом в процессе прокатки внутрь трубной заготовки (4) помещают стержень оправки (5), а прокатные валки (1, 2) при их положении в рабочей позиции и стержень оправки (5) формируют толщину стенок прокатываемой трубы, отличающийся тем, что в направлении движения прокатываемых труб осуществляют замер фактической толщины стенок труб (d) после их обработки хотя бы в одной из прокатных клетей и сравнение этих данных с заданными параметрами, посредством регулирующего устройства, воздействующего на поворотное устройство (12), задают угол поворота продольной оси (L) стержня оправки (5), имеющего отличный от идеальной окружности поперечный профиль, для сближения измеренных фактических параметров толщины стенок с заданными.

2. Прокатный стан для изготовления бесшовных труб, в особенности стальных, содержащий, как минимум, одну прокатную клеть с, по меньшей мере, двумя прокатными валками (1, 2), которые совместно прокатывают поверхность (3) трубной заготовки (4), при этом в процессе прокатки внутрь трубной заготовки (4) помещен стержень оправки (5), а прокатные валки (1, 2) при их положении в рабочей позиции и стержень оправки (5) формируют толщину стенок прокатываемой трубы, отличающийся тем, что стержень оправки (5) в вертикальном по отношению к своей продольной оси (L) сечении, имеет форму, отличную от идеальной окружности, при этом прокатный стан оснащен регулирующим устройством, воздействующим на поворотные устройства (12), для поворота стержня оправки (5) в определенную позицию вокруг продольной оси (L) и удержания в ней, а стержень оправки (5) имеет функциональные поверхности для регулировки поворота.

3. Прокатный стан по п.2, отличающийся тем, что стержень оправки (5) в вертикальном по отношению к своей продольной оси (L) сечении имеет овальную форму.

4. Прокатный стан по п.2, отличающийся тем, что стержень оправки (5), в вертикальном по отношению к своей продольной оси (L) сечении, имеет форму, образованную, как минимум, двумя дугами (6, 7) одного радиуса (R), при этом радиусы (R) дуг имеют величину, составляющую больше половины наименьшего диаметра стержня оправки (D).

5. Прокатный стан по п.4, отличающийся тем, что стержень оправки (5), в вертикальном по отношению к своей продольной оси (L) сечении, имеет форму, состоящую из четырех или более сегментов дуг (6, 7), при этом число сегментов дуг (6, 7) является четным.

6. Прокатный стан по п.5, отличающийся тем, что по направлению движения прокатываемых труб предусмотрено последовательное применение не менее двух пар валков (1, 2) в одной или нескольких прокатных клетях, при этом пары валков (1, 2) повернуты относительно продольной оси (L) стержня оправки (5).

7. Прокатный стан по п.4, отличающийся тем, что промежуточный сегмент между двумя дугами (6, 7) образующими профиль стержня оправки (5) имеет скругление (8).

8. Прокатный стан по п.4, отличающийся тем, что высшие радиальные точки (9, 10) поперечного профиля стержня оправки (5) расположены на его окружности симметрично.

9. Прокатный стан по п.4, отличающийся тем, что форма поперечного сечения стержня оправки (5) симметрична, по меньшей мере, по отношению к одной линии симметрии (11).

10. Прокатный стан по п.2, отличающийся тем, что прокатные валки (1, 2) в радиальном сечении имеют прокатывающую поверхность в форме сегмента дуги.

11. Прокатный стан по п.2, отличающийся тем, что поворотные устройства (12) включены в выполненный подвижным опорный узел стержня оправки.

12. Прокатный стан по п.2, отличающийся тем, что прокатные клети оснащены двумя, тремя или четырьмя прокатными валками (1, 2).

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 0 |

|

SU247978A1 |

| ДОРНОУПОРНОЕ УСТРОЙСТВО ТРУБОПРОКАТНОГОСТАНАПОГСОЮЗНАЯ;:;л.:Л7?:о-УЕ1Ш4ЕС1[.-БИБЛИОТЕНА | 0 |

|

SU300230A1 |

| Оправка косовалкового стана | 1972 |

|

SU442861A1 |

| Способ редуцирования труб с натяжением | 1987 |

|

SU1488044A1 |

Авторы

Даты

2010-01-20—Публикация

2008-01-25—Подача