- i-- --nr

: . «,ift-V

образующую винтовой калибр с участками формовки, калибровки и разделения, и оправку с конической гоЛовной частью 3. Инструмент работает следующим образом. Трубная заготовка, надетая на оправку, подается во вращающиеся, развернутые относительно оси прокатки валки. Попадая в конусы захвата.валков, заготовка получает вращательно-поступательное движение и редуцируется на оправку. На участке формовки винтовые реборды валков постепенно внедряются в тело трубной заготовки, отсекая от нее кольцевые участки требуемого объема и формуя из них заданные изделия, соединенные друг с другом кольцевыми перемычками. На участке калибровки сформованные изделия проглаживаются в валках по наружной поверхности неизменными по своим параметрам дном калибра и винтовыми ребордами полного профиля. На участке разделения непрерывно расщиряющиеся реборды рвут перемычку, соединяющую соседние прокатанные изделия, отделяя их друг от друга на щтучные заготовки.

Этот инструмент позволяет получать из трубной заготовки щтучные короткие полые заготовки деталей мащин с больщой производительностью (до щт./сек на двухзаходных валках) и соотносительно высокой точностью. Процесс легко поддается автоматизации и механизации.

Недостатком дан:ного процесса и используемого для его осуществления инструмента является то, что в качестве исходной заготовки необходимо использовать либо трубу, полученную течением, либо прощитую гильзу.

Поскольку точеные трубы являются дефицитными и дорогостоящими, в промышленности используют в качестве исходной заготовки прошитую гильзу. Тем не менее получение щтучных полых изделий обладает недостаточной высокой производительностью и значительными затратами, так как для их производства из дещевой прутковой заготовки в состав промышленного агрегата необходимо включать прощивной стан поперечной прокатки с необходимым оборудованием и механизмами, а также формовочный стан поперечно-винтовой прокатки. Все это также требует больщих производственных площадей и увеличения обслуживающего агрегат персонала.

Целью изобретения является повышение производительности и снижения затрат на изготовление полых тел вращения.

Поставленная цель достигается тем, что каждый валок выполнен с расположенным между конусом захвата и винтовым калибром прошивным участком, состоящим из зоны пережима и конической зоны раскатки.

При этом коническая зона раскатки на каждом валке выполнена, по меньшей ме768S26

ре, из двух участков с разными углами наклона образующей к оси валка.

Кроме того, конус головной части оправки выполнен, по меньшей мере, с двумя участками, имеющими разные углы наклона образующей к оси оправки.

Также целесообразно выполнять угол наклона образующей последнего участка конической зоны раскатки, равным углу наклона образующей последнего участка конуса головной части оправки.

Кроме того, на каждом валке между зоной раскатки и винтовым калиб{5ом может быть выполнен кольцевой редуцирующий гребень.

Такое конструктивное выполнение инструмента для поперечно-винтовой прокатки позволяет получать штучные полые короткие тела вращения за одну операцию на одном комплекте инструмента в одной рабочей клети, что обеспечит достижение поставленной цели.

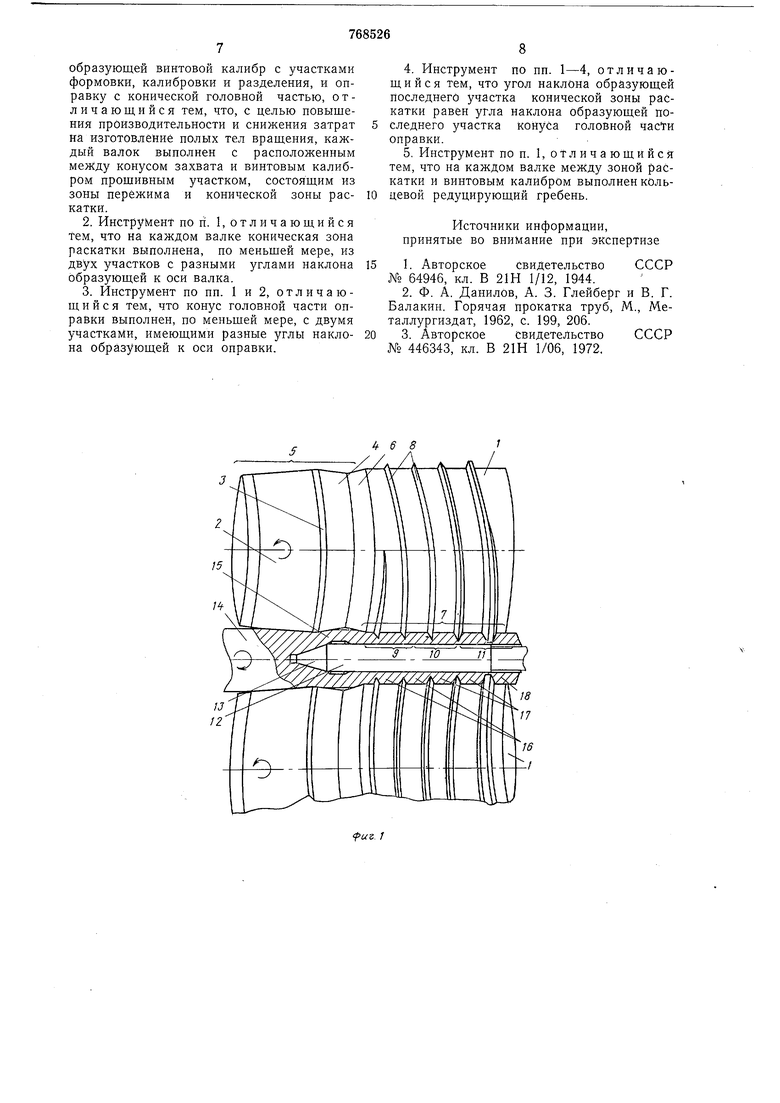

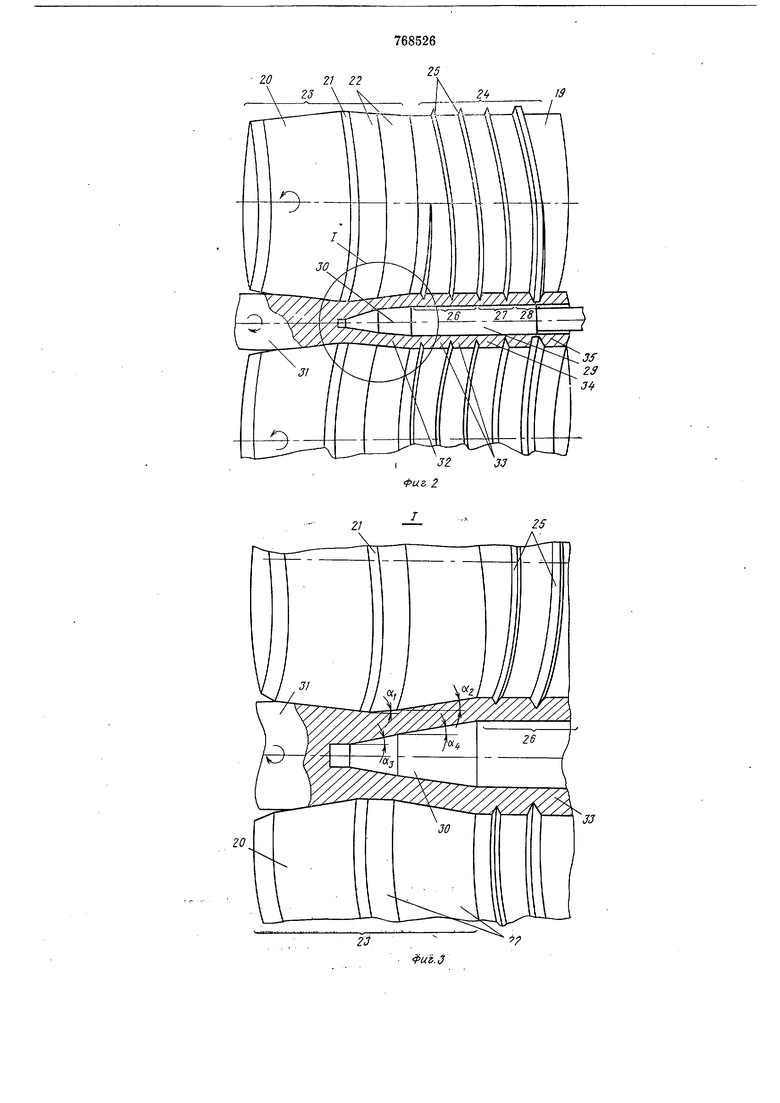

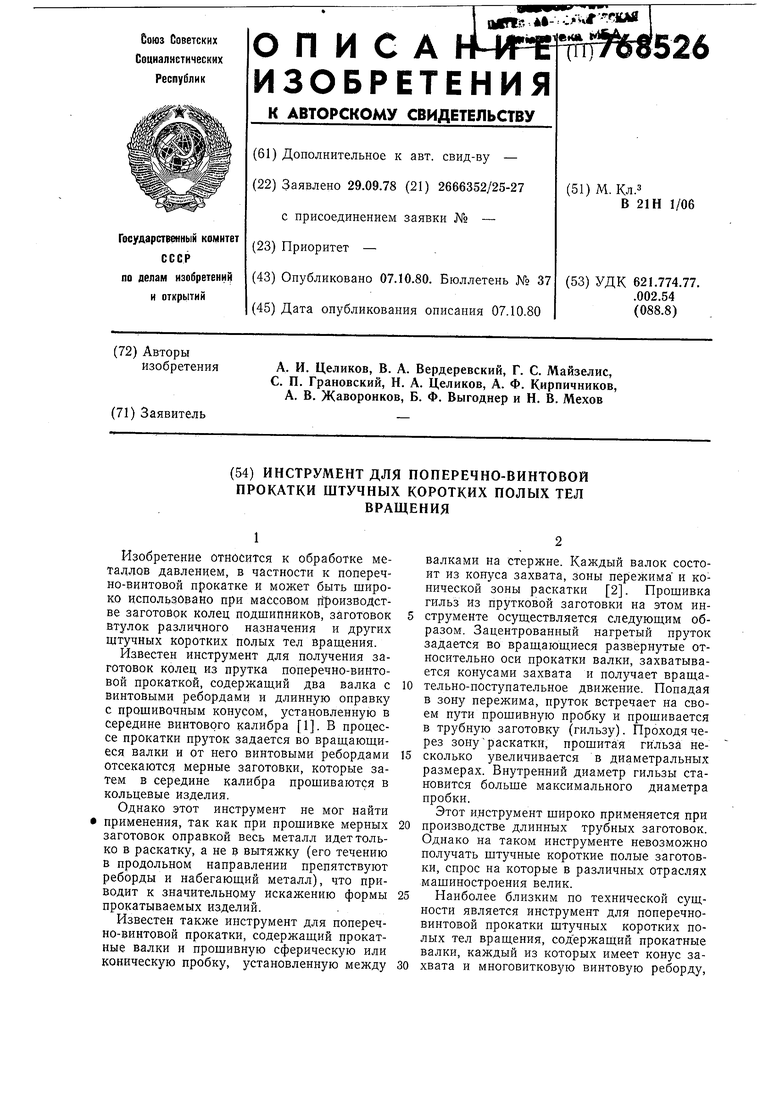

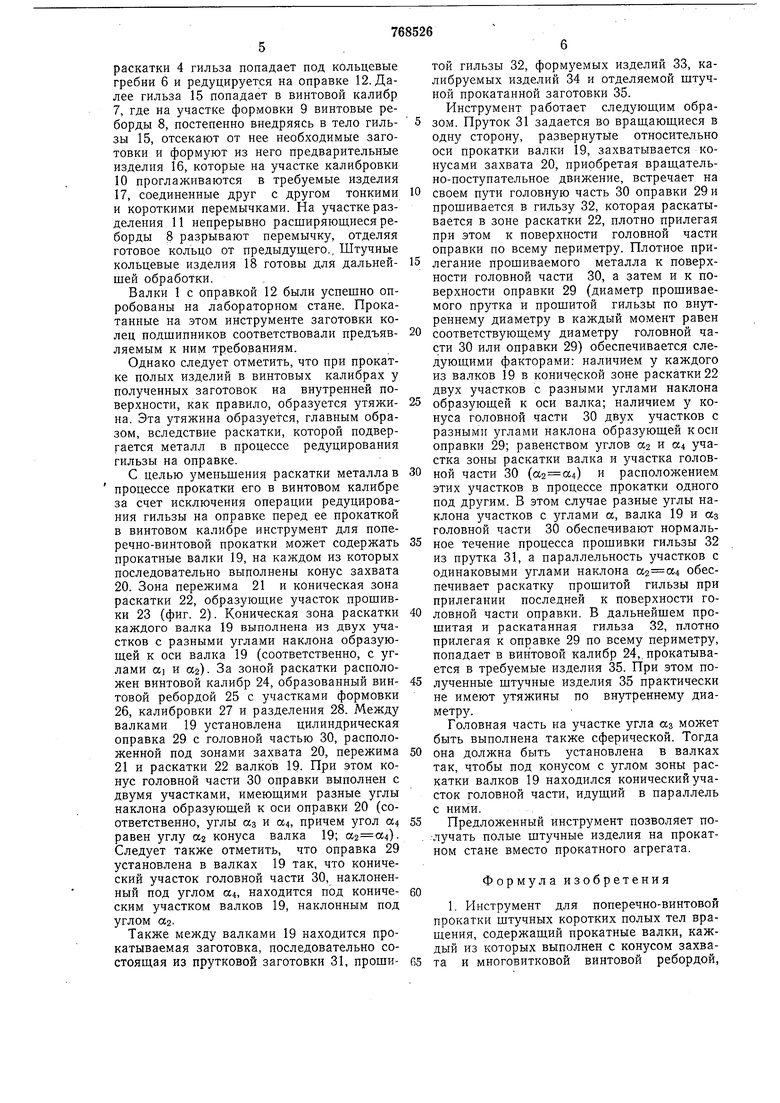

На фиг. 1 изображен общий вид инструмента в процессе прокатки; на фиг. 2 - вариант выполнения инструмента в процессе прокатки; на фиг. 3 - узел I фиг. 2.

Инструмент содержит прокатные валки 1, на каждом из которых последовательно выполнены конус захвата 2, зона пережима 3, зона раскатки 4, все вместе образующие прошивной участок 5. За зоной раскатки 4 расположены кольцевой редуцирующий гребень 6 и винтовой калибр 7, образованный винтовой ребордой 8 с участками формовки 9, калибровки 10 и разделения И. На участке формовки 9 высота и ширина реборды 8 в основании увеличиваются, а ширина реборды при верщине уменьшается.

На участке калибровки 10 реборда 8 остается неизменной по своим параметрам. На участке разделения 11 реборда 8 одинаково расщиряется при вершине и в основании. Между валками 1 установлена цилиндрическая оправка 12 с конической головной частью 13 так, что в процессе прокатки головная часть 13 находится в зоне конуса захвата 2, участка пережима 3 и раскатки 4 валков 1. Также между валками 1 находится прокатываемая заготовка, цоследовательно состоящая из прутковой заготовки 14, прошитой гильзы 15, формуемых кольцевых изделий 16, калибруемых изделий 17 и отделяемой штучной прокатанной заготовки 18.

Инструмент работает следующим образом. Пруток 14 поступает во вращающиеся в одну сторону валки 1, развернутые относительно осипрокатки, захватывается конусами 2, приобретая вращательно-поступательное движение, встречает на своем пути головную часть 13 оправки 12 и прошивается в гильзу 15, которая раскатывается в зоне раскатки 4. При этом внутренний диаметр полученной гильзы 15 несколько больще диаметра оправки 12. После зоны

раскатки 4 гильза попадает под кольцевые гребни 6 и редуцируется на оправке 12. Далее гильза 15 попадает в винтовой калибр 7, где на участке формовки 9 винтовые реборды 8, постепенно внедряясь в тело гиль- 5 зы 15, отсекают от нее необходимые заготовки и формуют из него предварительные изделия 16, которые на участке калибровки 10 проглаживаются в требуемые изделия 17, соединенные друг с другом тонкими 10 и короткими перемычками. На участке разделения 11 непрерывно расширяющиеся реборды 8 разрывают перемычку, отделяя готовое кольцо от предыдущего., Штучные кольцевые изделия 18 готовы для дальней- 15 щей обработки.

Валки 1 с оправкой 12 были успещно опробованы на лабораторном стане. Прокатанные на этом инструменте заготовки колец подщипников соответствовали предъяв- 20 ляемым к ним требованиям.

Однако следует отметить, что при прокатке полых изделий в винтовых калибрах у полученных заготовок на внутренней поверхности, как правило, образуется утяжи- 25 на. Эта утяжина образуется, главным образом, вследствие раскатки, которой подвергается металл в процессе редуцирования гильзы на оправке.

С целью уменьщения раскатки металла в 30 процессе прокатки его в винтовом калибре за счет исключения операции редуцирования гильзы на оправке перед ее прокаткой в винтовом калибре инструмент для поперечно-винтовой прокатки может содержать 35 прокатные валки 19, на каждом из которых последовательно выполнены конус захвата 20. Зона пережима 21 и коническая зона раскатки 22, образующие участок прошивки 23 (фиг. 2). Коническая зона раскатки 40 каждого валка 19 выполнена из двух участков с разными углами наклона образующей к оси валка 19 (соответственно, с углами « и а,2). За зоной раскатки расположен винтовой калибр 24, образованный вин- 45 товой ребордой 25 с участками формовки 26, калибровки 27 и разделения 28. Между валками 19 установлена цилиндрическая оправка 29 с головной частью 30, расположенной под зонами захвата 20, пережима 50 21 и раскатки 22 валков Ш. При этом конус головной части 30 оправки выполнен с двумя участками, имеющими разные углы наклона образующей к оси оправки 20 (соответственно, углы аз и «4, причем угол а4 55 равен углу аг конуса валка 19; ). Следует также отметить, что оправка 29 установлена в валках 19 так, что конический участок головной части 30, наклоненный под углом а4, находится под кониче- 60 ским участком валков 19, наклонным под

углом «2

Также между валками 19 находится прокатываемая заготовка, последовательно состоящая из прутковой заготовки 31, проши- R5

той гильзы 32, формуемых изделий 33, калибруемых изделий 34 и отделяемой штучной прокатанной заготовки 35.

Инструмент работает следующим образом. Пруток 31 задается во вращающиеся в одну сторону, развернутые относительно оси прокатки валки 19, захватывается конусами захвата 20, приобретая вращательно-поступательное движение, встречает на своем пути головную часть 30 оправки 29 и прошивается в гильзу 32, которая раскатывается в зоне раскатки 22, плотно прилегая при этом к поверхности головной части оправки по всему периметру. Плотное прилегание прошиваемого металла к поверхности головной части 30, а затем и к поверхности оправки 29 (диаметр прошиваемого прутка и прошитой гильзы по внутреннему диаметру в каждый момент равен соответствующему диаметру головной части 30 или оправки 29) обеспечивается следующими факторами: наличием у каждого из валков 19 в конической зоне раскатки 22 двух участков с разными углами наклона образующей к оси валка; наличием у конуса головной части 30 двух участков с разными углами наклона образующей коси оправки 29; равенством углов «2 н y. участка зоны раскатки валка и участка головной части 30 () и расположением этих участков в процессе прокатки одного под другим. В этом случае разные углы наклона зчастков с зтлами а, валка 19 и аз головной части 30 обеспечивают нормальное течение процесса прошивки гильзы 32 из прутка 31, а параллельность участков с одинаковыми углами наклона обеспечивает раскатку прошитой гильзы при прилегании последней к поверхности головной части оправки. В дальнейшем прошитая и раскатанная гильза 32, плотно прилегая к оправке 29 по всему периметру, попадает в винтовой калибр 24,.прокатывается в требуемые изделия 35. При этом полученные штучные изделия 35 практически не имеют утяжины по внутреннему диаметру.

Головная часть на участке угла «з может быть выполнена также сферической. Тогда она должна быть установлена в валках так, чтобы под конусом с углом зоны раскатки валков 19 находился конический участок головной части, идущий в параллель с ними.

Предложенный инструмент позволяет получать полые штучные изделия на прокатном стане вместо прокатного агрегата.

Формула изобретения

1. Инструмент для поперечно-винтовой прокатки щтучных коротких полых тел вращения, содержащий прокатные валки, каждый из которых выполнен с конусом захвата и многовитковой винтовой ребордой.

образующей винтовой калибр с участками формовки, калибровки и разделения, и оправку с конической головной частью, отличающийся тем, что, с целью повыщения производительности и снижения затрат на изготовление полых тел вращения, каждый валок выполнен с расположенным между конусом захвата и винтовым калибром прошивным участком, состоящим из зоны пережима и конической зоны раскатки.

2.Инструмент nori. 1, отличающийся тем, что на каждом валке коническая зона раскатки выполнена, по меньшей мере, из двух участков с разными углами наклона образующей к оси валка.

3.Инструмент по пн. 1 и 2, отличающийся тем, что конус головной части оправки выполнен, ио меньщей мере, с двумя участками, имеющими разные углы наклона образующей к оси оправки.

4.Инструмент по пп. 1-4, отличающийся тем, что угол наклона образующей последнего участка конической зоны раскатки равен угла наклона образующей последнего участка конуса головной часги оправки.

5.Инструмент по п. 1, отличающийся тем, что па каждом валке между зоной раскатки и винтовым калибром выполнен кольцевой редуцирующий гребень.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

64946, кл. В 21Н 1/12, 1944.

2. Ф. А. Данилов, А. 3. Глейберг и В. Г.

Балакин. Горячая прокатка труб, М., Металлургиздат, 1962, с. 199, 206. 3. Авторское свидетельство СССР

№ 446343, кл. В 21Н 1/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коротких тел вращения и валки для его осуществления | 1978 |

|

SU759186A1 |

| Инструмент для поперечно-винтовой прокатки штучных кольцевых заготовок | 1977 |

|

SU680793A1 |

| Способ получения тонкостенных заготовок колец | 1977 |

|

SU667299A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Валок для поперечно-винтовой прокатки | 1976 |

|

SU602250A1 |

| Технологический инструмент стана винтовой прокатки | 1988 |

|

SU1666237A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ изготовления полых изделий, преимущественно шаров | 1990 |

|

SU1779456A1 |

It 6 8

Авторы

Даты

1980-10-07—Публикация

1978-09-29—Подача