Изобретение относится к трубопрокатному производству, а конкретно к устройствам для непрерывной прокатки труб, и может быть использовано в станах непрерывной прокатки труб на коротких неподвижных оправках.

Известен справочный узел стана продольной прокатки труб, содержащий справочный стержень с центральной полостью для подсоединения к системе подачи охладителя и несущую оправку полую шпильку, закрепленную в стержне, причем узел снабжен размещенной перед оправкой и заполненной смазкой цилиндрической емкостью

с диаметром, равном 0,7-0,95 диаметра оправки, и имеющим отверстия в стенках, при этом один торец емкости выполнен в виде конической пробки, а другой имеет центральное углубление, спрофилированное под переднюю часть оправки. Данное устройство позволяет улучшить качество поверхности труб за счет повышения эффективности действия смазочно-охлаждающей жидкости (СОЖ) на оправку и гильзу.

Недостатком данного устройства является невозможность его использования в станах непрерывной прокатки труб на коротких неподвижных оправках.

со

чэ о

Наиболее близким к предлагаемому по технической сущности является технологический инструмент для продольной прокатки труб, содержащий последовательно расположенные пары валков с врезными калибрами, соответственно каждому калибру оправки, размеры которых в первых калибрах возрастают по ходу прокатки, и справочный стержень, причем каждая оправка составлена из двух конусов с увеличением конусности, а их общее основание размещено в осевой плоскости валков. Устройство позволяет уменьшить поперечное сечение металла и тем самым повысить степень обжатия, а также использовать стандартное оборудование существующих станов.

Недостатком известного устройства является снижение точности труб вследствие возникновения в справочном стержне значительных тепловых и силовых деформаций, в результате которых оправки смещаются относительно положения, обеспечивающего оптимальные параметры процесса прокатки. Смещение оправок по ходу прокатки происходит вследствие того, что действительная линия прокатки отличается от теоретической прямой, следовательно, возникает искривление оси стержня, что отрицательно влияет на его работу на устойчивость при продольном нагружении, способствуя дальнейшему смещению оправок, кроме того, вследствие разогревания стержня происходит смещение оправок против хода прокатки и в результате наложения этих смещений итоговое положение оправок оказывается непрогнозируемым. Недостатком также является снижение долговечности справочного стержня вследствие существования в нем повышенных напряжений в течение длительных циклов совместного нагруже- ния тепловым, а также продольным и поперечным силовыми воздействиями.

Целью изобретения является повышение точности труб путем стабилизации продольного положения оправки при прокатке.

Инструмент снабжен приспособлением с выходными насадками для подачи охлаждающей жидкости внутрь стержня, который выполнен составным из одинаковых частей для каждой оправки в виде соосно установленных с зазором полых цилиндров, наружный из которых имеет в стенке несколько окружных поясов радиальных отверстий и оснащен торцовыми заглушками, одной для жесткого соединения с одной оправкой, а другой, выполненной с торцовым коническим углублением для контакта с торцовой поверхностью другой оправки, выполненной сферической, при этом насадки сориентированы относительно поясов радиальных отверстий цилиндра.

Таким образом, предлагаемый инструмент отличается тем. что справочный стержень выполнен составным из одинаковых частей для каждой оправки. Каждая часть стержня выполнена в виде соосно установленных с зазором полых цилиндров. В наружном цилиндре выполнено несколько

0 окружных поясов радиальных отверстий. Наружный цилиндр оснащен торцовыми заглушками, одной для жесткого соединения с оправкой, а другой, выполненной с торцовым коническим углублением, для контакта

5 с торцовой поверхностью другой оправки. Инструмент снабжен приспособлением с выходными насадками, сориентированными относительно поясов радиальных отверстий цилиндров для подачи охлаждающей

0 жидкости внутрь стержня.

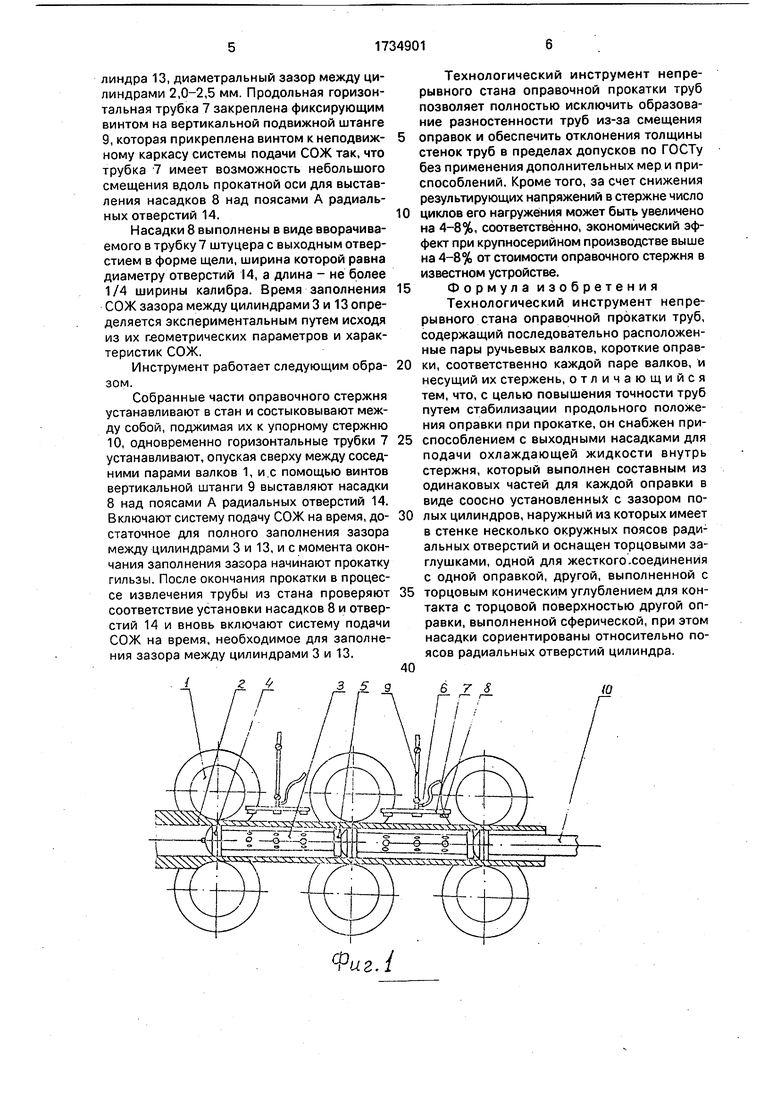

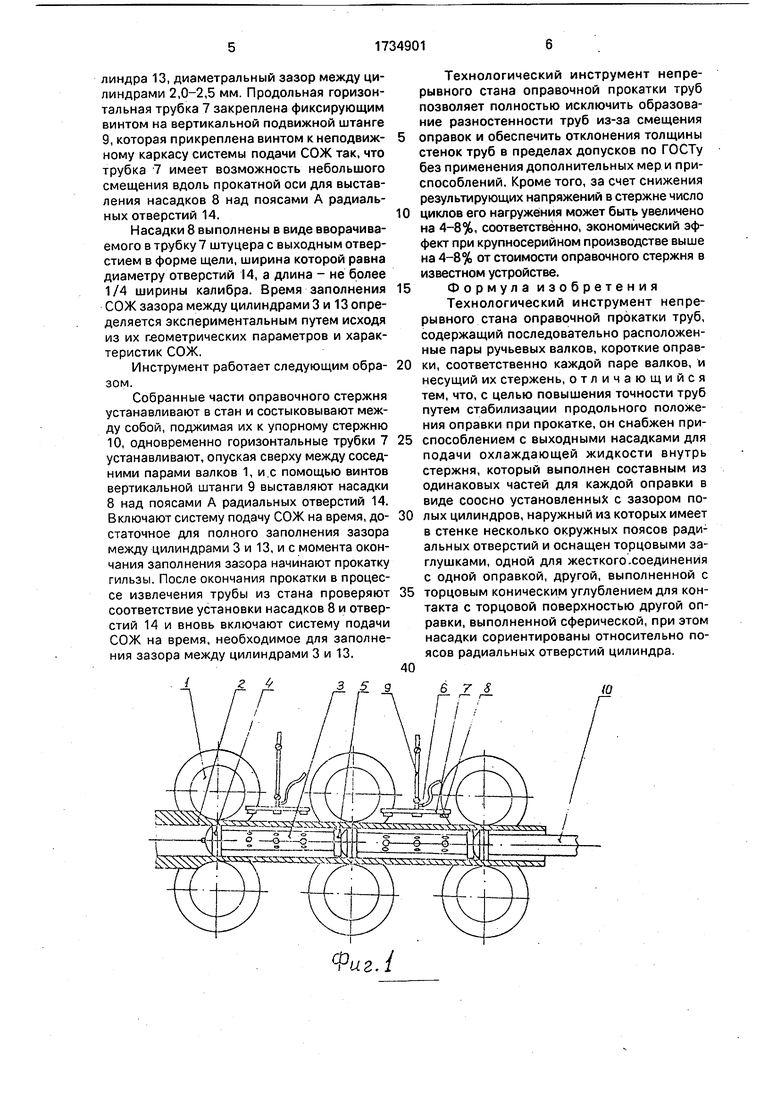

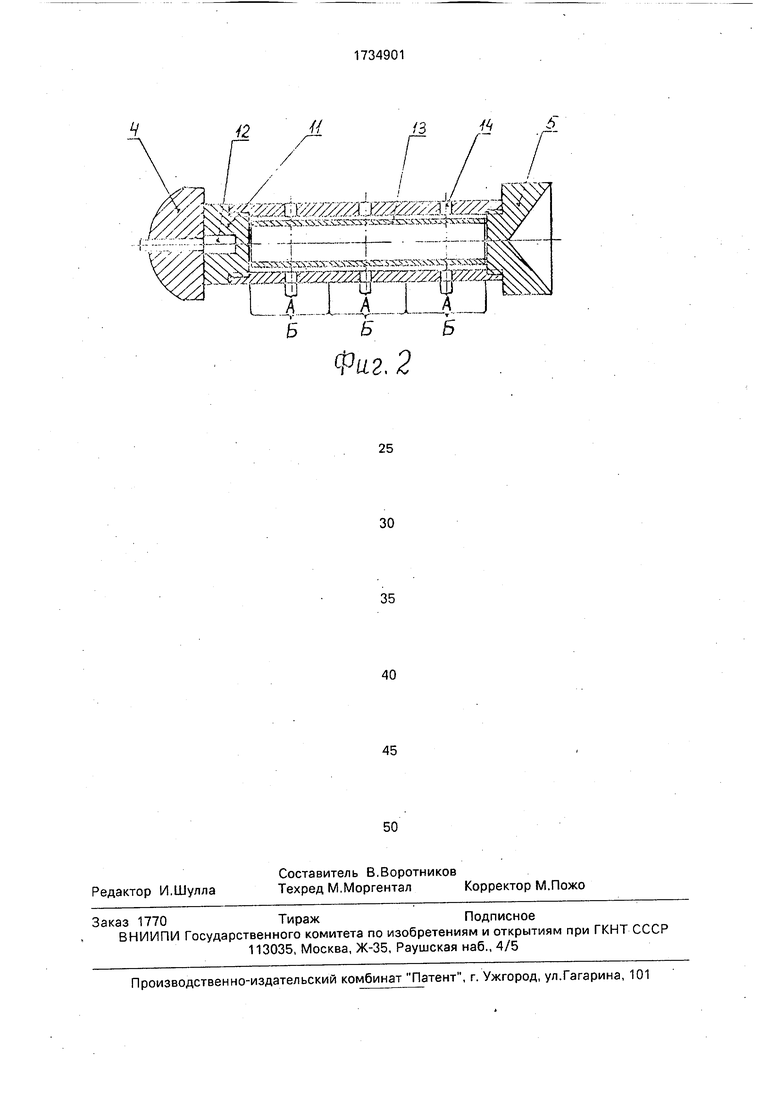

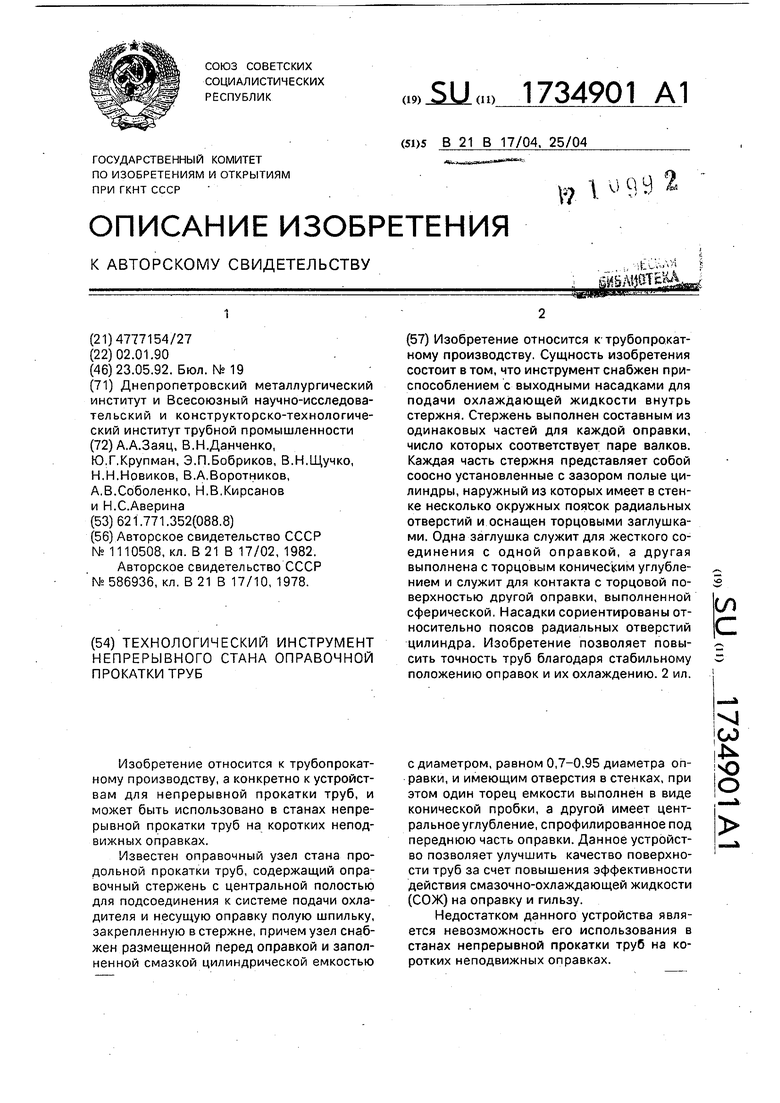

На фиг. 1 показан схематически инструмент в процессе прокатки (гильза дана в разрезе, а линия прокатки изображена идеальной теоретической прямой); на фиг, 2 5 часть оправочного стержня, соответствующая каждой оправке.

Технологический инструмент непрерывного стана справочной прокатки труб включает последовательно расположенные

0 пары валков 1, в которых прокатывают гильзу 2, наружный цилиндр 3 части оправочного стержня с оправкой 4 и заглушкой 5. Кроме того, система подачи СОЖ стана (не показана) оснащена приспособлением, со5 стоящим из гибких шлангов 6, горизонтальных трубок 7, насадков 8 и вертикальных подвижных штанг 9. Стан снабжен также устройством задачи гильзы и упорным устройством (не показаны), причем последнее

0 оснащено упорным стержнем 10. Каждый наружный цилиндр части оправочного стержня 3 оснащен втулкой 11 со шпилькой 12, а в ней размещен внутренний цилиндр 13 и выполнены радиальные отверстия 14. Ради5 альные отверстия 14 выполнены в нескольких окружных поясах А, равноотстоящих один относительно другого так, что образуются одинаковые зоны Б, разделяющие на равные участки зазор между наружным 3 и

0 внутренним 13 цилиндрами, который может быть заполнен СОЖ.

В случае применения в качестве СОЖ водных эмульсий с малой вязкостью и коэффициентом поверхностного натяжения наи5 более рациональным являются следующие параметры цилиндров 3 и 13: диаметр радиальных отверстий 3-4 мм, количество отверстий в поясе 8 шт., расстояние между поясами отверстий (осями) 0,55-0,9 от величины диаметра внешней поверхности цилиндра 13, диаметральный зазор между цилиндрами 2,0-2,5 мм. Продольная горизонтальная трубка 7 закреплена фиксирующим винтом на вертикальной подвижной штанге

9,которая прикреплена винтом к неподвиж- ному каркасу системы подачи СОЖ так, что трубка 7 имеет возможность небольшого смещения вдоль прокатной оси для выставления насадков 8 над поясами А радиальных отверстий 14.

Насадки 8 выполнены в виде вворачиваемого в трубку 7 штуцера с выходным отверстием в форме щели, ширина которой равна диаметру отверстий 14, а длина - не более 1/4 ширины калибра. Время заполнения СОЖ зазора между цилиндрами 3 и 13 определяется экспериментальным путем исходя из их геометрических параметров и характеристик СОЖ.

Инструмент работает следующим обра- зом.

Собранные части справочного стержня устанавливают в стан и состыковывают между собой, поджимая их к упорному стержню

10,одновременно горизонтальные трубки 7 устанавливают, опуская сверху между соседними парами валков 1, и с помощью винтов вертикальной штанги 9 выставляют насадки

8 над поясами А радиальных отверстий 14. Включают систему подачу СОЖ на время, до- статочное для полного заполнения зазора между цилиндрами 3 и 13, и с момента окончания заполнения зазора начинают прокатку гильзы. После окончания прокатки в процессе извлечения трубы из стана проверяют соответствие установки насадков 8 и отверстий 14 и вновь включают систему подачи СОЖ на время, необходимое для заполнения зазора между цилиндрами 3 и 13.

Технологический инструмент непрерывного стана справочной прокатки труб позволяет полностью исключить образование разностенности труб из-за смещения оправок и обеспечить отклонения толщины стенок труб в пределах допусков по ГОСТу без применения дополнительных мер и приспособлений. Кроме того, за счет снижения результирующих напряжений в стержне число циклов его нагружения может быть увеличено на 4-8%, соответственно, экономический эффект при крупносерийном производстве выше на 4-8% от стоимости справочного стержня в известном устройстве.

Формула изобретения Технологический инструмент непрерывного стана справочной прокатки труб, содержащий последовательно расположенные пары ручьевых валков, короткие оправки, соответственно каждой паре валков, и несущий их стержень, отличающийся тем, что, с целью повышения точности труб путем стабилизации продольного положения оправки при прокатке, он снабжен приспособлением с выходными насадками для подачи охлаждающей жидкости внутрь стержня, который выполнен составным из одинаковых частей для каждой оправки в виде соосно установленных с зазором полых цилиндров, наружный из которых имеет в стенке несколько окружных поясов радиальных отверстий и оснащен торцовыми заглушками, одной для жесткого .соединения с одной оправкой, другой, выполненной с торцовым коническим углублением для контакта с торцовой поверхностью другой оправки, выполненной сферической, при этом насадки сориентированы относительно поясов радиальных отверстий цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| Оправка для продольной прокатки труб | 1978 |

|

SU1022761A1 |

| Способ продольной прокатки труб | 1978 |

|

SU1022760A1 |

| Устройство для подачи жидкости на внутреннюю поверхность труб | 1981 |

|

SU986534A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2497613C1 |

| Способ непрерывной прокатки труб и оправочный узел для его осуществления | 2017 |

|

RU2707052C1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| Оправка прошивного стана | 1979 |

|

SU808172A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2011 |

|

RU2477186C2 |

| Способ продольной прокатки труб | 1983 |

|

SU1093370A1 |

Изобретение относится к трубопрокатному производству. Сущность изобретения состоит в том, что инструмент снабжен приспособлением с выходными насадками для подачи охлаждающей жидкости внутрь стержня. Стержень выполнен составным из одинаковых частей для каждой оправки, число которых соответствует паре валков. Каждая часть стержня представляет собой соосно установленные с зазором полые цилиндры, наружный из которых имеет в стенке несколько окружных поясок радиальных отверстий и оснащен торцовыми заглушками. Одна заглушка служит для жесткого соединения с одной оправкой, а другая выполнена с торцовым коническим углублением и служит для контакта с торцовой поверхностью другой оправки, выполненной сферической, Насадки сориентированы относительно поясов радиальных отверстий цилиндра. Изобретение позволяет повысить точность труб благодаря стабильному положению оправок и их охлаждению. 2 ил. сл С

Фиг./

Ч

42

и

ч чХл5Х- гг - г 5Ллх% гсхчзг

iOi TSCSr N-SXViNsXV SN %Ј

яЈ72Щк7/27.), 4 1-$Ь б

Фиг. 2

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологический инструмент для продольной прокатки труб | 1976 |

|

SU586936A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-02—Подача