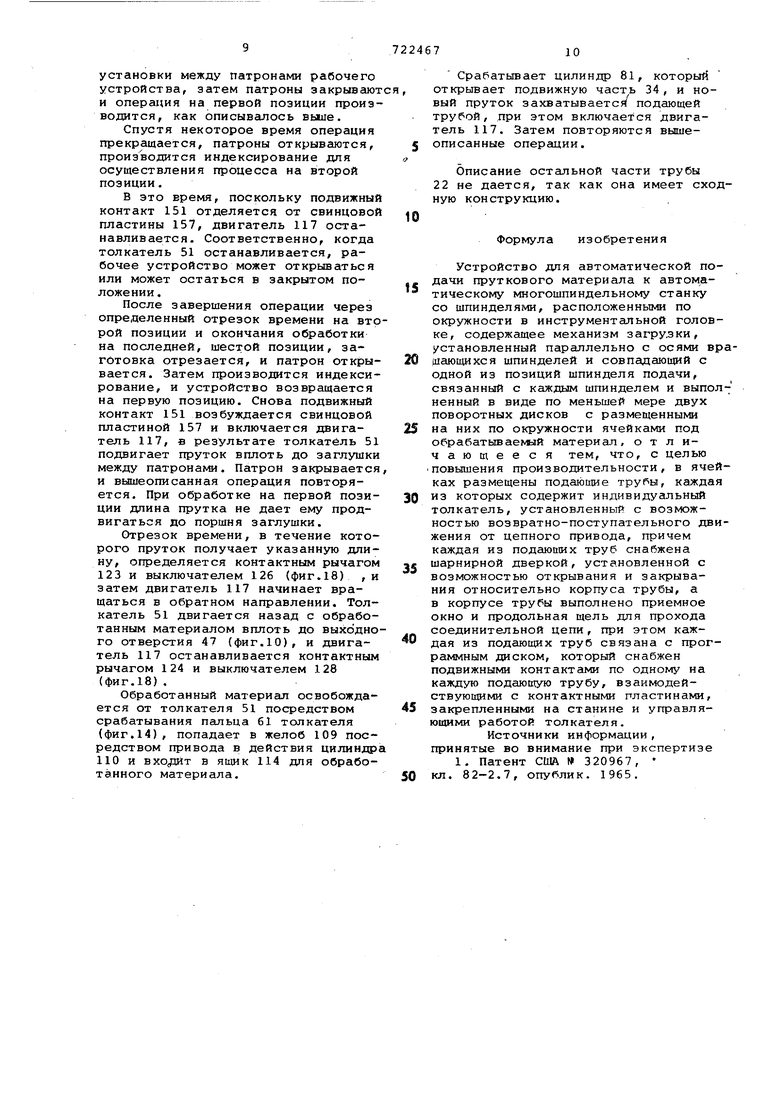

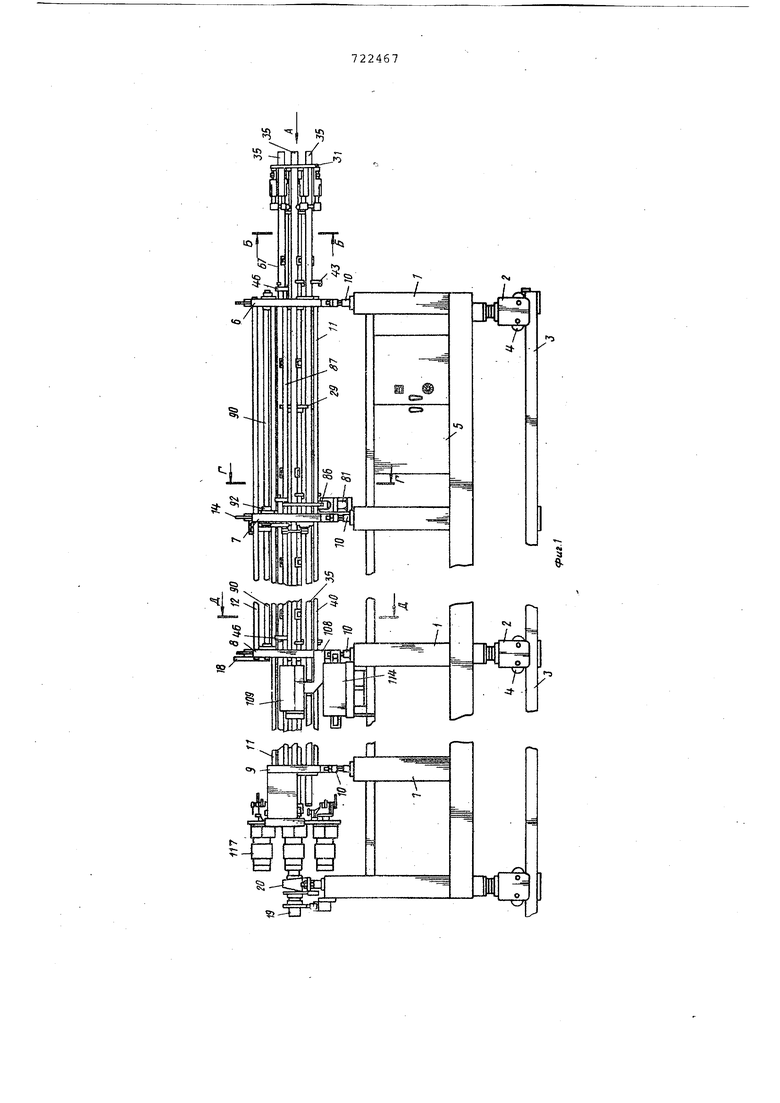

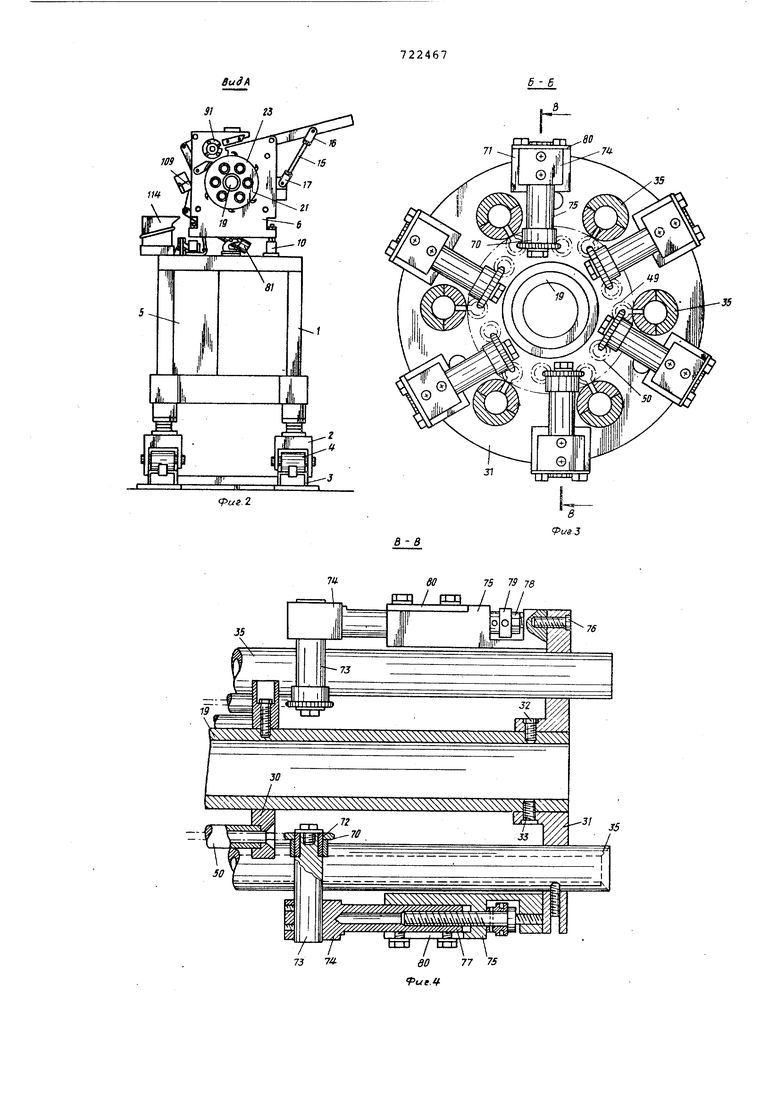

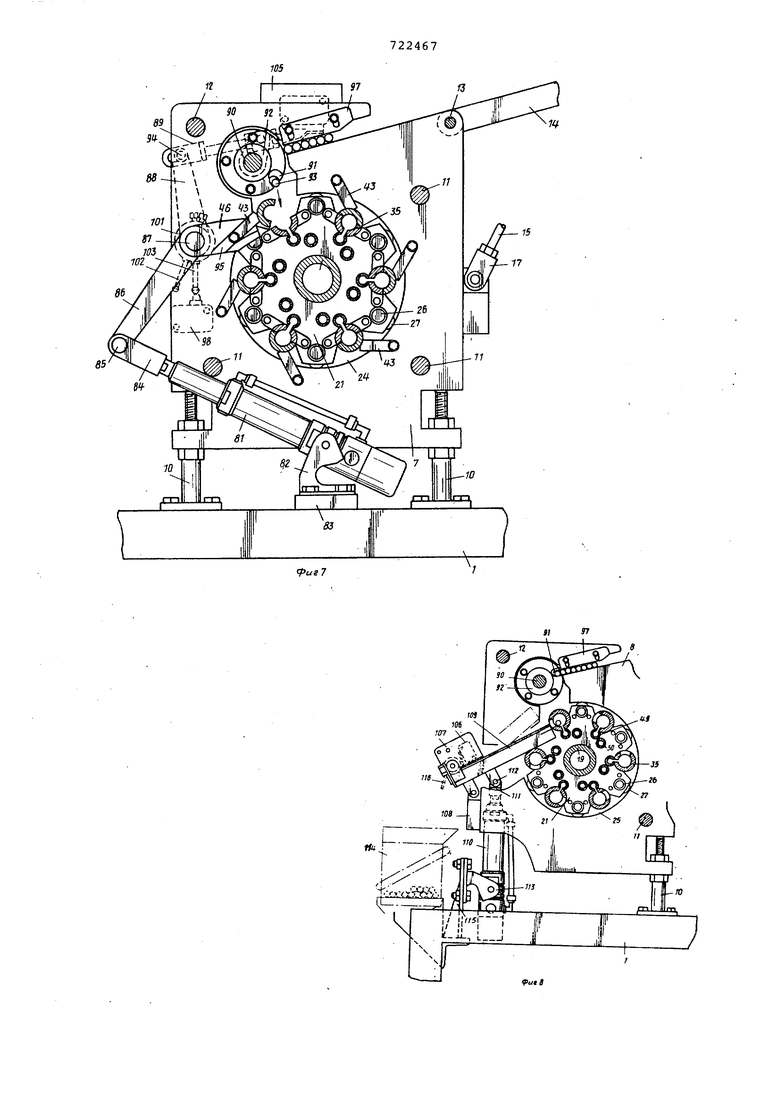

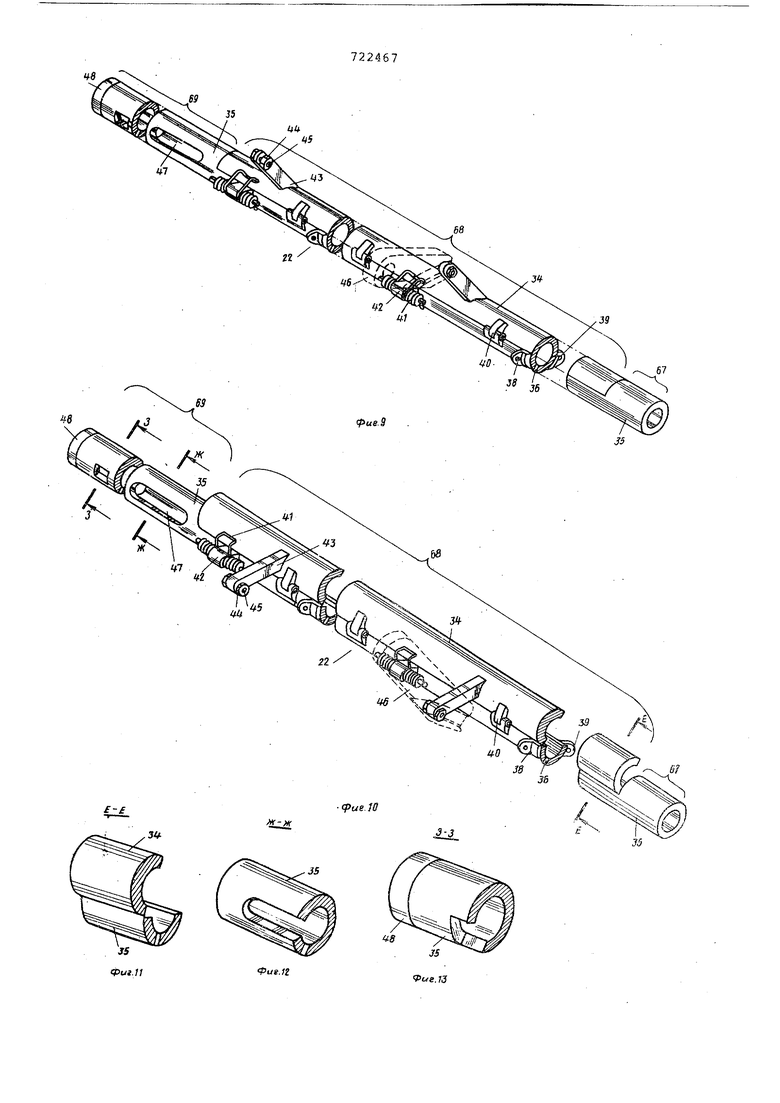

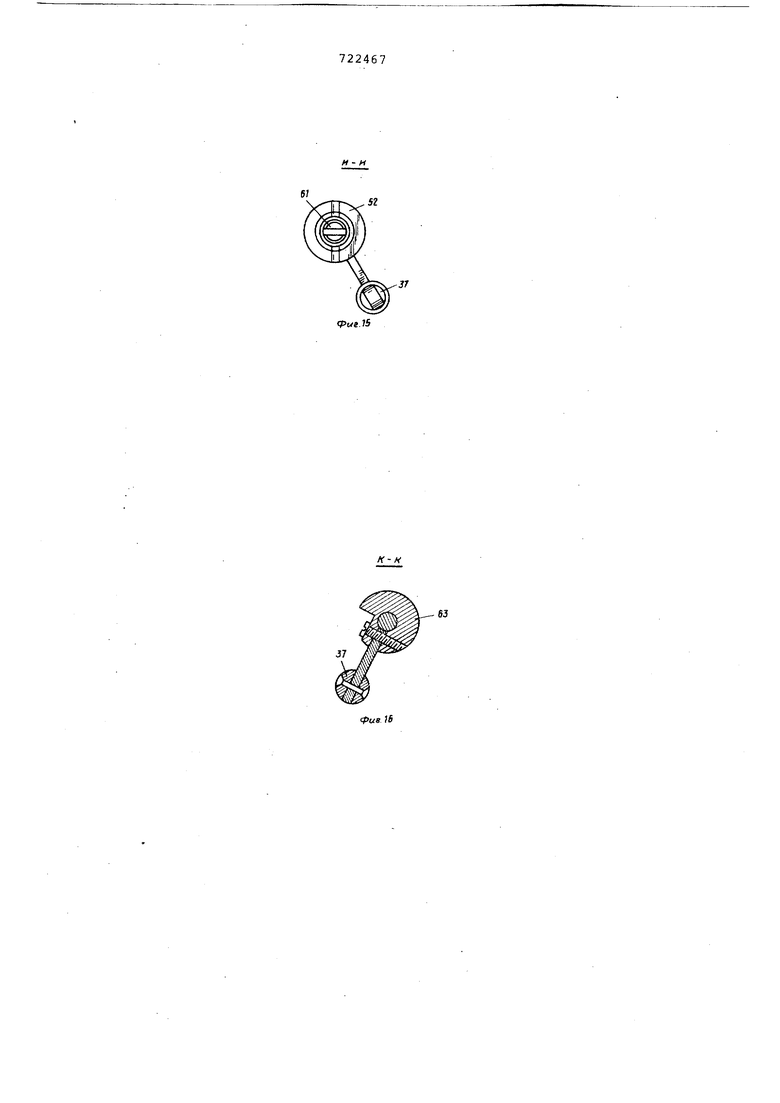

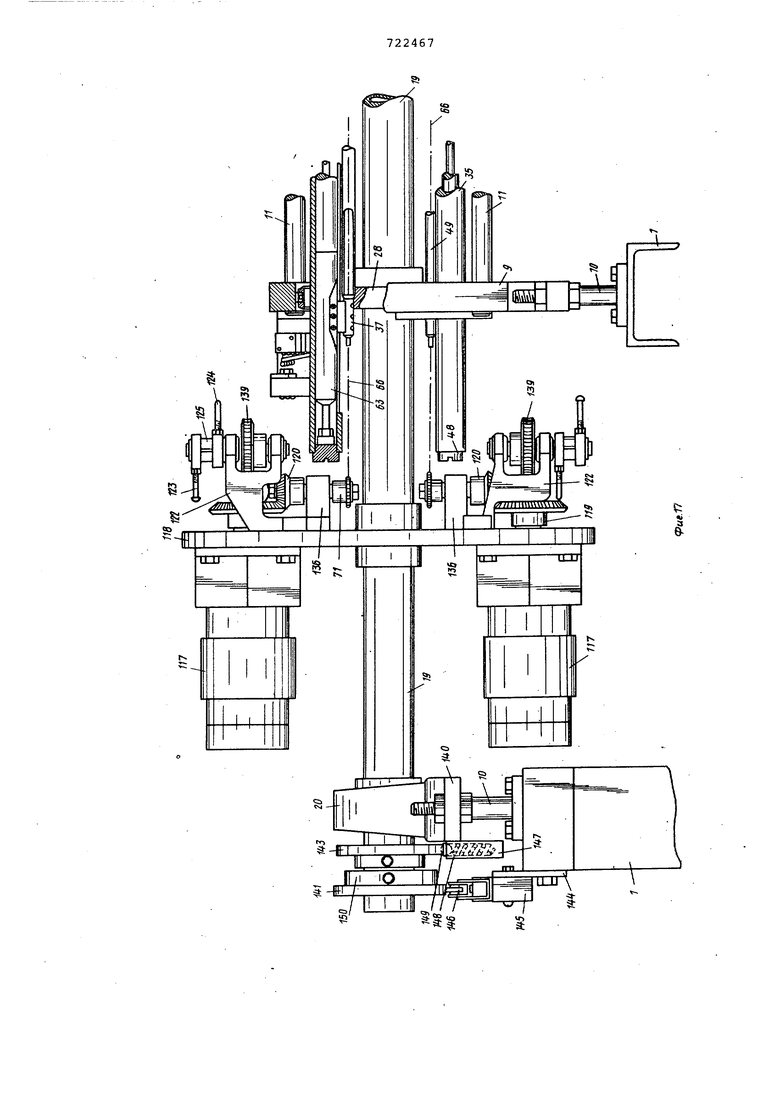

фиг. 11 - разрез Е-Е на фиг,10; на фиг. 12 - разрез Ж-Ж на фиг.10; 13 - разрез 3-3 на фиг.10; на фиг толкатель с приводом; на фиг разрез И-И на фиг.14; на фиг разрез К-К на фиг. 14; на фиг на фиг вид задней части станк 18, 19, 20 - устройство упр на фиг лени я. Устройство размещено на раме 1, которая опирается на опорные элемен ты 2, предназначенные для перемещен устройства по направляющим 3 через промежуточные ролики 4. В устройств предусмотрен механизм для точного фиксирования (на чертеже не показан и приемная часть 5 для панели управ ления. На раме расположены направляющие 6-9 для индексирования и основания 10 для неподвижного крепления соответствующих направляющих. Для направляющих 6-9 установлены опоры 11 и 12, обеспечивающие увели чение жесткости и соединение. На фиг.5 показана ось 13 для приема пр ка, множество плит 14 (фиг.2), расп ложенных на определенном расстоянии для приема прутка, металлические крепежные элементы. На фиг. 5 показана ось 13 пласти 14, расположенных на определенном расстоянии для приема прутков, стержень 15, крепежные элементы 16 и 17 для крепления стержня и ограничитель 18, расположенный у заднего конца прутка. На фиг. 1 в позиции 19 представл на центральная труба и опора 20 дл задней поверхности этой трубы. Держатель 21 трубы предназначен для установки шести подающих труб 22, расположенных по кругу вокруг центральной трубы 19. Держатель 21 трубы вставляется в отверстия 23-25 на направляюащх 6-8 . На соответствующем валу 26, рас положенном вокруг держателя 21 тру установлен антифрикционный ролик 2 взаимодействующий с поверхностью от верстий 23-25. На фиг, 17 предоставлен держател 28 трубы, расположенный внутри направляющих 9 для индексирования, держатель 29 трубы установлен между направляющими 6, 7, 8 и 9 (фиг.1) , а держатель 30 трубы (фиг.4) находится спереди. Делительный диск 31 (фиг.З) неподвижно закреплен на самом передн конце центральной трубы 19, посред ством болтов 32 и 33. На фиг. 9-13 показана только од из подающих труб 22, так как все шесть подающих труб одинаковые, Каждая подающая труба состоит из подвижной 34 и неподвижной 35 частей, причем подвижная часть мож отрываться на угол 180 и при этом неподвижная часть снабжена продольным каналом 36, позволяющим проходить цепной передаче 37 (фиг.14), когда труба закрыта. Крепежные элементы 38 и 39 закрепляют неподвижную часть 35 трубы с соответствующим держателем 21 трубы. В позициях 40 и 41 представлены шарнир для открывания и закрьшания и прижимная пружина, причем пружина 41 прижимает подвижную часть 34 к неподвижной 35 через промежуточный крепежный элемент 42. На фиг. 10 показан механизм 43 для открывания и закрьшания подвижной части 34, содержащий ролик 44 и кулачок 45, управляющий открыванием и закрыванием подвижной части 34 трубы посредством поворота рычага 46 для открывания и закрывания трубы. Станок имеет выпускное отверстие 47 для обработанного материала, конец подающей трубы 48 и направляющие трубы 49 и 50 для цепи. Толкатель 51 подвижно установлен в подающей трубе 22. Эта взаимосвязь показана на фиг. 14 и 15, где показан . палец 52 для захвата материала, соединения 53 и 54 для пальца, соединительная часть 55 на конце толкателя, подшипники 56 и 57, крышка подшипника 58, элементы 59 и 60 толкателя, палец 61 толкателя, толкающий стержень 62, вал 63 на заднем конце толкателя и заглушка 64; заглушка 64 вставляется в конец подающей трубы 48 толкателя 51 и обработанные материалы удаляются, когда стержень толкателя 62 входит в палец 52. Устройство на фиг. 14 и 15 также содержит цепной соединитель 65 цепи 66 для привода толкателя, переднюю часть 67, среднюю часть 68 и заднюю часть 69 толкателя. Передний конец приводной цепи расположен между передней звездочкой 70 на делительном диске 31 и задней звездочкой 71 (фиг. 17 и 18) на направляющей 9. На фиг. 4 показано средство регулирования натяжения цепи. Натяжение цепи 66 достигается посредством втулки 72, вала 73 передней звездочки, держателя 74, который перемещается по направляющей 75, неподвижно закрепленной на делительном диске 31 болтом 76, а также с помощью регулировочного болта 77, установочной гайки, держателя 74 вала 78, головки регулировочного винта 79 и крышки регулирующей напр.авляюшей 80. На фиг. 5-8 показана схема захвата материалов в подающую трубу 22 (в держателе 21 расположено шесть подгиощих труб 2i) , цилиндр 81, уста новленный на кронштейне 82 основания 83, поршень 84, шарнирный рычаг 35 для соединения поршня 84 и шарнирного рычага 86 цилиндра, вал 87 для открывания и закрывания трубы для соединения шарнирного рычага 86 и рычага 88, тяга 89, вал 90 для выемки материала, плита 91 с втулкой 92, режущая часть 93, проходящая по наружной периферии плиты 91, обеспечивающая пригонку с прутком, ось 94 тяги 89, рычаг для открывания и закрывания трубы, закрепленной на шарнирном рычаге 86- посредством вала 87 для открывания и закрывания трубы, и канавка 95 на рычаге 46 для открывания и закрывания трубы для направления ролика 44 для закрывания и открывания трубы. Соответственно, движение цилиндра 81 вызывает перемещение поршня 84, шарнирных рычагов 85 и 86 и вала 87, и рычаг для открывания и закрывания труб поворачивается, направляя ролик через канавку 95. Когда поршень 84 цилиндра 81 движется вперед, подвижная часть 34 подающей трубы открывается, а когда поршень движется назад то подвижная часть трубы закрывается

С другой стороны, захват материала достигается в ответ на открывание и закрывание подвижной части 34, то есть когда вал 87 для открывания и закрывания трубы поворачивается в направлении открывания подвижной части 34, движение передается тяге 89 через рычаг 88 и ось тяги, заставляя рабочий рычаг 96 разгрузочного вала поворачиваться и вынимать материал с самого нижнего конца плиты для приема прутка, и он подается в подающую трубу 22 первой позиции, которая открывается. Подвижная часть 34 закрывается благодаря сжатию поршня 84. Кроме того, зазор прижимной плиты 97 и размер режущей части 93 могут регулироваться в зависимости от диаметра пруткового материала на приемной плите.

Выключатели 98 ,и 99 (фиг.6) применяются для того, чтобы можно было быть уверенным, что подвижная часть 34 подающей трубы открыта (фиг. 7) или подвижная часть 34 закрыта (фиг.5).

В позициях 100 и 101 обозначены кольца, шарнирно закрепленные на валу 87 и имеющие соответствующие контактные рычаги 102 и 103, которые действуют с выключателями 98 и 99, установленными на пластине 104.

Кроме того, предусмотрены пластины 105 для крепления выключателя и выключатель, определяющий наличие или отсутствие материала на приемной плите 14 .

Следовательно, выключатели 98 и 9 возбуждаются таким образом, что индексирование направл5уощей для прутка не происходит, когда подвижная часть

34 подающей трубы 22 не открыта или когда она не закрыта.

Выключатели имеют такую конструкцию, что индексирование невозможно, когда материал отсутствует на приемной плите 14.

Конструкция устройства для удаления обработанного материала представлена на фиг. 8, где показан выключатель 106 с кронштейном 107, крепежная плита 108 для крепления желоба 109 для обработанного материала, гидравлический цилиндр 110, поршень 111, шток 112 поршня, скоба 113 цилиндра, ящик 114 для приема обработанных заготовок и скоба 115.

S

Из фиг.8 ясно, что желоб для обработанных заготовок находится в поло.жении упора при подъеме, как показано пунктирной линией, когда поршень 111 Перемещается и его ход представляет собой положение в позиции, противостоящей выпускному отверстию 47 для оставшегося материсша подающей трубы. Крьпика желоба 116 для оставшегося материала открывается, и материал падает в приемный ящик 114, когда материал передается в желоб для обработанного материала из выпускного отверстия 47.

При открывании крышкм желоба 116 ,и срабатывании выключат ел т 106, который обнаруживает, что обработанный материал упал, подвижная часть подающей трубы соединяется с ней и открывается, и пруток может подаваться на обработку. Применяется такая электрическая система, что после того, как пруток будет передан на обработку, поршень 84 цилиндра делает ход, закрывая подвижную часть 34, причем, когда подвижная часть закрывается, включается двигатель 117 подачи.

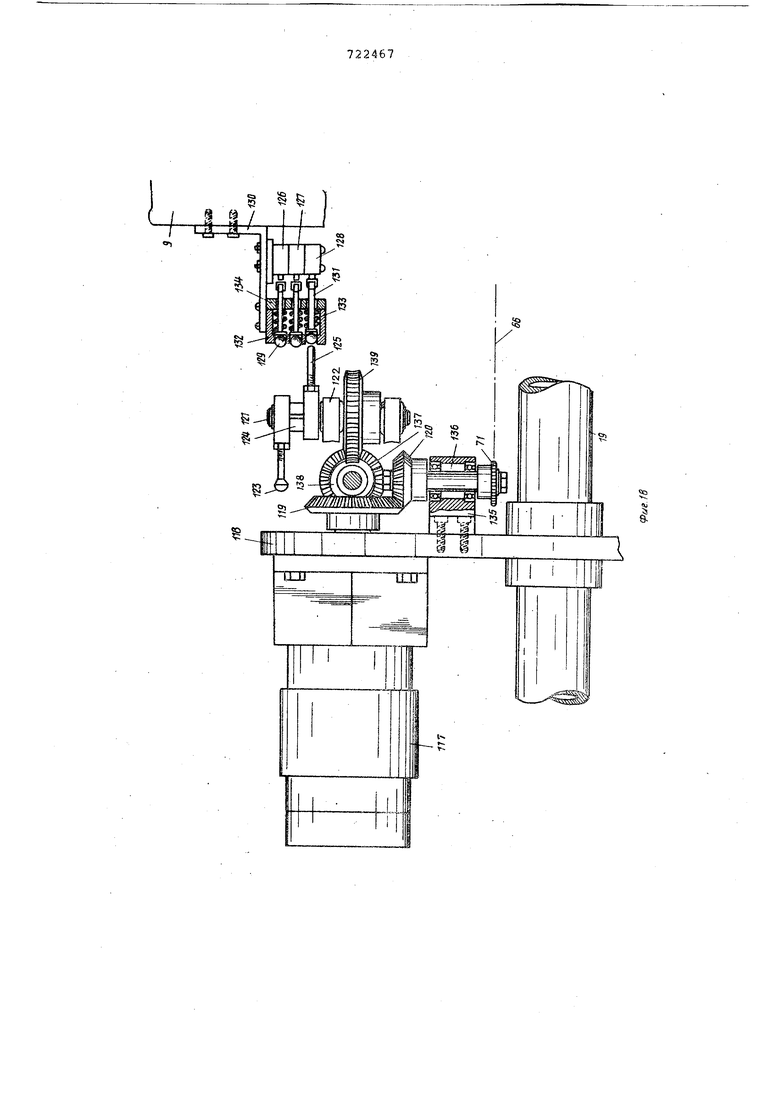

Рассмотрим устройство управления (фиг.18).На центральной трубе 19 установлен делительный диск 118. На диске расположен двигатель 117 подачи,

5 содержащий сервомотор.

На выходном валу двигателя установлено коническое зубчатое колесо 119, которое зацепляется с коническим колесом 120. На фиг. 18 показаны червячный вал 121, подшипник 122 и

0 контактные рычаги 123-125, которые, в свою очередь, управляют работой выключателей 126-128 через шарик 129.

В позиции 130 обозначена пластина для установки выключателя, располо5женная на направляющей 9 для индексирования.

Выключатель 128 применяется для останова двидателя 117, когда толкатель 51, соединенный с двигателем

0 117, находится на самом заднем конце подающей трубы 22.

Когда пруток входит в цанговый патрон автоматического станка для

5 обработки прутков, выключатель 127

рабатывает, и муфта станка зацепляется.

Также выключатель 126 вызывает обратный привод двигателя 117, когда толкатель находится в самом переднем положении, в котором пруток разгружается.

На фиг. 18 показаны штифт 131 на направляющей 132, пружина 133 возврата и крышка 134. Когда контактные рычаги 123-125 соприкасаются со стальным шариком 129, штифт 131 приводит в действие выключатели 126-128,

На фиг. 18 показан подшипник 135, закрепленный на диске 118 вала звездочки 136,

Задняя звездочка 71 приводится во вращение от двигателя 117 через зубчатые конические колеса 119 и 120 и вал задней звездочки, толкатель 51 подающей трубы 22 приводится цепью 66, Контактные рычаги 123-125 двигаются посредством конического зубчатого колеса 137, червяка 138 и червячного колеса 139.

Скорость вращения червячного колеса 139 уменьшается редуктором в пределах одного оборота за один раз, во время которого толкатель 51 совершает возвратно-поступательно движение между передним и задним положениями в подающем устройстве, и контактные рычаги 123 и 124 приводят в действие выключатели 126-128 для осуществления одного оборота толкателя 51 за единицу времени.

Контактный рычаг 123 предназначен для привода в действие реверсивного выключателя 126, когда имеется только Обработанный материал, причем определяется точное время, в течение которого подается отрезок материала, и пруток постепенно обрабатывается до требуемого размера. Рычаг 125 приводит в действие конечный выключатель 128, когда толкатель 51 находится в положении разгрузки деталей, т.е. в самом заднем положении. Можно также применять выключатель 128 для изменения крутящего момента как отдельный синхронизирующий выключатель или в. качестве приводных средств и в зависимости от этого толкатель 51 сначала подвигается непосредственно до рабочего устройства после его быстрого отвода и начинает движение назад после продвижения вперед к максимально передней позиции с одинаковым крутящим усилием во время обработки, посредством чего обеспечивается остановка в данной позиции.

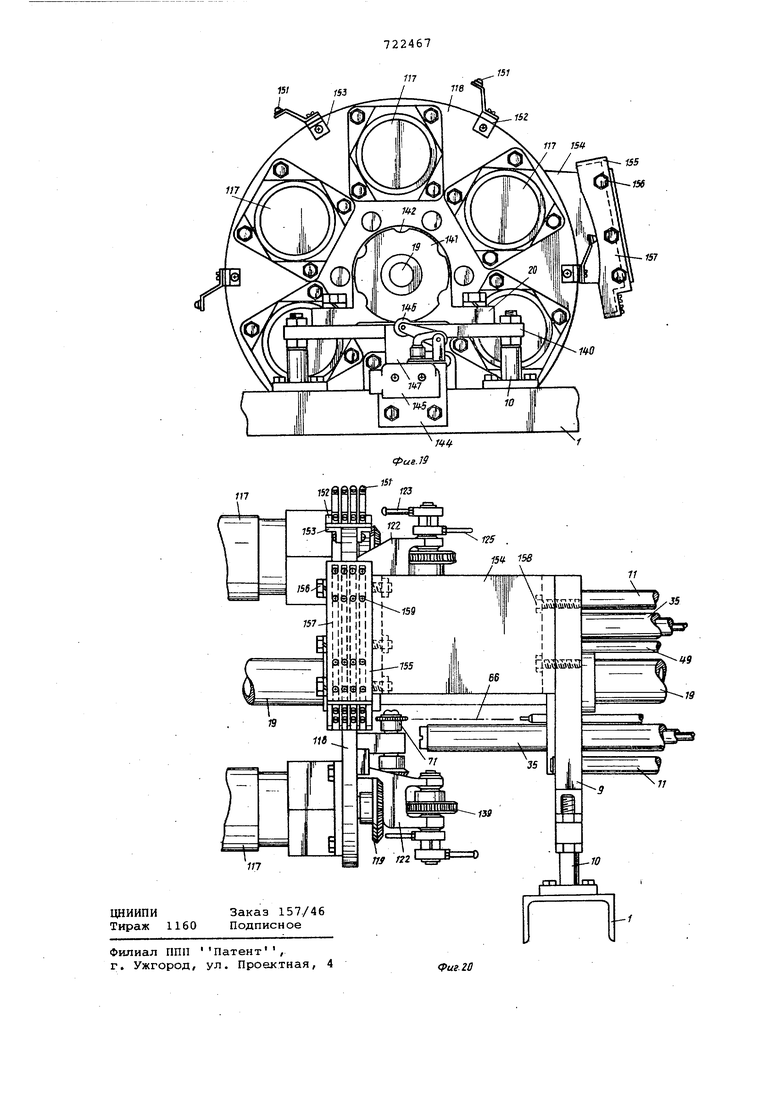

На фиг. 19 и 20 показаны основание 10 для направляющих, опора 20, основание 140 опоры, кулачок 141 для срабатывания выключателя, шесть канавок 142, выполненные на кулачке 141 для срабатывания выключателя, делительный кулачок 143 (Фиг.17),основание 144, выключатель 145, деталь

для срабатывания выключателя 146, взаимодействующая с канавками 142, корпус пружины 147, пружина 148 (фиг.17), стсшьной шарик 149, передаточный диск 150, подвижный контакт 151, основание зажима 152, .кронштейн 153, плита 154, основание свинцовой пластины 155, болт 156, свинцовая пластина 157 и болты 158 и 159.

Индексирование устройства подачи прутка осуществляется в соответствии с индексированием станка-автомата делительным диском 31. На фиг. 19 и 20 подвижный контакт касается свинцовой пластины 157 и, кроме того канавки 142 совмещаются (Фиг.19). Канавки 142 выполняются в кулачке 141 для срабатывания выключателя, прикрепленном к корпусу центральной трубы 19. Канавки 142 точно срабатывают для осуществления индексировани передаточного диска 118 посредством .касания с выключателем 145 и предотвращения искрения, которое возникает при возбуждении подвижного котакта 151.

Устройство срабатывает таким образом, что свинцовая пластина возбуждается выключателем 145 после касания подвижного контакта 151 со свинцовой пластиной 157, и возбуждение прерывается выключателем 145 до разъединения подвижного контакта 151 от свинцовой пластины 157.

Теперь, когда подвижный контакт 151 касается свинцовой пластины 157, устройство начинает приводить в действие лишь передаточный двигатель 117, обеспечивая подвижный контакт 151. На фиг. 20 показан лишь передаточный двигатель 117 и предварительное срабатывание толкателя 51 для движения через цепь 66. Когда подвижный контакт 151 при осуществлении следующего индексирования отделяется от свинцовой пластины 157, передаточный двигатель 117 удерживается в остановленном положении. Передаточный двигатель 117 не начинает работать до тех пор, пока подвижный контакт 151 вторично не касается свинцовой пластины 157.

Подвижный контакт 151, установленный на корпусе трубы на первой позиции пропускает ток через евин-цовую пластину 157, приводит в действие двигатель 117. До начала этой операции цилиндр 81 срабатывает, открывая подвижную часть 34, при этом срабатывает плита 91 для захвата прутка, и поршень 84 делает обратный ход, закрывая подвижную часть 34. Вслед.за этим толкатель 51 устанавливается в промежуточном положении впереди рабочего устройства. При движении толкателя 51 срабатывае выключатель 127 (фиг.18), и он зацепляется за заглушку посредством установки между патронами рабочего устройства, затем патроны закрывают и операция на первой позиции производится, как описывалось выше. Спустя некоторое время операция прекращается, патроны открываются, произ водится индексирование для осуществления процесса на второй позиции. В это время, поскольку подвижный контакт 151 отделяется от свинцовой пластины 157, двигатель 117 останавливается. Соответственно, когда толкатель 51 останавливается, рабочее устройство может открываться или может остаться в закрытом положении . После завершения операции через определенный отрезок времени на вто рой позиции и окончания обработки на последней, шестой позиции, заготовка отрезается, и патрон открывается. Затем производится индексирование, и устройство возвращается на первую позицию. Снова подвижный контакт 151 возбуждается свинцовой пластиной 157 и включается двигатель 117, в результате толкатель 51 подвигает пруток вплоть до заглушки между патронами. Патрон закрывается и вышеописанная операция повторяется. При обработке на первой позиции длина прутка не дает ему продвигаться до поршня заглушки. Отрезок времени, в течение которого пруток получает указанную длину, определяется контактным рычагом 123 и выключателем 126 (фиг. 18) ,и затем двигатель 117 начинает вращаться в обратном направлении. Толкатель 51 двигается назад с обработанным материалом вплоть до выходно го отверстия 47 (фиг.10), и двигатель 117 останавливается контактным рычагом 124 и выключателем 128 (фиг.18). Обработанный материал освобождается от толкателя 51 посредством срабатывания пальца 61 толкателя (фиг.14), попадает в желоб 109 посредством привода в действия цилиндр 110 и в ящик 114 для обработанного материала. Срабатывает цилиндр 81, который открьшает подвижную часть 34, и новый пруток захватываетс5/ подающей трубой, при этом включается двигатель 117. Затем повторяются вышеописанные операции. Описание остальной части трубы 22 не дается, так как она имеет сходную конструкцию. Формула изобретения Устройство для автоматической подачи пруткового материала к автоматическому многошпиндельному станку со шпинделями, расположенньми по окружности в инструментальной головке, содержащее механизм загру.зки, установленный параллельно с осями вращающихся шпинделей и совпадающий с одной из позиций шпинделя подачи, связанный с каждым шпинделем и выполненный в виде по меньшей мере двух поворотных дисков с размещенными на них по окружности ячейками под обрабатьтае ый материал, о т л ичающееся тем, что, с целью повышения производительности, в ячейках размещены подающие трубы, каждая из которых содержит индивидуальный толкатель, установленный с возможностью возвратно-поступательного движения от цепного привода, причем каждая из подающих труб снабжена шарнирной дверкой, установленной с возможностью открывания и закрывания относительно корпуса трубы, а в корпусе трубы выполнено приемное окно и продольная щель для прохода соединительной цепи, при этом каждая из подающих труб связана с программным диском, который снабжен подвижными контактами по одному на каждую подаюптую трубу, взаимодействующими с контактными пластинами, закрепленными на станине и управляющими работой толкателя. Источники информации, принятые во внимание при экспертизе 1. Патент США 320967, кл. 82-2.7, опублик. 1965.

«5

m

lO

fo

риг.г

б -Б

71

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Устройство для автоматической загрузкипРуТКОВ | 1978 |

|

SU841785A1 |

| ХОЛОДИЛЬНИК | 2008 |

|

RU2438078C2 |

| Устройство для обработки длинномерного материала | 1987 |

|

SU1488077A1 |

| ЗАВАРОЧНОЕ УСТРОЙСТВО ДЛЯ КОФЕВАРОК И ПОДОБНЫХ УСТРОЙСТВ | 2008 |

|

RU2485878C2 |

| Мезанизм подачи пруткового материала | 1974 |

|

SU512003A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU1040696A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 1972 |

|

SU341253A1 |

| Механизм подачи пруткового материала | 1973 |

|

SU524607A1 |

| ПРЕДМЕТ МЕБЕЛИ С ВЫТАЛКИВАЮЩИМ УСТРОЙСТВОМ ДЛЯ ПОДВИЖНЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2008 |

|

RU2500870C2 |

во75 79 78

р:з1 / спд /

fus

It n

fuii

R

37

§ § ai f| /

9 Й

if I tU Ci3

Авторы

Даты

1980-03-15—Публикация

1973-06-19—Подача