2.Сборочная линия по п, 1, от лкчающаяся тем, что меха- НИ314 контроля качества сборки состо ит из фиксирующего узла силового привода, кинематически связанного с продольньш ползуном, и поперечного коромысла, шарнирно соединенного

с ползуном и имеющего плечи равной длины, на концах которых размещены собачки, причем ползун и каящое пле чо коромысла установлены с возможностью взаимодействия с элементами системы управления.

3.Сборочная линия по п, 1, о т личающаяся тем, что механизм прижима пластин состоит из оси на которой с возможностью продольно го перемещения установлены внутренние и внешние прижимы, имеющие в

свою очередь возможность относительного продольного перемещения; причем внешние прижимы подпружинены относительно внутренних и кинематически 5 связаны с силовым приводом.

о т -J

А, Сборочная линия по п личающаяся тем, что механизм перемещения центрирующей оправ- - 10 ки выполнен в виде горизонтальной ползушки с захваток, кинематически связанной с шаговым конвейером,

5. Сборочная линия по п 1, отличающаяся тем, что меха- 15 низм подъема центрирутащей оправки

выполнен в виде вертикальной ползушки с ложементом,, соединенной с помощью гибкой связи с СШ1ОВЫМ приводом толкателя сборочного устройства.

Ч

Изобретение относится к машино- строеиию и может быть использовано при изготовлении пластинчатых цепей.

Целью изобретения является повышение качества и производительности сборки за счет контроля прочности, удлинения и перекоса ветвей собранного изделияJ взаимной ориентации собираемых изделий с последующей их фиксацией в процессе сборки каждого звена изделия, а также автоматического возврата центрирующей оправки в исходное положение после цикла сборки каждого звена.

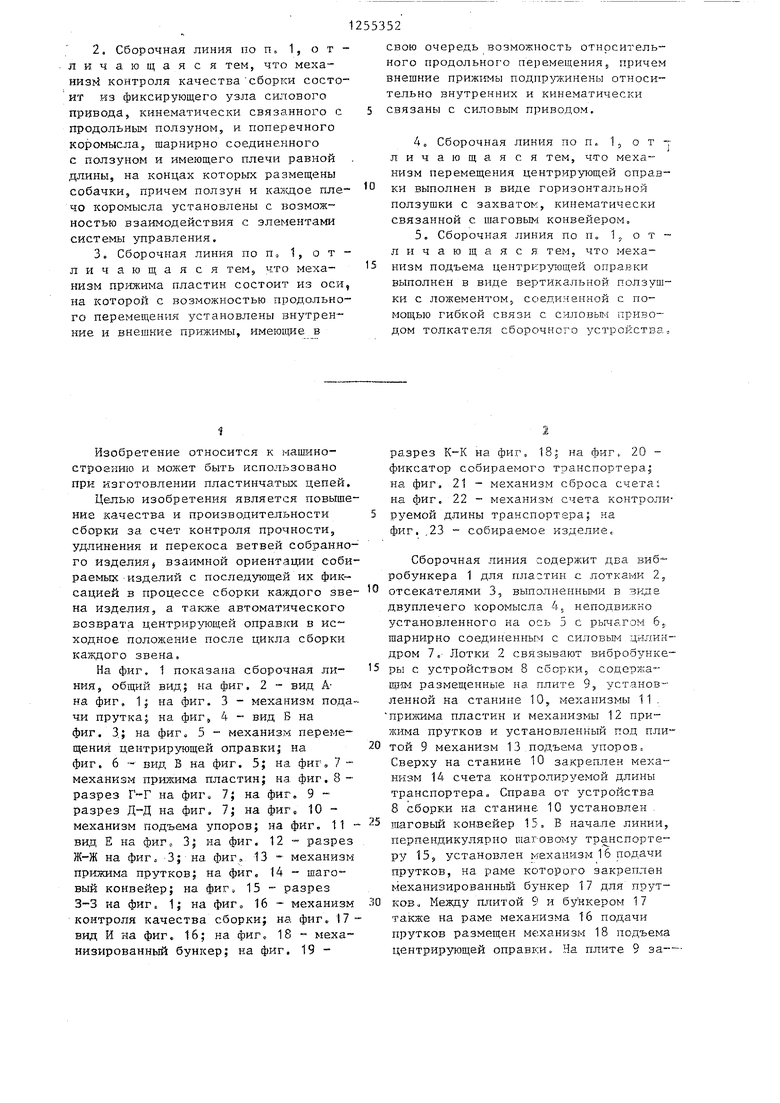

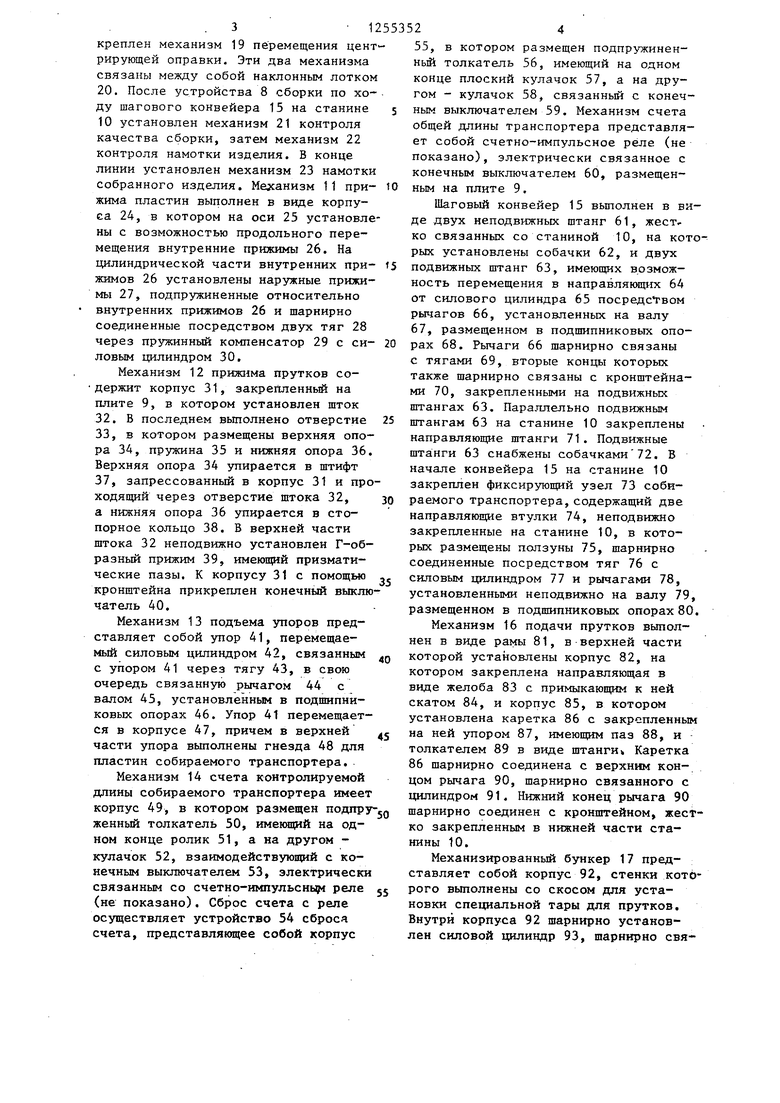

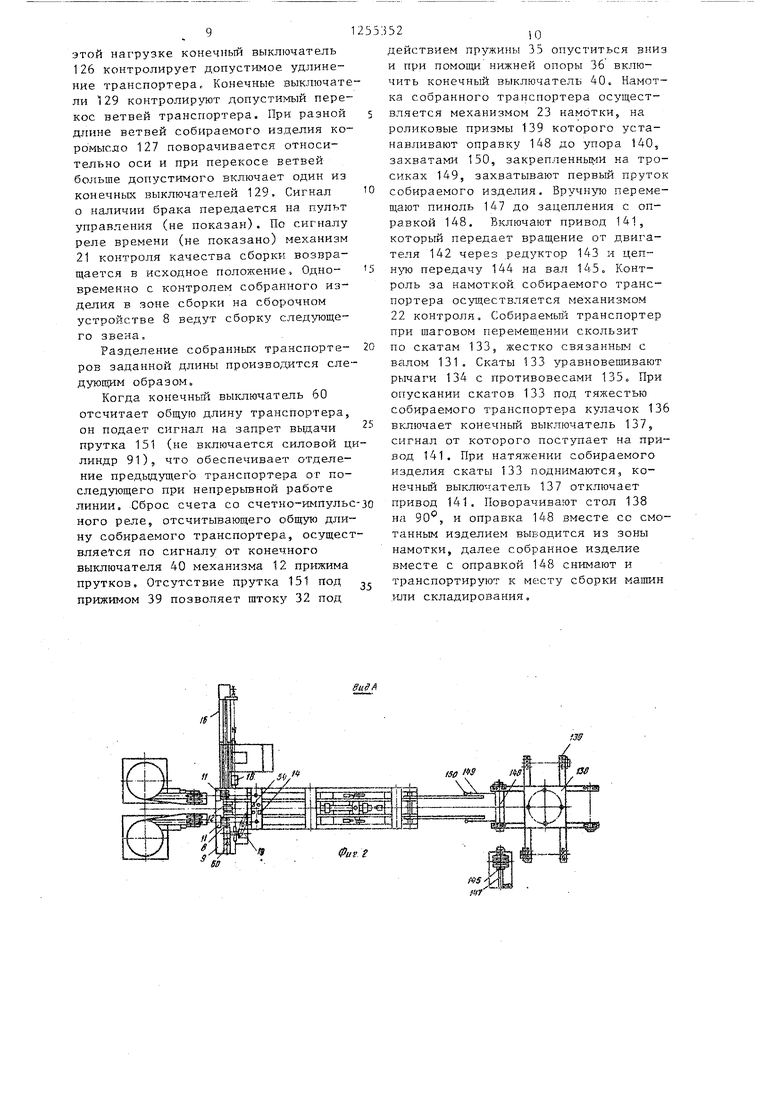

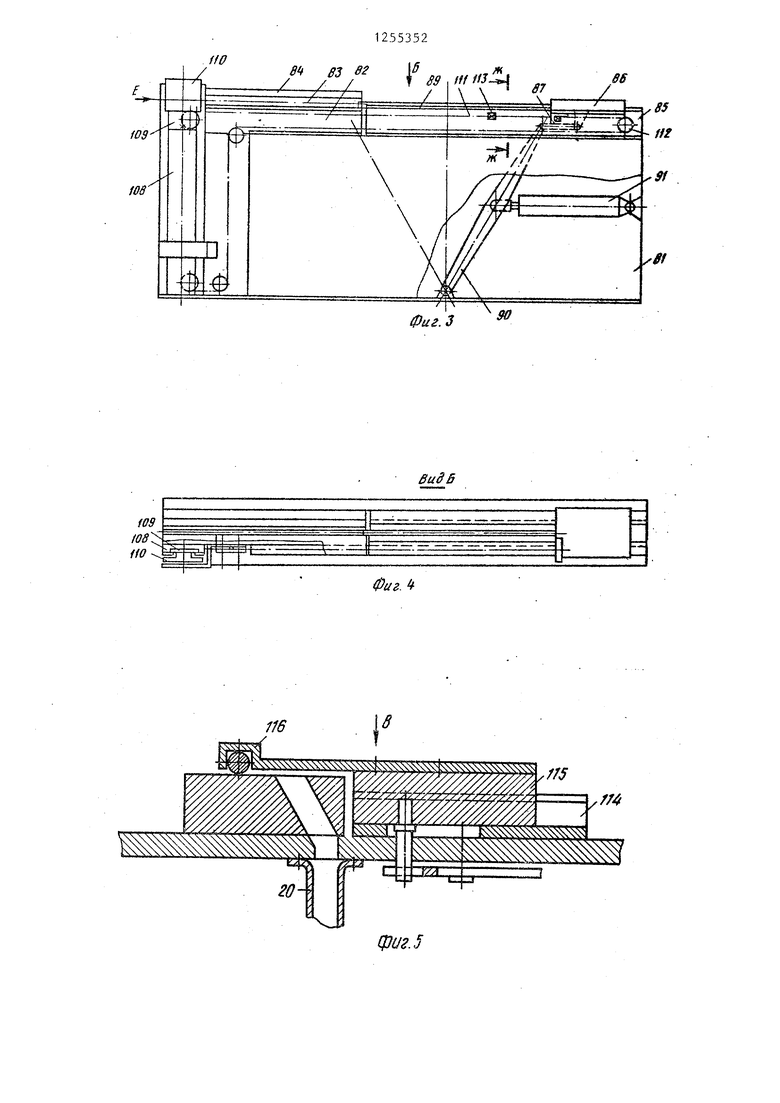

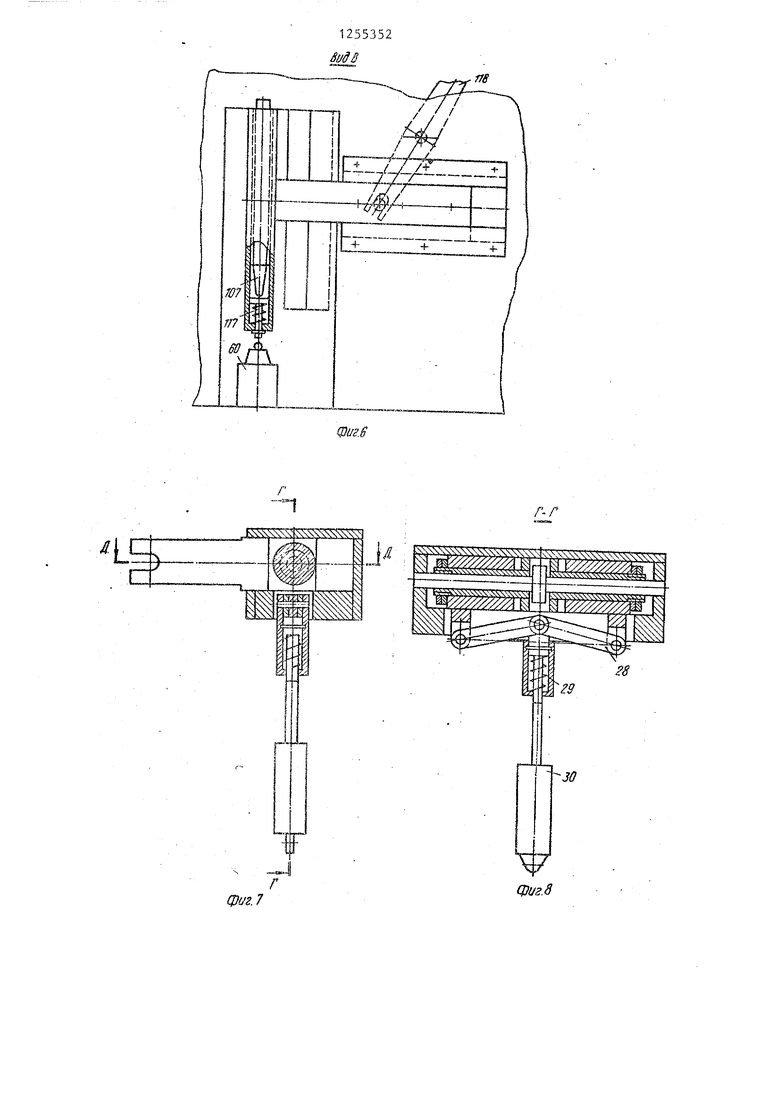

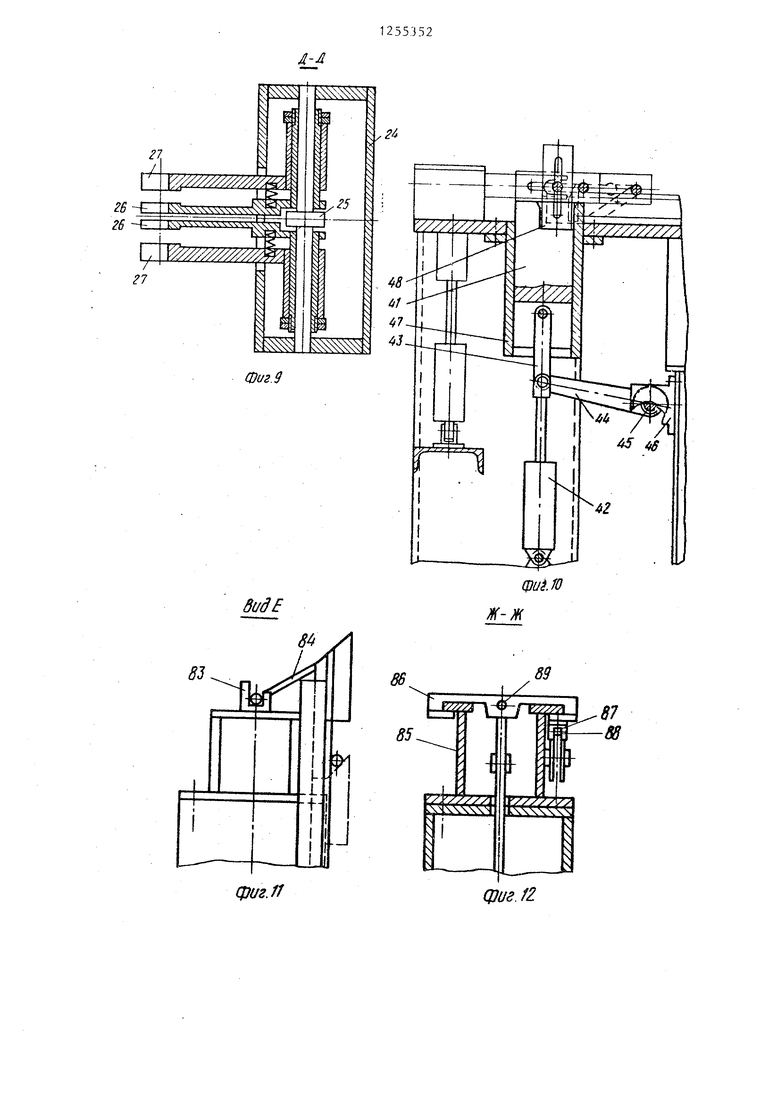

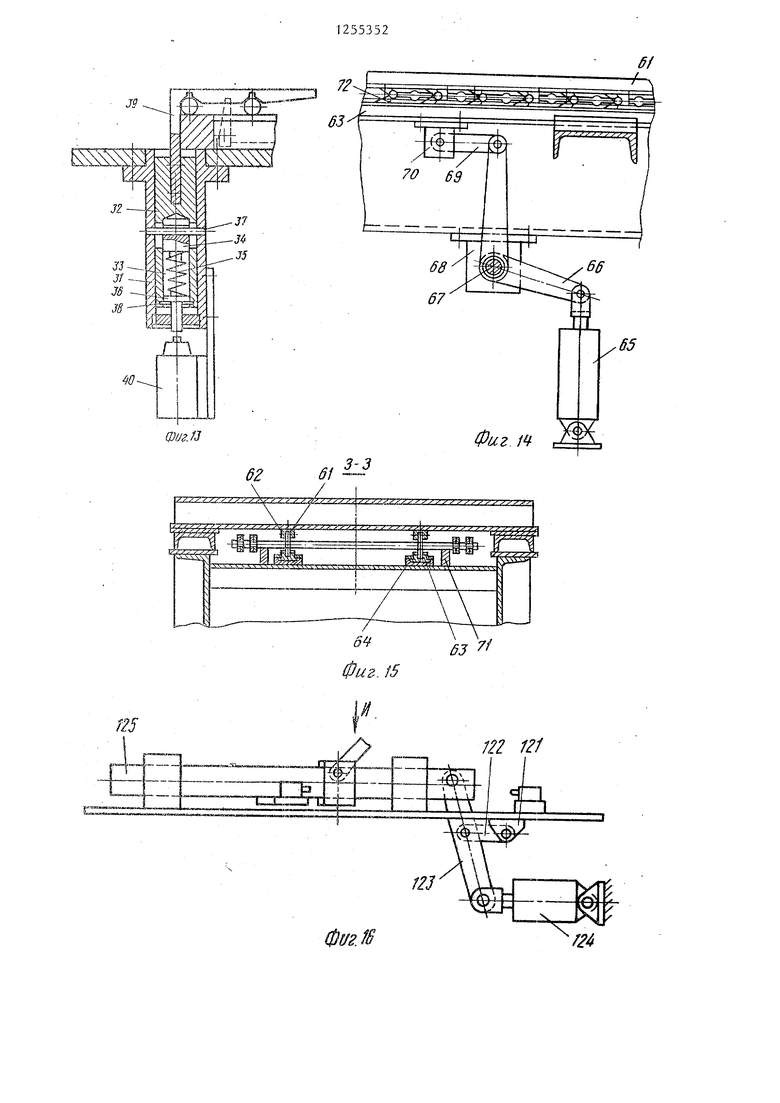

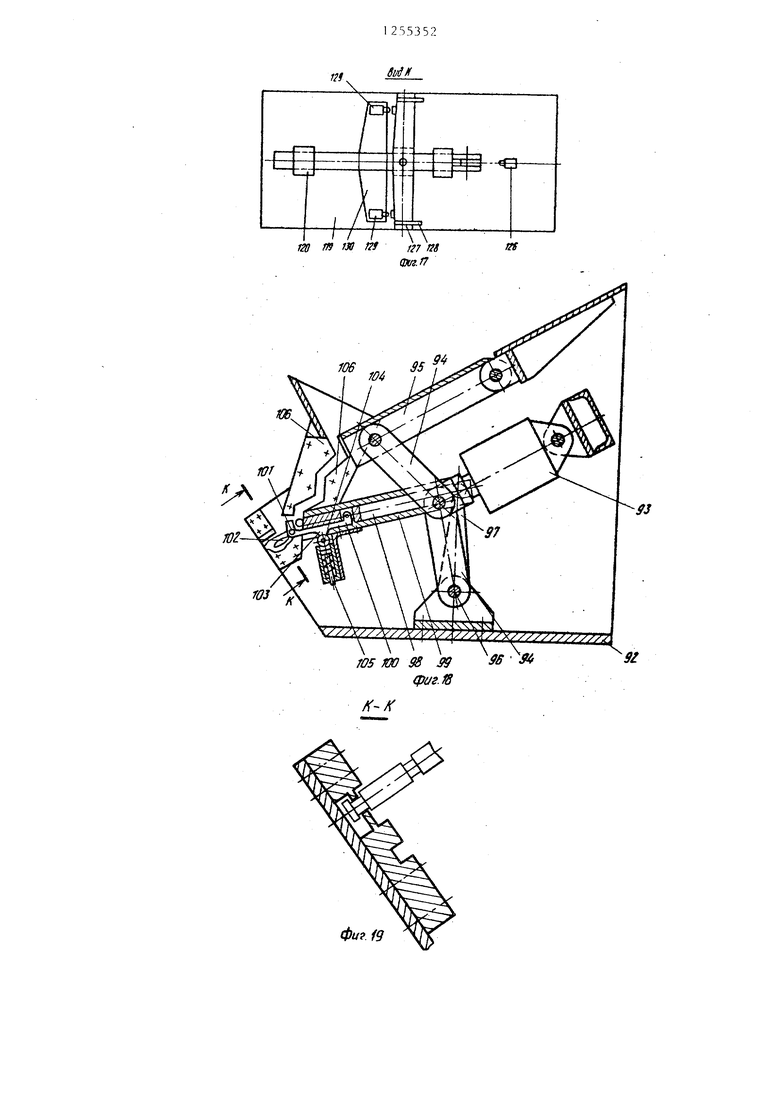

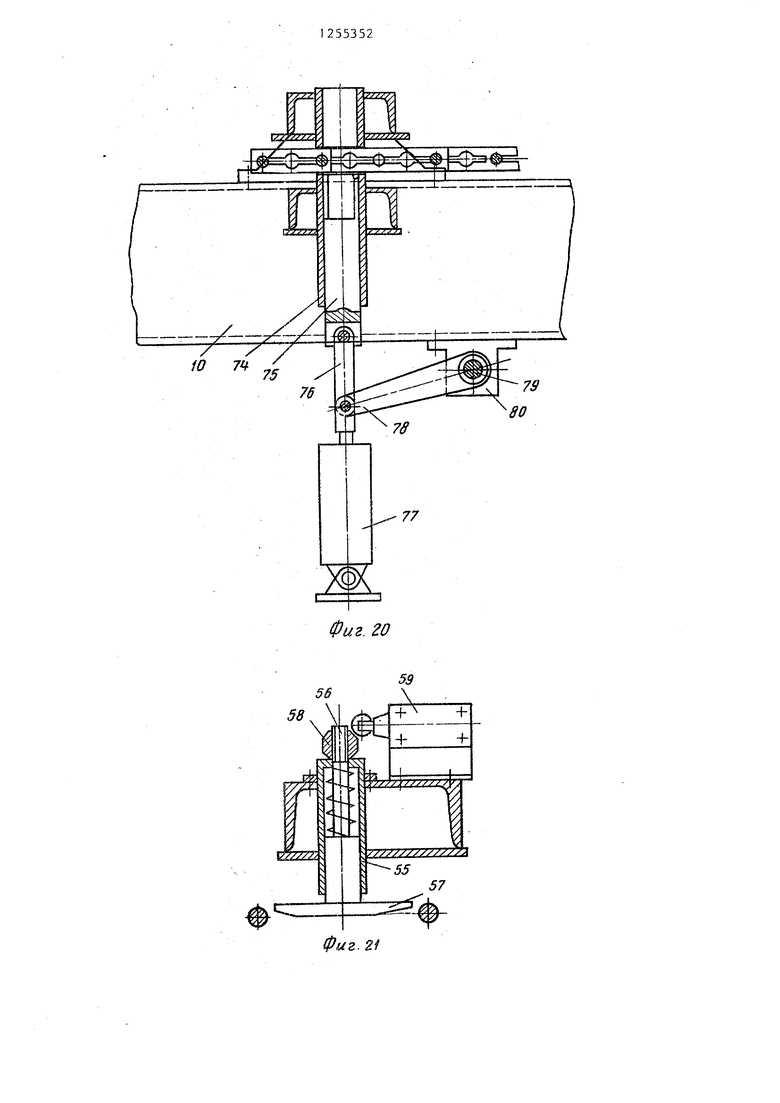

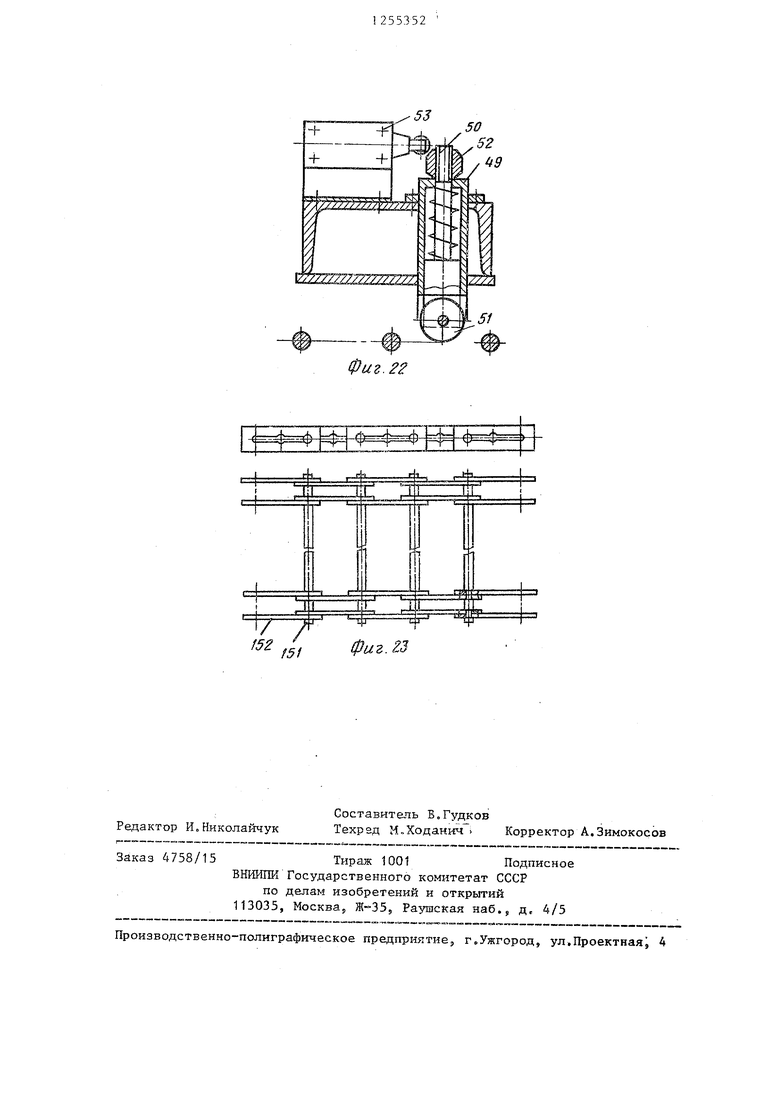

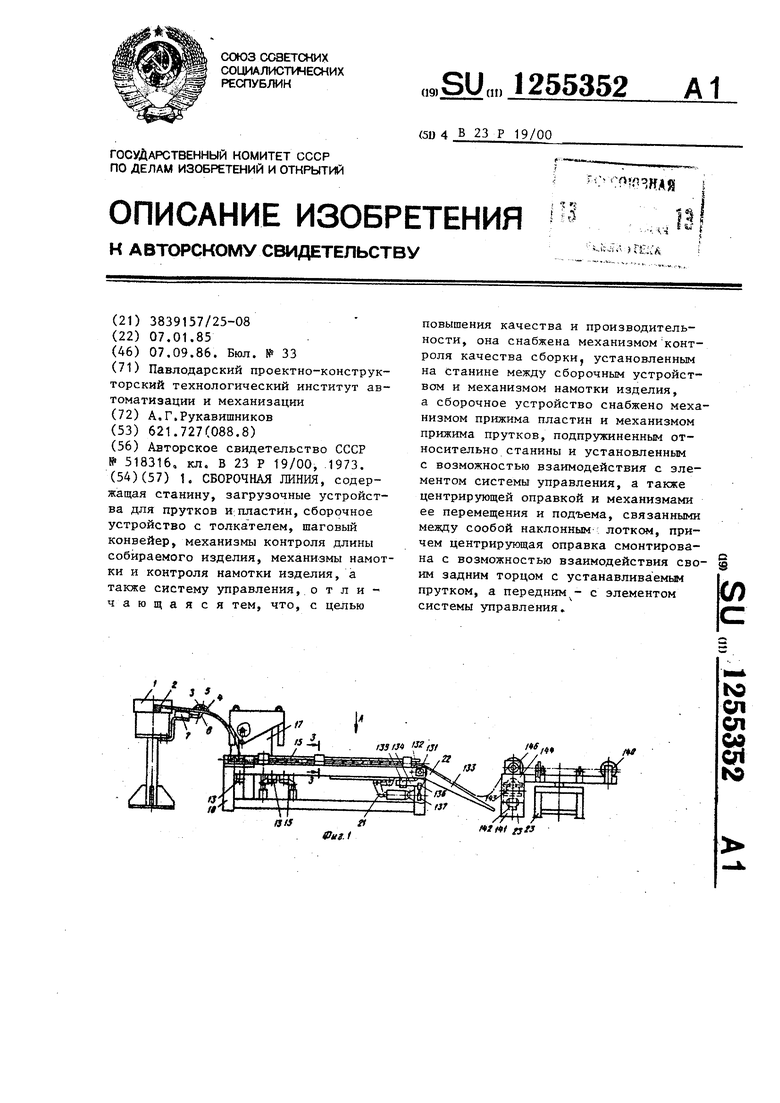

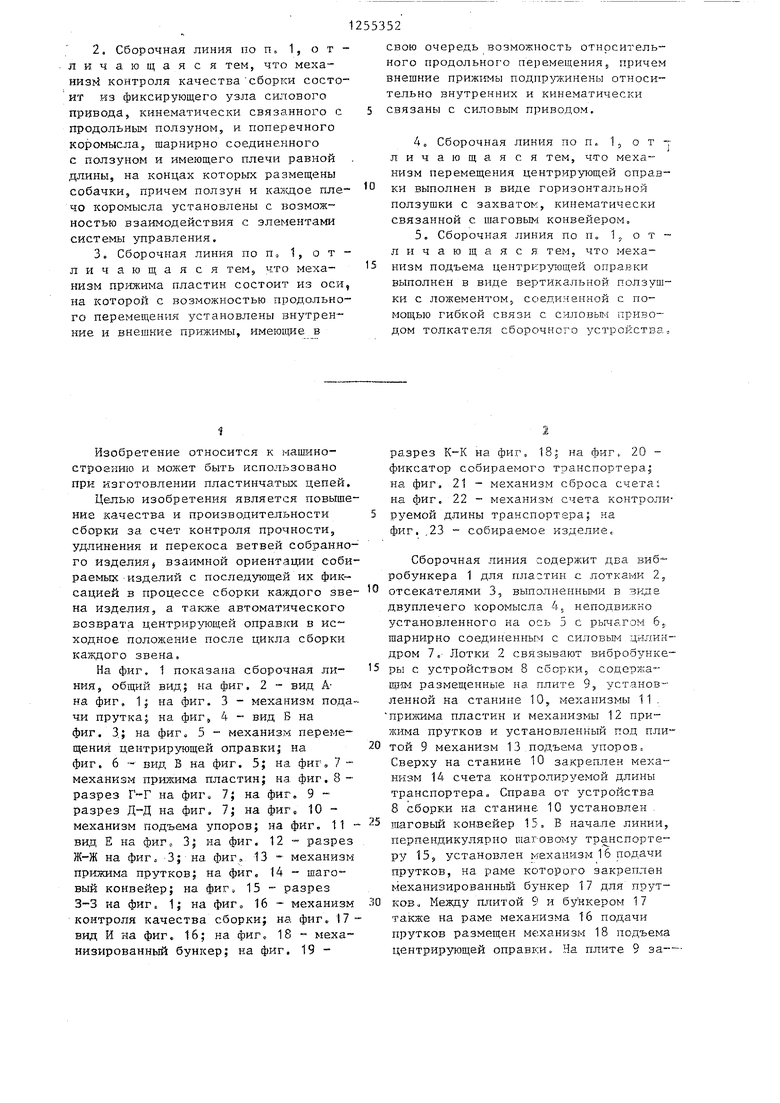

На фиг, 1 показана сборочная линия, общий ВИД на фиг, 2 - вид А- на фиг, 1j на фиг. 3 - механизм подачи пруткаJ на фиг, 4 - вид Б на фиг. 3; на фиг, 5 - механизм перемещения центрирующей оправки; на фиг. 6 - вид В на фиг. 5| на фиг, 7 - механизм прижима пластин; на фиг. 8- разрез на фиг, 7; на фиг, 9 - разрез Д-Д на фиг. 7; на фиг, 10 механизм подъема упоров; на фиг, 11 - ви,д Е на фиг о 3; на фиг. 12 - разрез Ж-Ж на фиг 3; на фиг, 13 - механизм прижима прутков; на фиг, 14 - шаговый конвейер; на фиг, 15 - разрез 3-3 на фиг, 1j на фиг 16 - механизм контроля качества сборки; на фиг. 17- вид И на фиг. 16; на фиг. 18 - механизированный бункер; на фиг. 19 свою очередь возможность относительного продольного перемещения; причем внешние прижимы подпружинены относительно внутренних и кинематически связаны с силовым приводом.

о т -J

хаправ-ой ски

разрез К-К на фиг, 18; на фиг. 20 - фиксатор собираемого транспортера; на фиг. 21 - механизм сброса счетам на фиг. 22 - механизм счета контроли- руемой длины транспортера; на фиг, ,23 собираемое изделие,

Сборочная линия содержит два вибробункера 1 для пластин с лотками 2,

отсекателями 3, выполненными в зиде двуплечего коромысла 4. неподвилсно установленного на ось 5 с рычагом 6, шарнирно соединенным с силовьм цилиндром 7. Лотки 2 связывают вибробункеры с устройством 8 сборки, содержащим размещенные на плите 9, установленной на станине 10, механизмы 11 . прижима пластин и механизмы 12 прижима прутков и установленный под плитой 9 механизм 13 подъема упоров Сверху на станине 10 закреплен механизм 14 счета контролируемой длины транспортера. Справа от устройства 8 сборки на станине 10 установлен

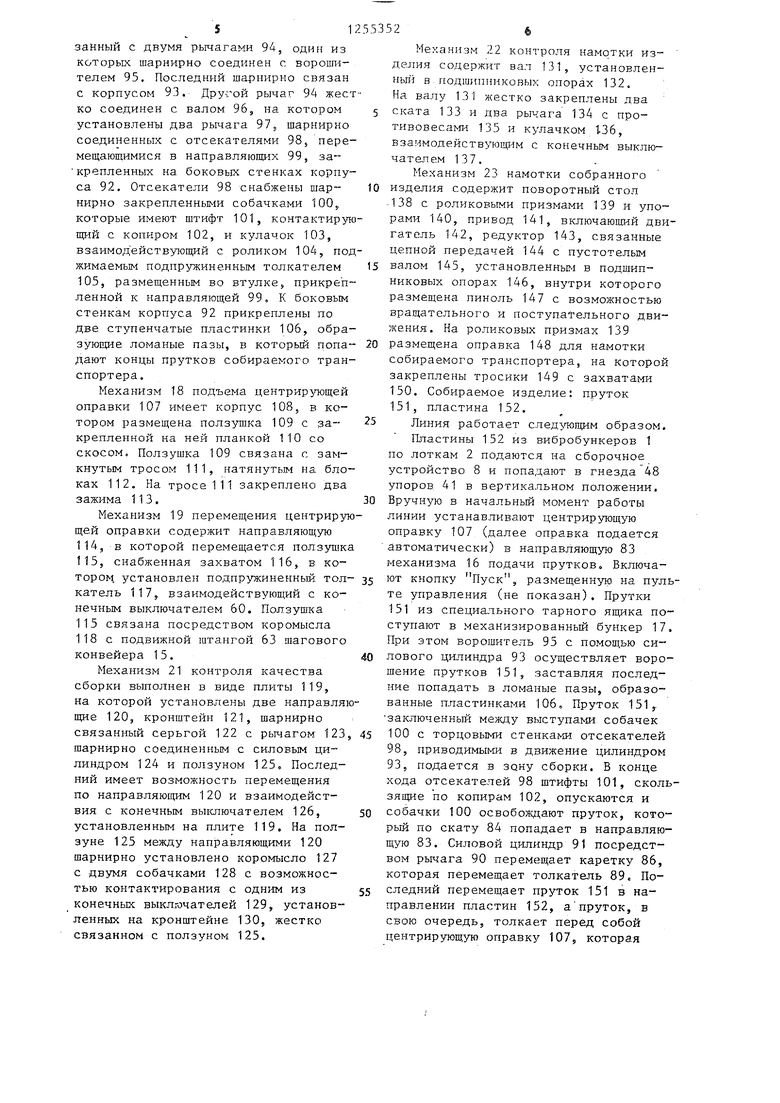

шаговый конвейер 15, В начале линии, перпендикулярно шаговому транспортеру 15, установлен механизм 16 подачи прутков, на раме которого закреплен механизированный бункер 17 для прутков а Между плитой 9 и бункером 17 также на раме механизма 16 подачи прутков размещен механизм 18 подъема центрирующей оправки. На плите 9 за-креплен механизм 19 перемещения цент рирующей оправки. Эти два механизма связаны между собой наклонным лотком 20. После устройства 8 сборки по ходу шагового конвейера 15 на станине 10 установлен механизм 21 контроля качества сборки, затем механизм 22 контроля намотки изделия. В конце линии установлен механизм 23 намотки собранного изделия. Механизм 11 при- жима пластин выполнен в виде корпуса 24, в котором на оси 25 установлены с возможностью продольного перемещения внутренние прижимы 26. На цилиндрической части внутренних при- жимов 26 установлены наружные прижимы 27, подпружиненные относительно внутренних прижимов 26 и шарнирно соединенные посредством двух тяг 28 через пружинный компенсатор 29 с си- ловым цилиндром 30.

Механизм 12 прижима прутков со- держит корпус 31, закрепленньй на плите 9, в котором установлен шток

32.В последнем вьтолнено отверстие

33,в котором размещены верхняя опора 34, пружина 35 и нижняя опора 36. Верхняя опора 34 упирается в штифт 37, запрессованный в корпус 31 и проходящий через отверстие штока 32, а нижняя опора 36 упирается в стопорное кольцо 38. В верхней части штока 32 неподвижно установлен Г-об- разный прижим 39, имеющий призматические пазы. К корпусу 31 с помощью кронштейна прикреплен конечный выключатель 40.

Механизм 13 подъема упоров представляет собой упор 41, перемещаемый силовым цилиндром 42, связанным с упором 41 через тягу 43, в свою очередь связанную рычагом 44 с валом 45, установленным в подшипниковых опорах 46. Упор 41 перемещается в корпусе 47, причем в верхней части упора выполнены гнезда 48 для пластин собираемого транспортера.

Механизм 14 счета контролируемой дпины собираемого транспортера имеет корпус 49, в котором размещен подпру женный толкатель 50, имеют ий на одном конце ролик 51, а на другом - кулачок 52, взаимодействующий с конечным выключателем 53, электрически связанным со счетно-импульснь реле (не показано). Сброс счета с реле осуществляет устройство 54 сброса счета, представляющее собой корпус

55, в котором размещен подпружинен- ньй толкатель 56, имеющий на одном конце плоский кулачок 57, а на другом - кулачок 58, связанньй с конеч- ньс4 выключателем 59. Механизм счета общей длины транспортера представляет собой счетно-импульсное реле (не показано), электрически связанное с конечным выключателем 60, размещенным на плите 9.

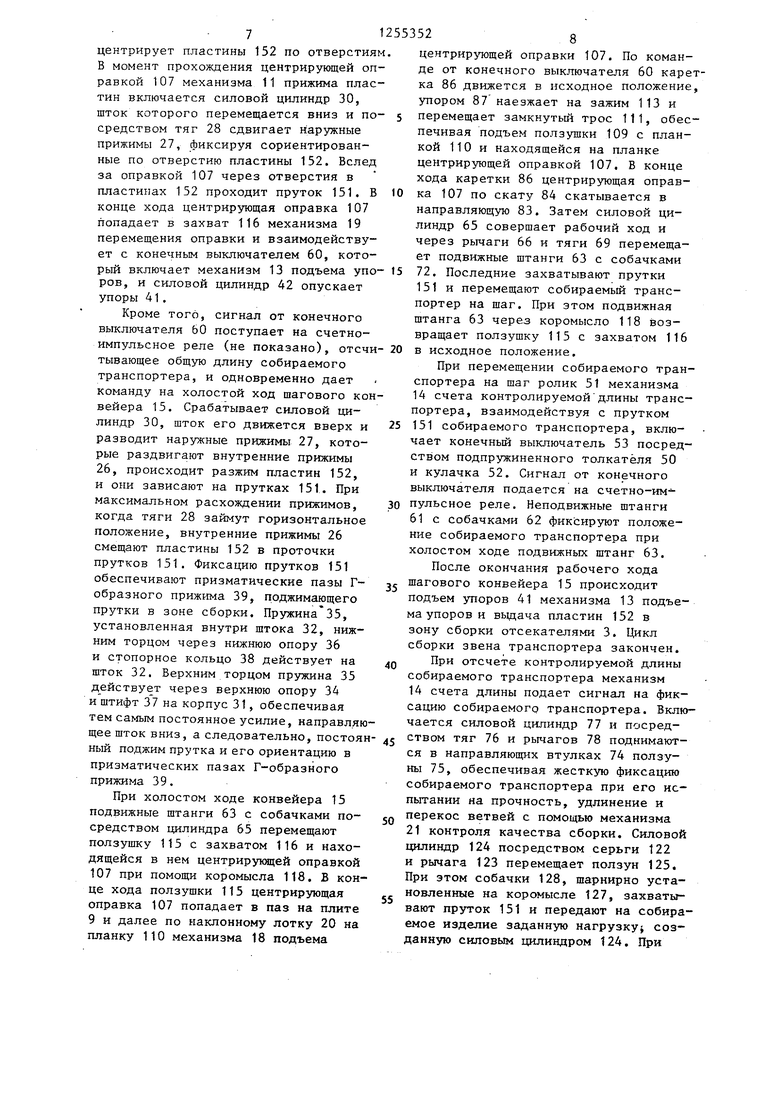

Шаговый конвейер 15 вьшолнен в виде двух неподвижных штанг 61, жестко связанных со станиной 10, на котрых установлены собачки 62, и двух подвижных штанг 63, имеющих возможность перемещения в направлянщих 64 от силового цилиндра 65 посредством рычагов 66, установленных на валу 67, размещенном в подшипниковых опорах 68. Рычаги 66 шарнирно связаны с тягами 69, вторые концы которых также шарнирно связаны с кронштейнами 70, закрепленными на подвижных штангах 63. Параллельно подвижным штангам 63 на станине 10 закреплены направляющие штанги 71. Подвижные штанги 63 снабжены собачками 72. В начале конвейера 15 на станине 10 закреплен фиксирующий узел 73 собираемого транспортера, содержащий две направляющие втулки 74, неподвижно закрепленные на станине 10, в которых размещены ползуны 75, шарнирно соединенные посредством тяг 76 с силовым цилиндром 77 и рычагами 78, установленными неподвижно на валу 79 размещенном в подшипниковых опорах 80

Механизм 16 подачи прутков выполнен в виде рамы 81, в верхней части которой установлены корпус 82, на котором закреплена направляющая в виде желоба 83 с примыкающим к ней скатом 84, и корпус 85, в котором установлена каретка 86 с закрепленны на ней упором 87, имеющим паз 88, и толкателем 89 в виде штанги Каретка 86 шарнирно соединена с верхним концом рычага 90, шарнирно связанного с цилиндром 91. Нижний конец рычага 90 шарнирно соединен с кронштейном, жеско закрепленным в нижней части станины 10.

Механизированный бункер 17 представляет собой корпус 92, стенки кот рого выполнены со скосом для установки специальной тары для прутков. Внутри корпуса 92 шарнирно установлен силовой цилиндр 93, шарнирно свя51

занный с двумя рычагами 94, один из которых шарнирно соединен с ворошителем 95. Последний шарнирно связан с корпусом 93. Другой рычаг 94 жестко соединен с валом 96, на котором установлены два рычага 97, шарнирно соединенных с отсекателями 98, перемещающимися в направляющих 99, за- крепленных на боковых стенках корпуса 92, Отсекатели 98 снабжены шарнирно закрепленными собачками 100., которые имеют штифт 101, контактир то тщй с копиром 102, и кулачок 103, взаимод ействующий с роликом 104, поджимаемым подпружиненным толкателем 105, размещенным во втулке, прикрепленной к направляющей 99. К боковым стенкам корпуса 92 прикреплены по две ступенчатые пластинки 106, образующие ломаные пазы, в который попадают концы прутков собираемого транспортера.

Механизм 18 подъема центрир- тощей оправки 107 имеет корпус 108, в котором размещена ползушка 109 с закрепленной на ней планкой 110 со скосом, Ползушка 109 связана с замкнутым тросом 111, натянутым на блоках 112, На тросе 111 закреплено два зажима 113.

Механизм 19 перемещения центрирующей оправки содержит направляющую

114,в которой перемещается ползушка

115,снабженная захватом 116, в котором установлен подпружиненный: толкатель 117, взаимодействующий с ко- нечньм выключателем 60. Ползушка

115 связана посредством коромысла 118 с подвижной штангой 63 шагового конвейера 15.

Механизм 21 контроля качества сборки выполнен в виде плиты 119, на которой установлены две направляющие 120, кронштейн 121, шарнирно связанный серьгой 122 с рычагом 123, шарнирно соединенным с силовым цилиндром 124 и ползуном 125. Последний имеет возможность перемещения по направляющим 120 и взаимодействия с конечным выключателем 126, установленным на плите 119. На ползуне 125 между направляющими 120 шарнирно установлено коромь сло 127 с -двумя собачками 128 с возможностью контактирования с одним из конечных выклгочателей 129, установленных на кронштейне 130, жестко связанном с ползуном 125.

5352fe

Механизм 22 контроля намотки из- делия содержит вал 131, установленный в подшип1П1ковых опорах 132. На валу 131 л естко закреплены два 5 ската 133 и два рычага 134 с противовесами 135 и кулачком 1.36, взаимодействующим с конечным выключателем 137.

Механизм 23 намотки собранного

0 изделия содержит поворотный стол 138 с роликовыми призмами 139 и упорами 140, привод 141, включаюший двигатель 142, редуктор 143, связанные цепной передачей 144 с пустотелым

15 валом 145, установленным в подшипниковых опорах 146, внутри которого размещена пиноль 147 с возможностью вращательного и поступательного движения. На роликовых призмах 139

0 размещена оправка 148 для намотки собираемого транспортера, на которой закреплены тросики 149 с захватами

150.Собираемое изделие: пруток

151,пластина 152.

5 Линия работает следующим образом.

Пластины 152 из вибробункеров 1 по лоткам 2 подаются на сборочное устройство 8 и попадают в гнезда 48 упоров 41 в вертикальном положении.

0 Вручную в начальной момент работы линии устанавливают центрирующую оправку 107 (далее оправка подается автоматически) в направляющую 83 механизма 16 подачи прутков. Включа5 ют кнопку Пуск, размещенную на пульте управления (не показан). Прутки 151 из специального тарного ящика поступают в механизированный бункер 17, При этом ворошитель 95 с помощью си

0 левого цилиндра 93 осуществляет ворошение прутков 151, заставляя последние попадать в ломаные пазы, образованные пластинками 106, Пруток 151,. заключенньш между выступами собачек

5 100 с торцовыми стенками отсекателей 98, приводимыми в движение цилиндром 93, подается в зону сборки. В конце хода отсекателей 98 штифты 101, скользящие по копирам 102, опускаются и

0 собачки 100 освобождают пруток, кото pbL4 по скату 84 попадает в направляющую 83. Силовой цилиндр 91 посредством рычага 90 перемев ает каретку 86, которая перемещает толкатель 89. По5 следний перемещает пруток 151 в направлении пластин 152, а пруток, в свою очередь, толкает перед собой центрирующую оправку 107, которая

центрирует пластины 152 по отверсти

8момент прохождения центрирующей оравкой 107 механизма 11 прижима платин включается силовой цилиндр 30, шток которого перемещается вниз и псредством тяг 28 сдвигает наружные прижимы 27, фиксируя сориентированные по отверстию пластины 152. Всле за оправкой 107 через отверстия в пластинах 152 проходит пруток 151, конце хода центрир5пощая оправка 107 попадает в захват 116 механизма 19 перемещения оправки и взаимодействует с конечным выключателем 60, который включает механизм 13 подъема уп ров, и силовой цилиндр 42 опускает упоры 41.

Кроме того, сигнал от конечного выключателя 60 поступает на счетно- импульсное реле (не показано), отсч тывающее общую длину собираемого транспортера, и одновременно дает команду на холостой ход шагового ковейера 15. Срабатывает силовой цилиндр 30, шток его движется вверх и разводит наружные прижимы 27, которые раздвигают внутренние прижимы 26, происходит разжим пластин 152, и они зависают на прутках 151. При максимальном расхождении прижимов, когда тяги 28 займут горизонтальное положение, внутренние прижимы 26 смещают пластины 152 в проточки прутков 151. Фиксацию прутков 151 обеспечивают призматические пазы Г- образного прижима 39, поджимающего прутки в зоне сборки. Пружина 35, установленная внутри щтока 32, нижним торцом через нижнюю опору 36 и стопорное кольцо 38 действует на шток 32. Верхним торцом пружина 35 действует через верхнюю опору 34 и штифт 37 на корпус 31, обеспечивая тем самым постоянное усилие, направлящее шток вниз, а следовательно, постоя ный поджим прутка и его ориентацию в призматических пазах Г-образного прижима 39.

При холостом ходе конвейера 15 подвижные штанги 63 с собачками посредством цилиндра 65 перемещают ползущку 115 с захватом 116 и находящейся в нем центрирукнцей оправкой 107 при помощи коромысла 118. В конце хода ползушки 115 центрирующая оправка 107 попадает в паз на плите

9и далее по наклонному лотку 20 на планку 110 механизма 18 подъема

to

25

.

15

20 в 45 тяг

2553528

центрирующей оправки 107. По команде от конечного выключателя 60 каретка 86 движется в исходное положение, упором 87 наезжает на зажим 113 и перемещает замкнутьй трос 111, обеспечивая подъем ползушки 109 с планкой 110 и находящейся на планке центрирующей оправкой 107. В конце хода каретки 86 центрирующая оправка 107 по скату 84 скатывается в направляющую 83. Затем силовой цилиндр 65 совершает рабочий ход и через рычаги 66 и тяги 69 перемещает подвижные штанги 63 с собачками 72. Последние захватывают прутки 151 и перемещают собираемый транспортер на шаг. При этом подвижная штанга 63 через коромысло 118 возвращает ползушку 115 с захватом 116 исходное положение.

При перемещении собираемого транспортера на шаг ролик 51 механизма 14 счета контролируемой длины транспортера, взаимодействуя с прутком 151 собираемого транспортера, включает конечный выключатель 53 посредством подпружиненного толкателя 50 и кулачка 52. Сигнал от конечного выключателя подается на счетно-импульсное реле. Неподвижные штанги 61 с собачками 62 фиксируют положение собираемого транспортера при холостом ходе подвижных штанг 63.

После окончания рабочего хода шагового конвейера 15 происходит подъем упоров 41 механизма 13 подъема упоров и выдача пластин 152 в зону сборки отсекателями 3. Цикл сборки звена транспортера закончен.

При отсчете контролируемой длины собираемого транспортера механизм 14 счета длины подает сигнал на фиксацию собираемого транспортера. Включается силовой цилиндр 77 и посред76 и рычагов 78 поднимаются в направляющих втулках 74 ползуны 75, обеспечивая жесткую фиксацию собираемого транспортера при его ис пытании на прочность, удлинение и перекос ветвей с помощью механизма 21 контроля качества сборки. Силовой цилиндр 124 посредством серьги 122 и рычага 123 перемещает ползун 125. При этом собачки 128, шарнирно установленные на коромысле 127, захватывают пруток 151 и передают на собираемое изделие заданную нагрузку созданную силовым цилиндром 124. При

30

35

40

50

55

этой нагрузке конечный выключатель 126 контролирует допустимое удлинение транспортера. Конечные выключатели 129 контролируют допустимый перекос ветвей транспортера. При разной длине ветвей собираемого изделия коромысло 127 поворачивается относительно оси и при перекосе ветвей больше допустимого включает один из конечных выключателей 129. Сигнал о наличии брака передается на пульт управления (не показан). По сигналу реле времени (не показано) мехгшизм 21 контроля качества сборки возвращается в исходное положение. Одновременно с контролем собранного изделия в зоне сборки на сборочном устройстве 8 ведут сборку след:лоще- го звена.

Разделение собранных транспортеров заданной длины производится следующим образом.

Когда конечньш выключатель 60 отсчитает общую длину транспортера, он подает сигнал на запрет вьщачи прутка 151 (не включается силовой цлиндр 91), что обеспечивает отделение предыдущего транспортера от последующего при непреръшной работе линии. Сброс счета со счетно-импульс ного реле, отсчитывающего обтую длину собираемого транспортера, осуществляется по сигналу от конечного выключателя 40 механизма 12 прижима прутков. Отсутствие прутка 151 под прижимом 39 позволяет штоку 32 под

0

0

5

действием пружины 35 опуститься вниз и при помощи нижней опоры 36 включить конечный выключатель 40, Намотка собранного транспортера осуществляется механизмом 23 намотки, на роликовые призмы 139 которого устанавливают оправку 148 до упора 140, захватами 150, закрепленными на тросиках 149, захватывают первый пруток собираемого изделия. Вручную переме- п;ают пиноль 147 до задепления с оправкой 148. Включают привод 141, который передает вращение от двигателя 142 через редуктор 143 и цепную передачу 144 на вал 145« Контроль за намоткой собираемого транспортера осуществляется механизмом 22 контроля, Собираемьш транспортер при шаговом перемеш.ении скользит по скатам 133, жестко связанньм с валом 131. Скаты 133 уравновешивают рычаги 134 с противовесами 135. При опускании скатов 133 под тяжестью собираемого транспортера кулачок 136 включает конечный выключатель 137, сигнал от которого поступает на привод 141. При натяжении собираемого изделия скаты 133 поднимаются, ко- нечньй выключатель 137 отключает привод 141, Поворачивают стол 138 на 90, и оправка 148 вместе со смотанным изделием выводится из зоны намотки, далее собранное изделие вместе с оправкой 148 снимают и транспортируют к месту сборки машин ,т-ши складирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки звеньев прутковых транспортеров | 1979 |

|

SU863295A1 |

| Полуавтоматическая линия для сборки трубчатых секций теплообменников | 1982 |

|

SU1134336A1 |

| Автоматическая линия для сборки узлов с центральным сквозным отверстием | 1978 |

|

SU778992A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 1966 |

|

SU223568A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Устройство для горячей навивки пружин из прутка | 1988 |

|

SU1542678A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

«

но

1255352 б

IS. ,.«. „

б

IS. ,.«. „

ы

86

Фиг. 3

т

Фи2.5

1255352 8идВ

llir I riZIZIj

llbi-..4П7 60

/

1

Г-г

Д.

и

..

ущщ

Г

фиг. 7

V

Фиг.в

Фиг. 9

8идЕ

фи.Ю

/Г-Ж

8

фиг.П

фиг. 12.

J9

W

61

/

3-3

ет

К

/ т

64

иг. 15

У/ 63 7

И«лип и«и1« «.

Фт. 16

т

7 I i

J20 ГК IX Ш nS QXK.17

ffS

ЮЗ

91

фи i9

73

80

Фиг. го

фиг. 2f

-ь

+

ZZZZZZZZZF22ZZI

53

50 52 .9

ХД

Фи. 22

Редактор И.Николайчук

Составитель Б.Гудков

Техред М.Ходанич i Корректор А,Зимокосов

Заказ 4758/15Тираж 1001Подписное

ВНИИПИ Государственного комитетат СССР

по делам изобретений и открытий 113035, Москва, Ж--355 Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная А

| Автомат для сборки изделий типа цепного транспортера | 1973 |

|

SU518316A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1985-01-07—Подача