(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЗАГРУЗКИ

ПРУТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU1040696A1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| МЕХАНИЗМ ПОДАЧИ ПРУТКА ДЛЯ МНОГОШПИНДЕЛЬНОГО ТОКАРНОГО АВТОМАТА | 1969 |

|

SU256466A1 |

| Устройство для погрузки на полочные вагонетки камерных сушил пустотелых керамических блоков | 1951 |

|

SU95524A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Токарный автомат | 1986 |

|

SU1355360A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1980 |

|

SU1009617A1 |

1

Изобретение относится к станкостроению.

Наиболее близкое к предлагаемому устройство для автоматической загрузки прутков включает направляющие трубы, состоящие из двух шарнирно связанных продольных половин, взаимодействующих с приводами их раскрытия и загрузки, механизм подачи и загрузки прутка в шпиндель с перемещаемым от привода толкателем и упор, управляемый от распределительного вала 1J

Недостаток устройства - автономно рабо гающие для каждого щпинделя механизмы загрузки и подачи обрабатываемого материала в рабочие щпиндели и удаления его остатков приводят к увеличению времени подачи в рабочем цикле, ненадежности и сложности всего устройства (повторение механизмов в зависимости от количества шпинделей).

Цель изобретения - уменьшение времени загрузки, повышение надежности работы устройства, снижение трудоемкости его изготовления.

Для достижения поставленной цели привод перемещения толкателя выполнен в виде закрепленных на станине станка с возможностыо поворота на осях от распределительного вала рамок со звездочками, связанными между собой цепью, одно из звеньев которой при повороте рамок имеет возможность взаимодействия с толкателем, при этом вращение одной из звездочек осуществляется через кинематическую связь от распределительного вала.

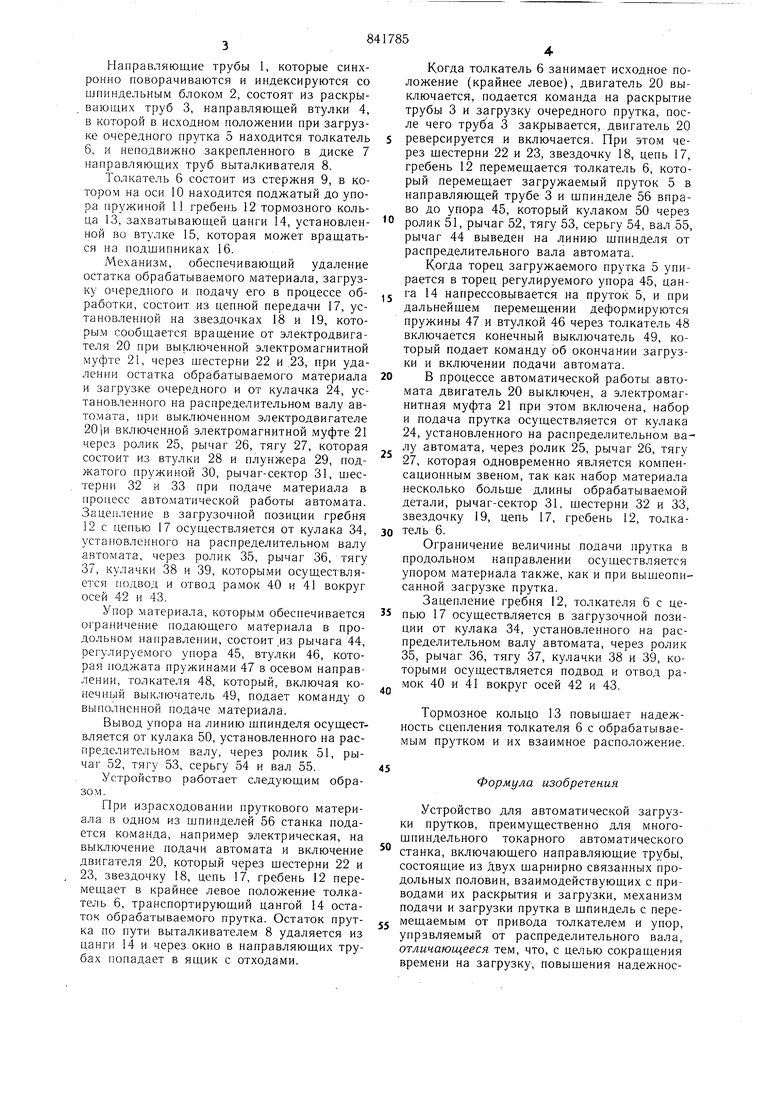

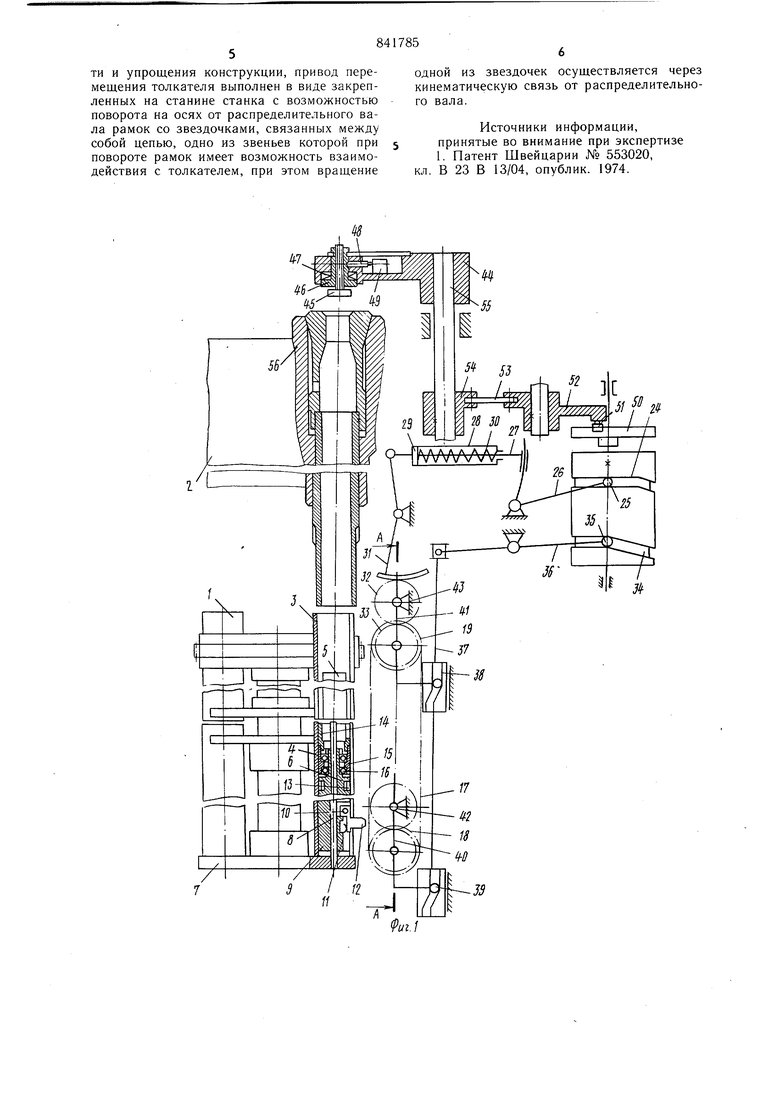

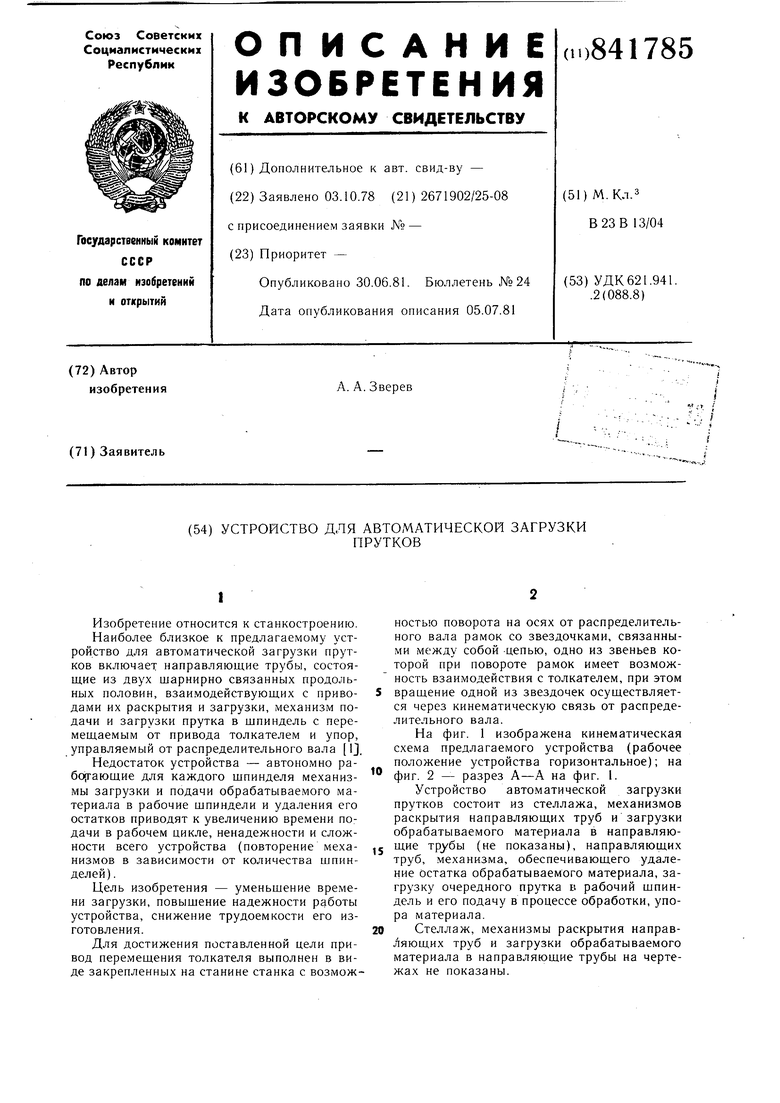

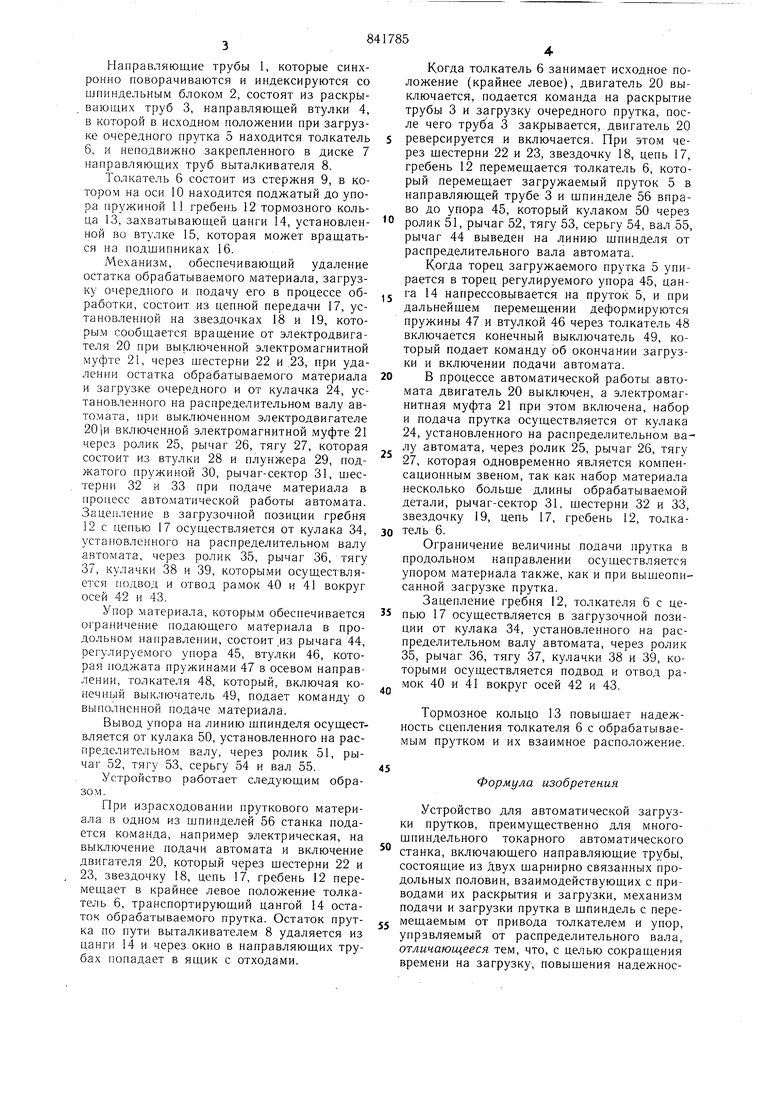

На фиг. 1 изображена кинематическая схема предлагаемого устройства (рабочее положение устройства горизонтальное); на фиг. 2 разрез А-А на фиг. 1.

Устройство автоматической загрузки прутков состоит из стеллажа, механизмов раскрытия направляющих труб и загрузки обрабатываемого материала в направляющие трубы (не показаны), направляющих труб, механизма, обеспечивающего удаление Остатка обрабатываемого материала, загрузку очередного прутка в рабочий шпиндель и его подачу в процессе обработки, упора материала.

Стеллаж, механизмы раскрытия направляющих труб и загрузки обрабатываемого материала в направляющие трубы на чертежах не показаны.

Направляющие трубы 1, которые синхронно поворачиваются и индексируются со шпиндельным блоком 2, состоят из раскрывающих труб 3, направляюидей втулки 4, в которой в исходном положении при загрузке очередного прутка 5 находится толкатель 6, и неподвижно закрепленного в диске 7 направляющих труб выталкивателя 8.

Толкатель 6 состоит из стержня 9, в котором на оси 10 находится поджатый до упора пружиной 11 гребень 12 тормозного кольца 13, захватывающей цанги 14, установленной во втулке 15, которая может вращаться на подшипниках 16.

Механизм, обеспечивающий удаление остатка обрабатываемого материала, загрузку очередного и подачу его в процессе обработки, состоит из ценной передачи 17, установленной на звездочках 18 и 19, которым сообщается вращение от электродвигателя 20 при выключенной электромагнитной муфте 21, через щестерни 22 и .23, при удалении остатка обрабатываемого материала и загрузке очередного и от кулачка 24, установленного на распределительном валу автомата, при выключенном электродвигателе 201И включенной электромагнитной муфте 21 через ролик 25, рычаг 26, тягу 27, которая состоит из втулки 28 и плунжера 29, поджатого пружиной 30, рычаг-сектор 31, щестерни 32 и 33 при подаче материала в процесс автоматической работы автомата. Зацепление в загрузочной позиции гребня 12 с цепью 17 осуществляется от кулака 34, установленного на распределительном валу автомата, через ролик 35, рычаг 36, тягу 37, кулачки 38 и 39, которыми осуществляется (юдвод и отвод рамок 40 и 41 вокруг осей 42 н 43.

Упор материала, которым обеспечивается 01-раничение подающего материала в продольном направлении, состоит,из рычага 44, регулируемого упора 45, втулки 46, которая поджата пружинами 47 в осевом направлении, толкателя 48, который, включая конечный выключатель 49, подает команду о выполненной подаче материала.

Вывод упора на линию шпинделя осуществляется от кулака 50, установленного на распределительно.м валу, через ролик 51, рычаг 52, тягу 53, серьгу 54 и вал 55.

Устройство работает следующим образом.

При израсходовании пруткового материала в одно.м из шпинделей 56 станка подается команда, например электрическая, на выключение подачи автомата и включение двигателя 20, который через шестерни 22 и 23, звездочку 18, цепь 17, гребень 12 перемещает в крайнее левое положение толкатель 6, транспортирующий цангой 14 остаток обрабатываемого прутка. Остаток прутка по пути выталкивателем 8 удаляется из цанги 14 и через окно в направляющих трубах попадает в ящик с отходами.

Когда толкатель 6 занимает исходное положение (крайнее левое), двигатель 20 выключается, подается команда на раскрытие трубы 3 и загрузку очередного прутка, после чего труба 3 закрывается, двигатель 20 реверсируется и включается. При этом через щестерни 22 и 23, звездочку 18, цепь 17, гребень 12 перемещается толкатель 6, который перемещает загружаемый пруток 5 в направляющей трубе 3 и шпинделе 56 вправо до упора 45, который кулаком 50 через ролик 51, рычаг 52, тягу 53, серьгу 54, вал 55, рычаг 44 выведен на линию шпинделя от распределительного вала автомата.

Когда торец загружаемого прутка 5 упирается в торец регулируемого упора 45, цанга 14 напрессовывается на пруток 5, и при дальнейшем перемещении деформируются пружины 47 и втулкой 46 через толкатель 48 включается конечный выключатель 49, который подает команду об окончании загрузки и включении подачи авто.мата.

В процессе автоматической работы автомата двигатель 20 выключен, а электромагнитная муфта 21 при этом включена, набор и подача прутка осуществляется от кулака 24, установленного на распределительно.м валу автомата, через ролик 25, рычаг 26, тягу 27, которая одновременно является компенсационным звеном, так как набор материала несколько больше длины обрабатываемой детали, рычаг-сектор 31, щестерни 32 и 33, звездочку 19, цепь 17, гребень 12, толкатель 6.

Ограничение величины подачи прутка в продольном направлении осуществляется упором материала также, как и при вышеописанной загрузке прутка.

Зацепление гребня 12, толкателя 6 с цепью 17 осуществляется в загрузочной позиции от кулака 34, установленного на распределительном валу автомата, через ролик 35, рычаг 36, тягу 37, кулачки 38 и 39, которыми осуществляется подвод и отвод рамок 40 и 41 вокруг осей 42 и 43.

Тормозное кольцо 13 повышает надежность сцепления толкателя 6 с обрабатываемым прутком и их взаимное расположение.

Формула изобретения

Устройство для автоматической загрузки прутков, преимущественно для многощпиндельного токарного автоматического

станка, включающего направляющие трубы, состоящие из двух щарнирно связанных продольных половин, взаимодействующих с приводами их раскрытия и загрузки, механизм подачи и загрузки прутка в шпиндель с перемещаемым от привода толкателем и упор, управляемый от распределительного вала, отличающееся тем, что, с целью сокращения времени на загрузку, повышения надежноети и упрощения конструкции, привод перемещения толкателя выполнен в виде закрепленных на станине станка с возможностью поворота на осях от распределительного вала рамок со звездочками, связанных между собой цепью, одно из звеньев которой при повороте рамок имеет возможность взаимодействия с толкателем, при этом вращение

одной из звездочек осуществляется через кинематическую связь от распределительного вала.

Источники информации, принятые во внимание при экспертизе 1. Патент Швейцарии № 553020, кл. В 23 В 13/04, опублик. 1974.

Фиг.г

Авторы

Даты

1981-06-30—Публикация

1978-10-03—Подача