1

Изобретение относится к технологии производства бумажной продукции и может найти применение в целлюлозно-бумажной промышленности.

Известны способы производства многослойных волокнистыхрулонных материалов путем размола древесной массы, сортировки и формования полотна.

Цель изобретения - повышение качества покровных слоев полотна.

Это достигается тем, что по предлагаемому способу часть волокнистой суспензии после сортировки подают на формование одного слоя полотна, а остальную часть подвергают промывке для удаления биохимически потребляющих кислород веществ и подают на формование пог ровных слоев полотна совместно с первым слоем.

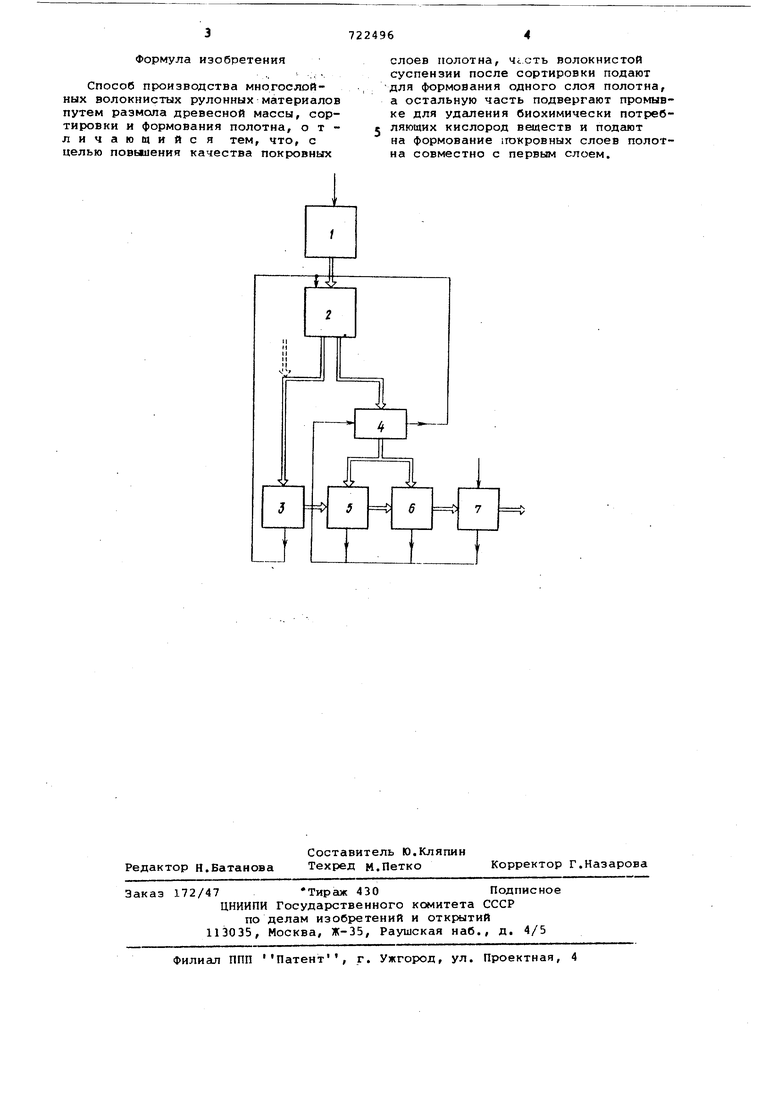

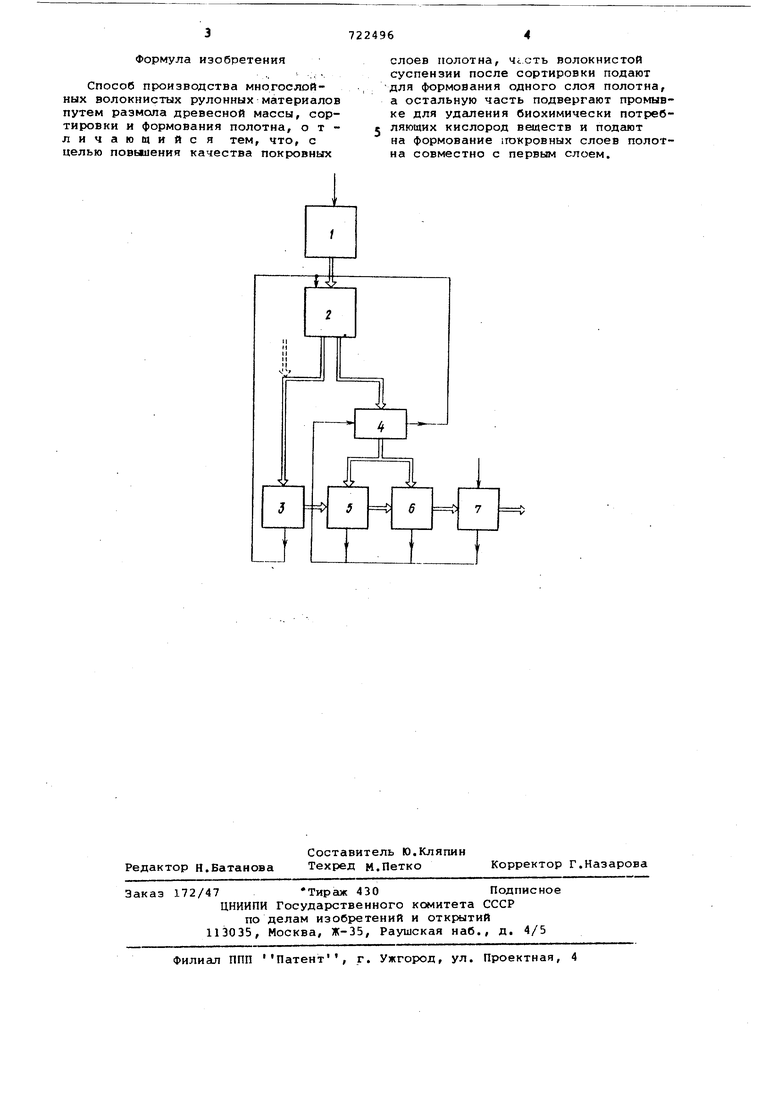

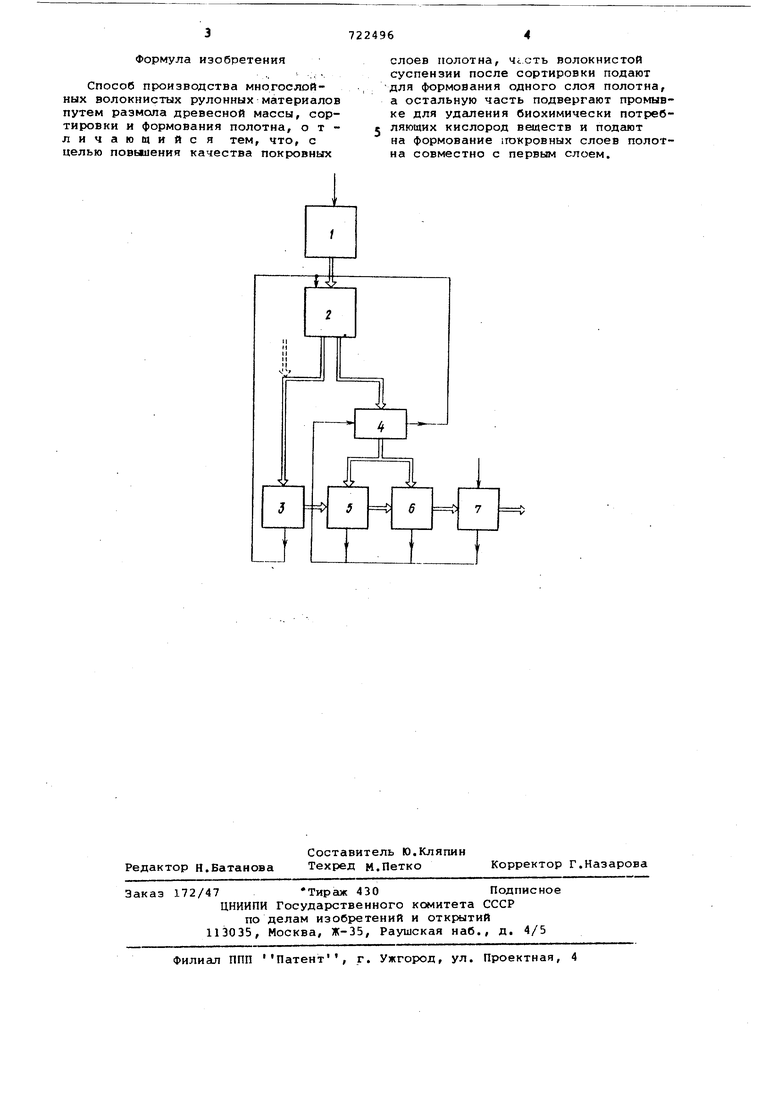

На схеме показан пример осуществления способа, причем тонкими линиями показана вода, свежая и оборотная а сдвоенными линиями - волокнистая суспензия.

волокнистая масса, полученная на размалывающем оборудовании 1, подается на сортировку 2, откуда часть ее, содержащая биохимически потребляющие кислород вещества.

подается на первую стадию 3 формования, и таким образом получается первый слой полотна. Остальная часть волокнистой массы после сортировки 2 подвергается промывке 4, в результате чего из нее удаляются биохимически потребляющие кислород вещества, и подается во вторую 5 и третью 6 стадии формования полотна. Эти слои являются покровными по отношению к первому слою, полученному на стадии 3, и благодаря отсутствию в покровных слоях биохимически потребляющих кислород веществ они не желтеют и сохраняют высокие оптические свойства. Образованное на стадиях 3, 5 и 6 формования многослойное полотно подают на прессовую часть 7. Оборотную воду после первой стадии формования вновь подают на сортировку, а оборотную воду после второй и третьей стадии формования, а также после стадии прессования, подают на промывку волокнистой массы, благодаря чему уменьшается общий расход воды. Таким образом, свежая вода требуется только для размола древесины и для промывки сукон в прессовой части.

Формула изобретения

Способ производства многослойных волокнистых рулонных материалов путем размола древесной массы, сортировки и формования полотна, о т личающийс я тем, что, с целью повышения качества покровных

слоев полотна, чгсть волокнистой суспензии после сортировки подают ДЛЯ формования одного слоя полотна, а остальную часть подвергают промывке для удаления биохимически потребляющих кислород веществ и подают на формование 1гокровных слоев полотна совместно с первым слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покровный упаковочный материал | 2019 |

|

RU2730290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2010 |

|

RU2524893C2 |

| ГИДРОФОБНО ПРОКЛЕЕННЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ПРОКЛЕЕННОГО МАТЕРИАЛА | 2013 |

|

RU2635615C2 |

| Многослойный облицовочный картон для изготовления гипсокартонных листов | 1982 |

|

SU1071674A1 |

| Сеточная часть бумагоделательной машины | 1977 |

|

SU610897A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ТРЕХМЕРНЫМ РЕЛЬЕФОМ И БУМАГА, ИЗГОТОВЛЕННАЯ УКАЗАННЫМ СПОСОБОМ | 1999 |

|

RU2219296C2 |

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| ЦЕЛЛЮЛОЗНО-КОМПОЗИТНЫЙ МАТЕРИАЛ | 2023 |

|

RU2802036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА ИЗ ОСИНЫ | 2009 |

|

RU2400586C1 |

Авторы

Даты

1980-03-15—Публикация

1972-10-13—Подача