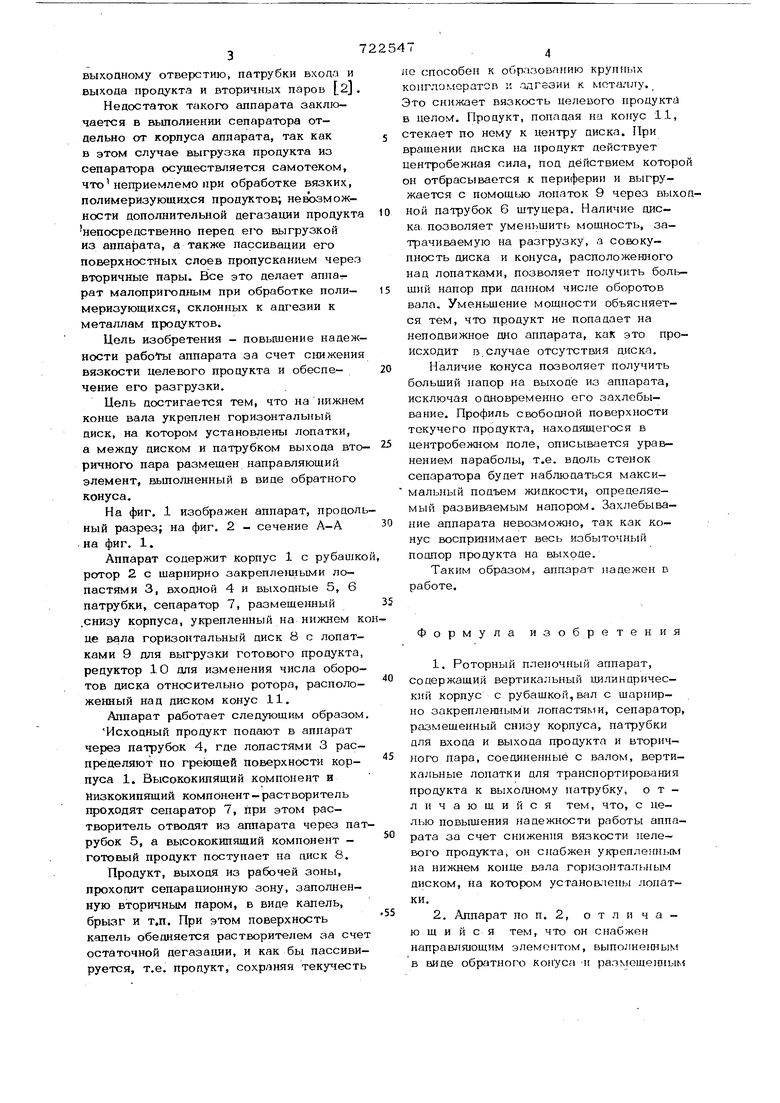

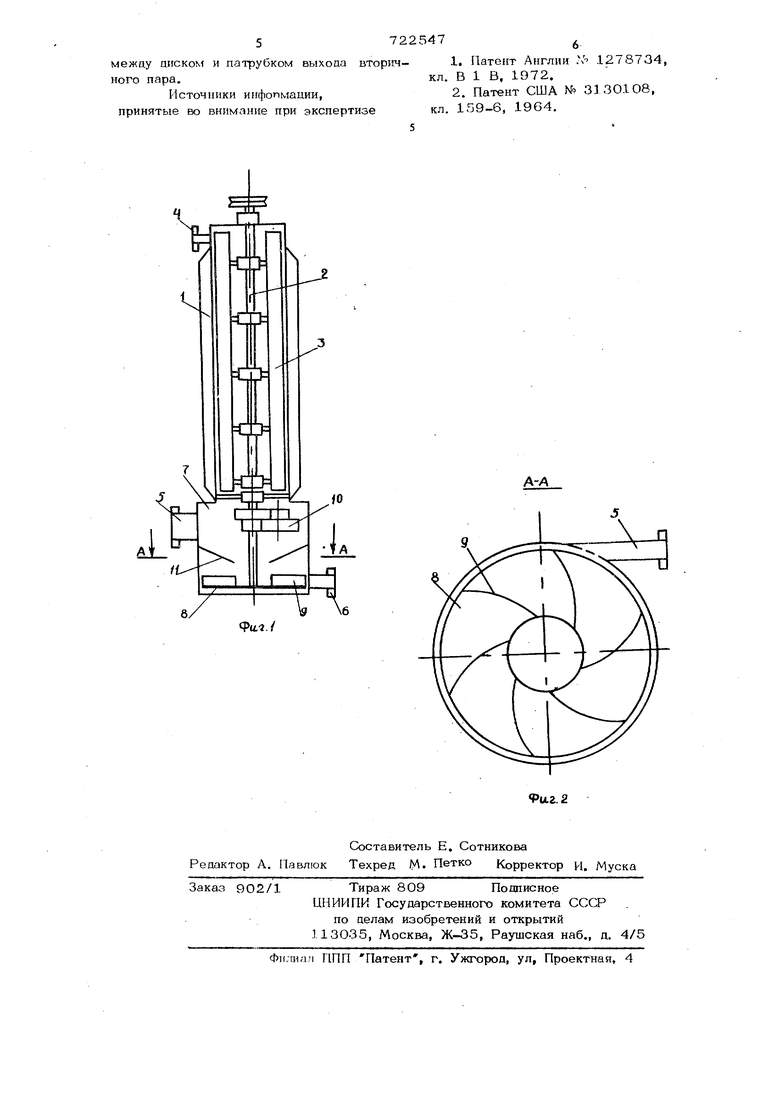

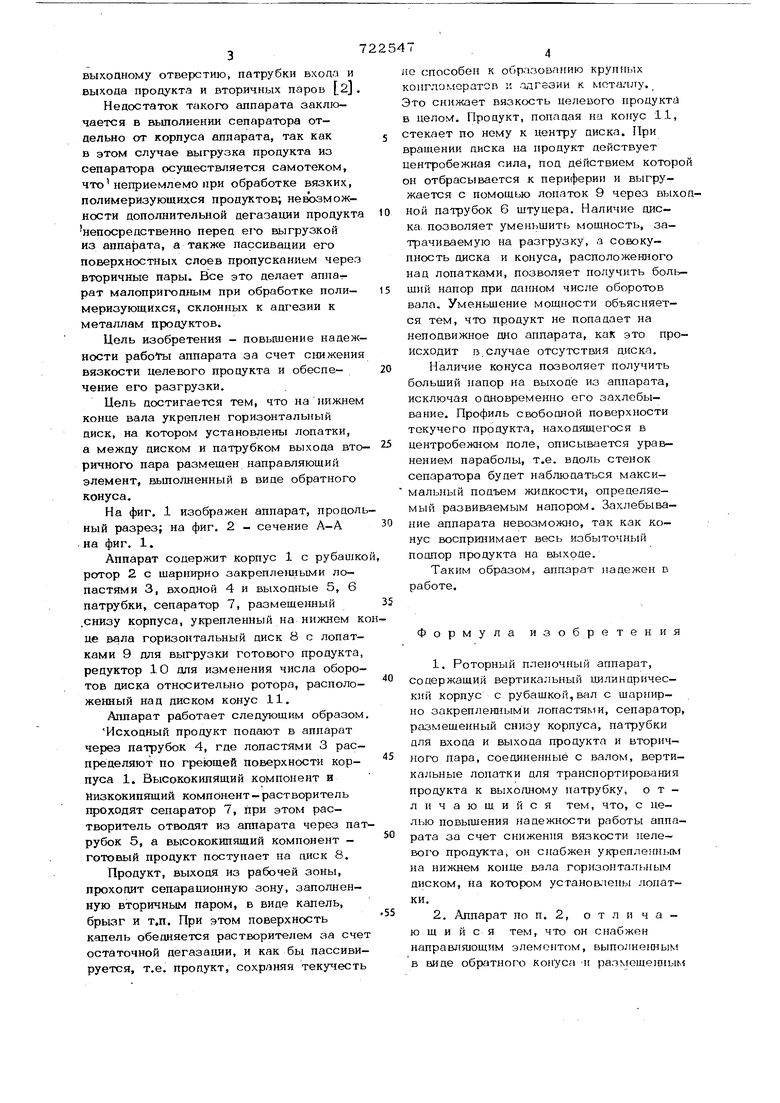

выходному отверстию, патрубки входа и выхода продукта и вторичных паров 2J Недостаток такого аппарата заключается в выполнении сепаратора отдельно от корпуса аппарата, так как в этом случае выгрузка продукта из сепаратора осуществляется самотеком, что пеприемлемо при обработке вязких, полимеризующихся продуктов; невозможности дополнительной дегазации продукта непосредственно перед его выгрузкой ИЗ аппарата, а также пассивации его поверхностных слоев пропусканием через вторичные пары. Bice это делает аппарат малопригодным при обработке поли- меризующихся, склонных к адгезии к металлам продуктов. Цель изобретения - повышение надеж ности работы аппарата за счет снижения вязкости целевого продукта и обеспечение его разгрузки. Цель достигается тем, что на нижнем конце вала укреплен горизонтальный диск, на котором установлены лопатки, а между диском и патрубком выхода вто ричного пара размещен направляющий элемент, вьшолненный в виде обратного конуса. На фиг. 1 изображен аппарат, продол ный разрез; на фиг. 2 - сечение А-А на фиг. 1. Аппарат содержит корпус 1 с рубашк ротор 2 с шарнирно закрепленными лопастями 3, входной 4 и выходные 5, 6 патрубки, сепаратор 7, размещенный .снизу корпуса, укрепленный на нижнем к це вала горизонтальный диск 8 с лопатками 9 для выгрузки готового продукта, редуктор 10 для изменения числа оборотов диска относительно ротора, расположенный над диском конус 11. Аппарат работает следующим образом Исходный продукт подают в аппарат через патрубок 4, где лопастями 3 распределяют по греющей поверхности корпуса 1. Высококипящий компонент и Иизкокипящий компонент-растворитель проходят сепаратор 7, при этом растворитель отводят из аппарата через пат рубок 5, а высококипящий компонент - готовый продукт поступает на диск 8. Продукт, выходя из рабочей зоны, проходит сепарационную зону, заполненную вторичным паром, в виде капель, брызг и т,п. При этом поверхность капель обедняется растворителем за сче остаточной дегазации, и как бы пассивируется, т.е. продукт, сохраняя текучесть не способен к образованию крупных конгломератов л адгезии к металлу. Это снижает вязкость целевого продукта в целом. Продукт, попадая на конус 11, стекает по нему к центру диска. При вращении писка на продукт действует центробежная сила, под действием которой он отбрасывается к периферии и выгружается с помощью лонаток 9 через выходной патрубок 6 штуцера. Наличие диска, позволяет уменьшить мощность, затрачиваемую на разгрузку, а совокупность диска и конуса, расположенного над лопатками, позволяет получить боль- щий напор при данном числе оборотов вала. Уменьшение мощности объясняется тем, что продукт не попадает на неподвижное дно аппарата, как это происходит в,случае отсутствия диска. Наличие конуса позволяет получить больший напор на выходе из аппарата, исключая одновременно его захлебывание. Профиль свободной поверхности текучего продукта, находящегося в центробежном поле, описывается уравнением параболы, т.е. вдоль стенок сепаратора будет наблюдаться максимальный подъем жидкости, опрецеляемый развиваемым напором. Захлебывание аппарата невозможно, так как конус воспринимает весь избыточный подпор продукта на выходе. Таким образом, аппарат надежен в работе. Формула изобретения 1.Роторный пленочный аппарат. Содержащий вертикальный цилиндрический корпус с рубашкой, вал с шарнирно закрепленными лопастями, сепаратор, размещенный снизу корпуса, патрубки для входа и выхода продукта и вторичного пара. Соединенные с валом, вертикальные лопатки для транспортирования продукта к выходному патрубку, отличающийся тем, что, с целью повъпиения надежности работь аппарата за счет снижения вязкости целевого продукта, он снабжен укреплеиньсм на нижнем конце вала горизонтальным диском, на котором устаноктеиы лопатки. 2.Аппарат по п. 2, отличающийся тем, что он снабжен направлшощнм элементом, выполненным в виде обратного конус ч Н размещенным

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный аппарат | 1979 |

|

SU950415A2 |

| Ротационный массообменный аппарат | 1977 |

|

SU689695A1 |

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| Аппарат для дегазации вспенивающейся жидкости | 1980 |

|

SU919697A1 |

| Кристаллизатор | 1990 |

|

SU1698296A1 |

| Устройство для дисцилляции жидкостей в пленке | 1979 |

|

SU861396A1 |

| Массообменный аппарат | 1977 |

|

SU704641A1 |

| Роторный пленочный аппарат | 1977 |

|

SU656633A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ДИСПЕРСИЙ ГИДРОФОБНЫХ ЦВЕТООБРАЗУЮЩИХ КОМПОНЕНТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050569C1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

Авторы

Даты

1980-03-25—Публикация

1977-08-01—Подача