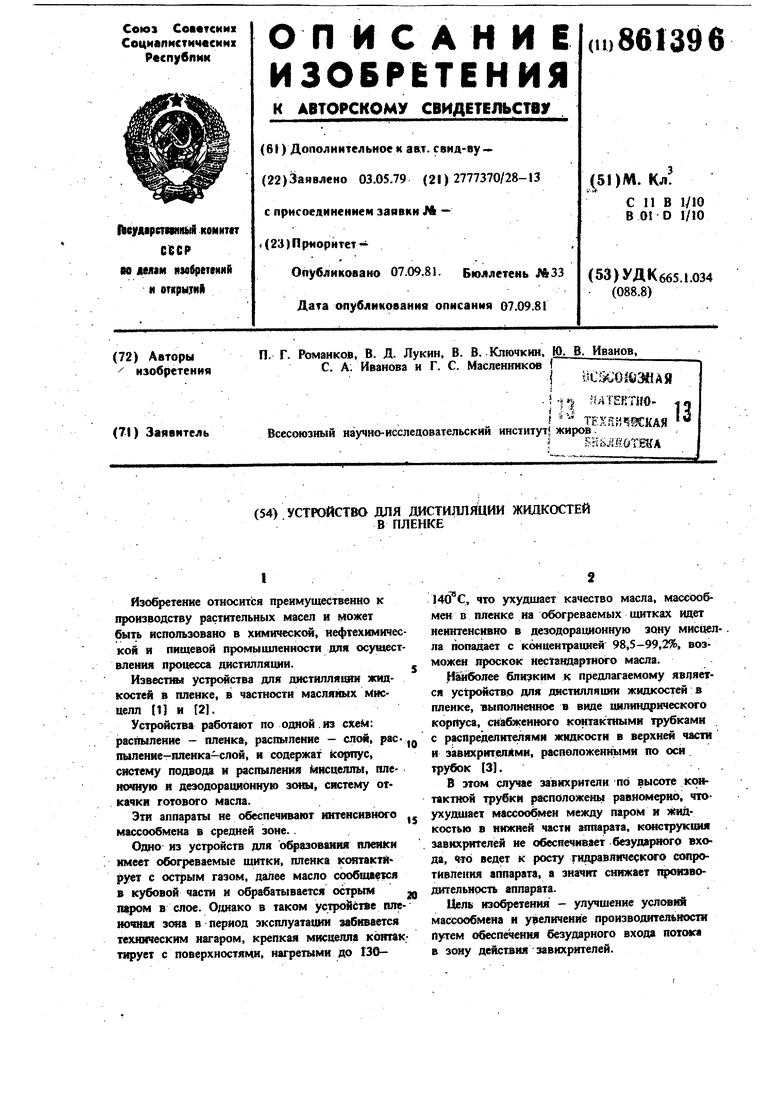

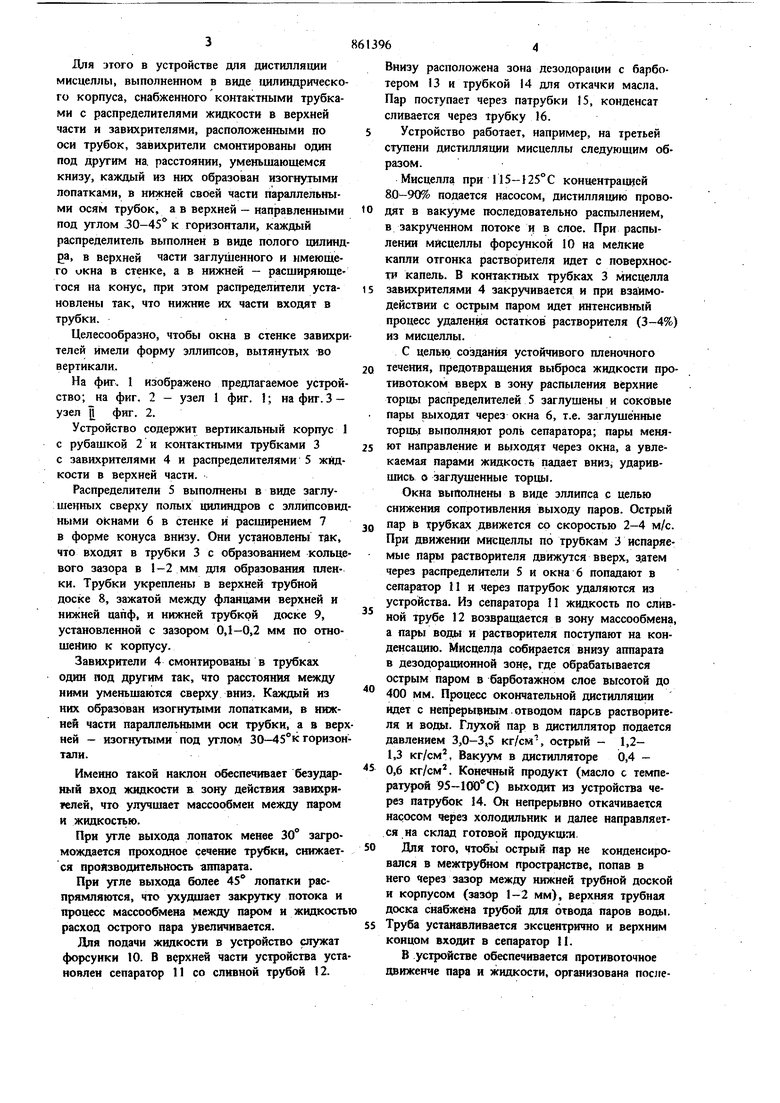

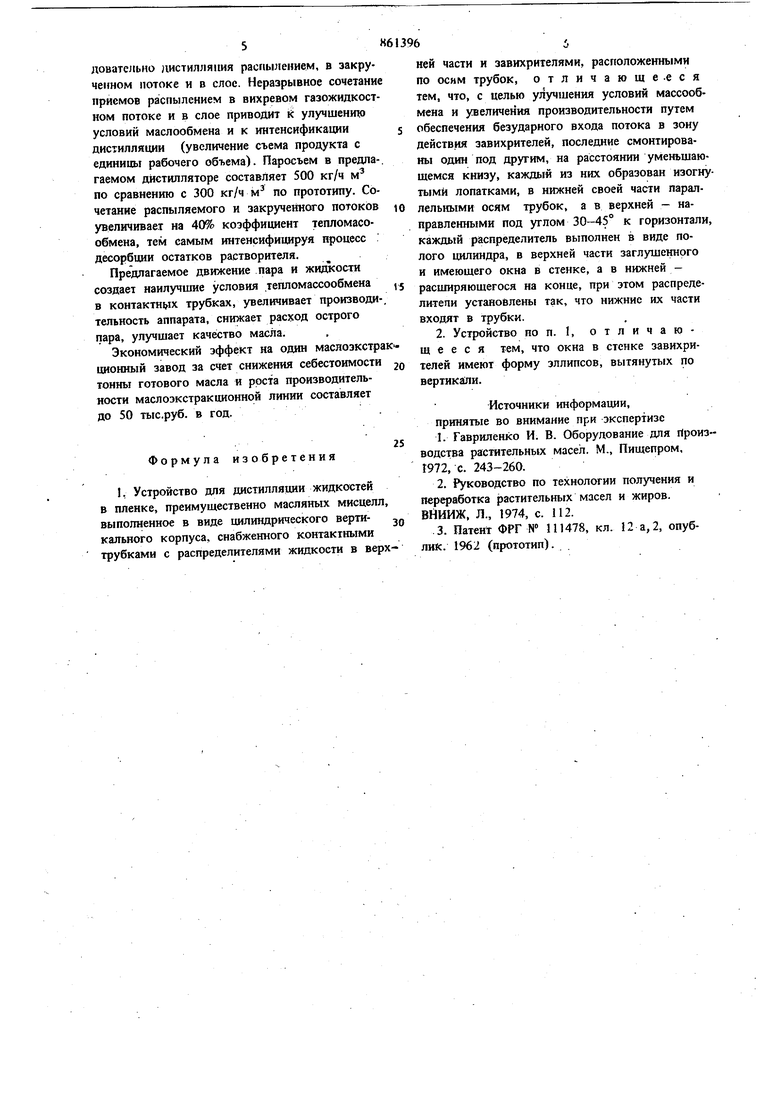

Изобретение относится преимущественно к производству растительных масел и может быть использовано в химической, нефтехимичес кой и пищевой промышленности для осущест вления процесса дистилляции. Известшл устройства для дистилляции жидкостей в пленке, в частности масляных Мж;целл 11 и 12. Устройства работают по одной. из схем: распыление - пленка, распыление - слой, рас пыление-пленка-слой, и содержат корпус, систему подвода и распыления исцеллы, пленочную и дезодорационную зоны, систему откачки готовото масла. Эти аппараты не обеспечивают ннтеисивного массообмена в средней зоне. . Одно из устройств для образования плеики имеет обогреваемые щитки, пленка контактирует с острым газом, далее масло сообщается в кубовой части и обрабатывается острым шфом в слое. Однако в таком устройстве пле ночная зона в пернод эксплуатации забивается техническим нагаром, крепкая мисцелла контак тирует с поверхностями, нагретыми до 130140 С, что ухудшает качество масла, массообмен в пленке на обснреваемых щитках идет неинтенсивно в дезодорационную зону мнсцелла попадает с кбнцентрашюй 98,5-99,2%, возможен проскок нестандартного масла. Наиболее близкнм к предлагаемому является устройство для дистиллящш жидкостей в пленке, выполненное в виде цилиндрического корпуса, сиабжениого контактными трубками с распределителями жидкости в верхней части и завихритсшями, расположент 1ми по оси трубок 13. В этом случае завихрители по высоте контактной трубки расположены равномерно, чтоухудщает массообмен между паром и }(идкостью в нижней части аппарата, конструкция завкхрителей не обеспечив.ает безударного входа, что ведет к росту гидравлического сопротивления аппарата, а значит снижает производительность аппарата. Цель изобретения - улучшение условий мас ;ообмеиа и увеличение производительности Путем обеспетения безударного входа потсжа в зону действия завихрителей. Для этого в устройстве для дистилляции мисцеллы, выполненном в виде цилиндрического корпуса, снабженного контактными трубками с распределителями жидкости в верхней части и завихрителями, расположенными по оси трубок, завихрители смонтированы один под другим на. расстоянии, уменьшающемся книзу, каждый из них образован изогнутыми лопатками, в нижней своей части параллельными осям трубок, а в верхней - направленными под углом .30-45° к горизонтали, каждый распределитель выполнен в виде полого цилиндра, в верхней части заглушенного и имеющего окна в стенке, а в нижней - расщиряюще гося на конус, при этом распределители установлены так, что нижние их части входят в трубки. Целесообразно, чтобы окна в стенке завихри тел ей имели форму эллипсов, вытянуть1х -во вертикали. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - узел 1 фиг. 1; нафиг. 3 - узел фиг. 2. Устройство содержит вертикальный корпус 1 с рубашкой 2 и контактными трубками 3 с завихрителями 4 и распределителями 5 жидкости в верхней части. Распределители 5 выполнены в виде заглушенных сверху полых цилиндров с эллипсовид ными окнами 6 в стенке и расширением 7 в форме конуса внизу. Они установлены так, что входят в трубки 3 с образованием кольце вого зазора в 1-2 мм для образования пленки. Трубки укреплены в верхней трубной доске 8, зажатой между фланцами верхней и нижней цапф, и нижней трубкой доске 9, установленной с зазором 0,1-0,2 мм по отношению к корпусу. Завихрители 4 смонтированы в трубках один под другим так, что расстояния между ними уменьшаются сверху вниз. Каждый из них образован изогнутыми лопатками, в нижней части параллельными оси трубки, а в вер ней - изогнутыми под углом 30-45к горизон тали. Именно такой наклон обеспечивает безударный вход жидкости в зону действия завихрителей, что улучшает массообмен между паром и жидкостью. При угле выхода лопаток менее 30° загромождается проходное сечение трубки, снижается производительность аппарата. При угле выхода более 45° лопатки распрямляются, что ухудшает закрутку потока и процесс массообмена между паром и жидкость расход острого пара увеличивается. Для подачи жидкости в устройство служат форсунки 10. В верхней части устройства уст новлен сепаратор II со сливной трубой 12. низу расположена зона дезодорации с барбоером 13 и трубкой 14 для откачки масла. ар поступает через патрубки 15, конденсат ливается через трубку 16. Устройство работает, например, на третьей тупени дистилляции мисцеллы следующим обазом. Мисцелла при 115-}25°С концентрацией 80-90% подается насосом, дистилляцию провоят в вакууме последовательно распылением, в закрученном потоке г в слое. Прн распылении мисцеллы форсункой 10 на мелкие капли отгонка растворителя идет с поверхности капель. В контактных трубках 3 мисцелла завихрителями 4 закручивается и при взаимодействии с острым паром идет интенсивный процесс удаления остатков растворителя (3-4%) из мисцеллы. С целыр создания устойчивого пленочного течения, предотвращения выброса жидкости противотоком вверх в зону распыления верхние торцы распределителей 5 заглушены и соковые пары 1аыходят через окна 6, т.е. заглушённые торць.1 выполняют роль сепаратора; пары меняют направление и выходят через окна, а увлекаемая парами жидкость падает вниз, ударившись о заглушенные торцы. Окна выполнены в виде эллипса с целью снижения сопротивления выходу паров. Острый пар в трубках движется со скоростью 2-4 м/с. При движении мисцеллы по трубкам 3 испаряемые пары растворителя движутся вверх, з.атем через распределители 5 и окна 6 попадают в сепаратор 11 и через патрубок удаляются из устройства. Из сепаратора 11 жидкость по сливиой трубе 12 возвращается в зону массообмена, а пары воды и раствсфителя поступают на конденсацию. Мисцелла собирается внизу аппарата в дезодорационной зоне, где обрабатывается острым паром в барботажном слое высотой до 400 мм. Процесс окончательной дистилляции идет с непрерывным отводом паров растворителя и воды. Глухой пар в дистиллятор подается давлением 3,0-3,5 кг/см -, острый - 1,21,3 кг/см, Вакуум в дистилляторе 0,4 0,6 кг/см. Конечный продукт (масло с температурой 95-100° С) выходит из устройства через патрубок 14. Он непрерывно откачивается иасосом через холодильник и далее направляется на склад готовой продукши. Для того, чтобы острый пар не конденсировался в межтрубном пространстве, попав в него Через зазор между нижней трубной доской и корпусом (зазор 1-2 мм), верхняя трубная доска снабжена трубой для отвода паров воды. Труба устанавливается эксцентрично и верхним коицом входит в сепаратор 11. В устройстве обеспечивается противоточиое движение пара и жидкости, организована nocJreдоватсльно дистилляция распылением, в закручекном потоке и в слое. Неразрывное сочетание приемов распылением в вихревом газожидкостиом потоке и в слое приводит k улучшению условий маслообмена и к интенсификации дистилляции (увеличение съема продукта с единицы рабочего объема). Паросъем в предлагаемом дистилляторе составляет 500 кг/ч м по сравнению с 300 кг/ч м по прототипу. Сочетание распыляемого и закрученного потоков увеличивает на 40% коэффициент тепломасообмена, тем самым интенсифицируя процесс десорбции остатков растворителя. Предлагаемое движение пара и жидаости создает наилучшие условия тепломассообмена в контактн1 1Х трубках, увеличивает производительность аппарата, снижает расход острого пара, улучшает качество масла. Экономический эффект на один маспоэкстра ционный завод за счет снижения себестоимости тонны готового масла и роста производительности маслоэкстракционной линии составляет до 50 тыс.руб. в год.. Формула изобретения 1, Устройство для дистилляции жидкостей в пленке, преимущественно масляных мисцелл, выполненное в виде цилиндрического вертикального корпуса, снабженного контактными трубками с распределителями жидкости в верх ней части и завихрителями, расположенными по осям трубок, отличающе-еся тем, что, с целью улучшения условий массообМ€на и увеличения производительности путем обеспечения безударного входа потока в зону действия завихрителей, последние смонтированы один под другим, на расстоянии уменьшающемся книзу, каждый из них образован изогнутыми лопатками, в нижней своей части параллельными осям трубок, а в верхней - направленными под углом 30-45° к горизонтали, каждый распределитель выполнен в виде полого цилиндра, в верхней части заглушенного и имеющего окна в стенке, а в нижней расширяющегося на конце, при этом распределители установлены так, что нижние их части входят в трубки. 2. Устройство по п. 1, отличающееся тем, что окна в стенке завихрителей имеют форму эллипсов, вытянутых по вертикали. Источники информации, принятые во внимание при экспертизе 1.Гавриленко И. В. Оборудование для Производства растительных масел. М., Пищепром, Г972, с. 243-260. 2.Руководство по технологии получения и переработка растительных масел и жиров. ВНИИЖ, Л., 1974, с. 112. .3. Патент ФРГ N 111478, кл. 12 а, 2, опублик. 1%2 (прототип).

T ffjpA/

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для окончательной дистилляции масляных мисцелл | 1976 |

|

SU950756A1 |

| Способ дистилляции масляных мисщелл | 1976 |

|

SU729237A1 |

| Дистиллятор | 1979 |

|

SU828463A1 |

| Способ дистилляции масляных мисцелл | 1977 |

|

SU721473A1 |

| Аппарат для обработки жидкости паром | 1981 |

|

SU971389A1 |

| Устройство для окончательной дистилляции масляной мисцеллы | 1991 |

|

SU1812207A1 |

| Окончательный дистиллятор масляных мисцелл | 1982 |

|

SU1057528A1 |

| Аппарат для проведения массообменных процессов в системе газ-жидкость | 1981 |

|

SU1120015A1 |

| Способ предварительной дистилляции масляных мисцелл | 1980 |

|

SU897840A1 |

| Аппарат для проведения массообменных процессов в системе газ-жидкость | 1989 |

|

SU1761169A1 |

Авторы

Даты

1981-09-07—Публикация

1979-05-03—Подача