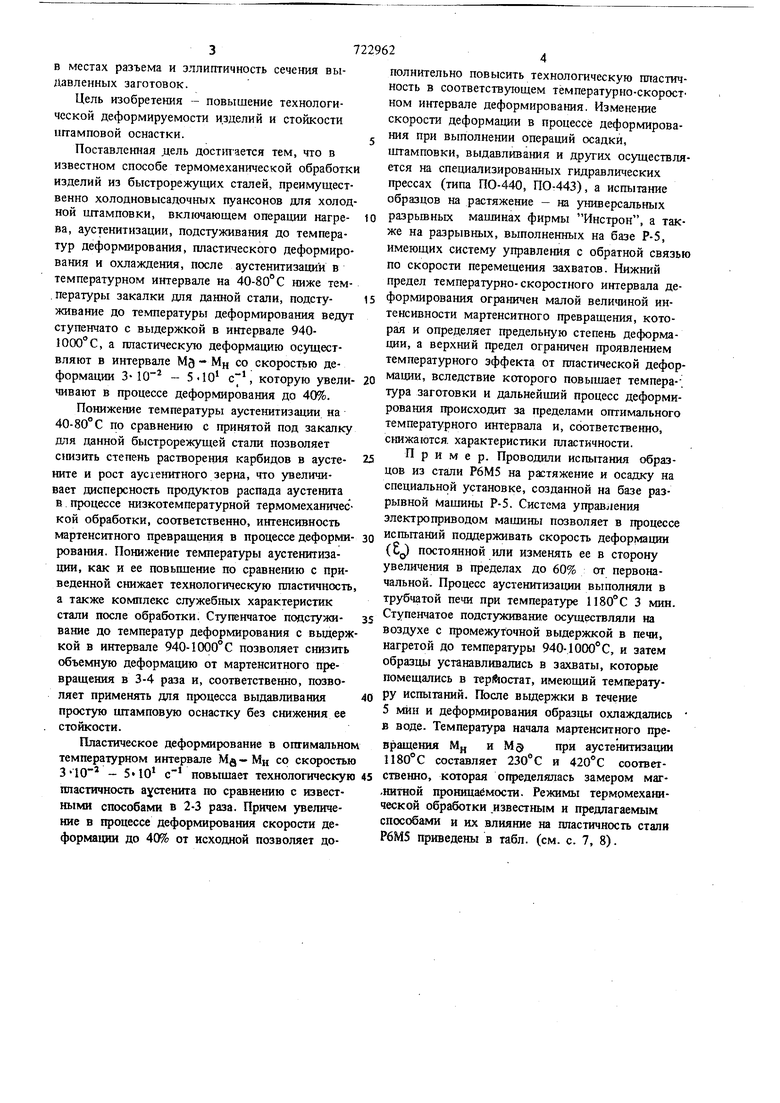

Изобретение относится к машиностроению, в частности к способам ниэкотемгературной термомеханической обработки изделий, а именно, инструмента для холодной объемной штамповки из быстрорежущих сталей, и может быть использовано в технологаи изготовления высадочных пуансонов, преимущественно из вольфра мовых и вольфрамомолибдеиовых сталей. Известен способ низкотемпературной термомеханической обработки быстрорежущих сталей включающий нагрев до температуры закалки, аустенитизаиию, подстуживание в селетровой ва не (до 450-400°С для вольфрамовых сталей Р 9 и Р 18 и до 600-650°С для вольфрамомолибденовых сталей), деформаш1ю и закалку в масло с последующим двукратным отпуском при 550°С 1. Однако известный способ обработки инструмента имеет низкую технологическую шшстичность. Поэтому возможности низкотемпературной термомеханической обработки для данного класса сталей в получении высоких показателей упрочнения полностью не реализуются, так как огггимальная степень деформации переохлаж денного aycTemiTE должна составлять 60-90% или требуется увеличение степени переохлаждения аустенита при деформировании по сравнению с npiffiеденными. Технологическая пластичность в значительной степени зависит от температуры метастабильного аустенита и снижается для стали Р 18 с 50-60% при 700° С до 30% при при деформировании образцов с соотношением ,5. Известен способ низкотермомеханической обработки инструмента для холодной объемной штамповки, включающий нагрев, аустенитизаиию в температурном интервале закалочных температур, подстуживание до температур деформирования (480-520°С), гшастическое деформирование (выдавливание в разъемных матрицах) и охлаждение 2). Данньш способ имеет низкую технологическую деформируемость, повышенные удельные давления при деформировании вследствие объемного эффекта и, соответственно, ннзкую стойкость штамповки оснастки, а также трудности последующей механической обработки, связанные с образованием продольного заусенца в местах разъема и эллиптичность сечения выдавленных заготовок. Цель изобретения - повышение технологической деформируемости изделий и стойкости иггамповой оснастки. Поставленная .цель достт-ается тем, что в известном способе термомеханнческой обработки изделий из быстрорежущих сталей, преимущественно холодновысадочных пуансонов для холодной щтамповки, включающем операции нагрева, аустенитизации, подстуживания до температур деформирования, пластического деформирования и охлаждения, после аустенитизации в температурном интервале на 40-80°С ниже температуры закалки для данной стали, подстуживанне до температуры деформирования ведут ступенчато с выдержкой в интервале 940ЮОС С, а пластическую деформацию осуществляют в интервале Мд - MH со скоростью деформации 3-10- - 5.10 с;, которую увеличивают в процессе деформирования до 40%. Понижение температуры аустенитизации на 40-80° С по сравнению с принятой под закалку для данной быстрорежущей стали позволяет с изить степень растворения карбидов в аустените и рост аусгенитного зерна, что увеличивает дисперсность продуктов распада аустенита в процессе низкотемпературной термомеханичес кой обработки, соответственно, интенсивность мартенситного превращения в процессе деформи рования. Понижение температуры аустенитиза ции, как и ее повьпиение по сравнению с приведенной снижает технологическую пластичность а также комплекс служеб1Ш1х характеристик стали после обработки. Ступенчатое подстуживание до температур деформирования с вьщерж кой в интервале 940-1000°С позволяет снизить объемную деформацию от мартенситного превращения в 3-4 раза и, соответственно, позволяет применять для процесса выдавливания простую штамповую оснастку без снижения ее стойкости. Пластическое деформирование в оптимально температурном интервале MQ - MH со скорость 3-10- - 5.10 повышает технологическу пластичность аустенига по сравнению с известными способами в 2-3 раза. Причем увеличение в процессе деформирования скорости деформации до 40% от исходной позволяет дополнительно повысить технологическую пластичность в соответствующем температурно-скоросТ ном интервале деформирования. Изменение скорости деформации в процессе деформирования при выполнении операций осадки, штамповки, выдавливания и других осуществляется на специализированных гидравлических прессах (типа ПО-440, ПО-443), а испытание образцов на растяжение - на универсальных разрьшных машинах фирмы Инстрон, а также на разрывных, выполненных на базе P-S, имеющих систему управления с обратной связью по скорости перемещения захватов. Нижний предел температурно-скоростного интервала деформирования ограничен малой величиной интенсивности мартенситного превращения, которая и определяет предельную степень деформации, а верхний предел ограничен проявлением температурного эффекта от пластической деформации, вследствие которого повышает темпера--, тура заготовки и дальнейший процесс деформирования происходит за пределами оптимального температурного интервала и, соответственно, снижаются, характеристики пластичности. Пример. Проводили испытания образцов из стали Р6М5 на растяжение и осадку на специальной установке, созданной на базе разрывной машины Р-5. Система управления электроприводом маишны позволяет в процессе испытаний поддерживать скорость деформащо V постоянной или изменять ее в сторону увеличения в пределах до 60% от первоначальной. Процесс аустенитизации выполняли в трубчатой печи при температуре 1180°С 3 мин. Ступенчатое подстуживание осуществляли на воздухе с промежуточной выдержкой в печи, нагретой до температуры 940-1000° С, и затем образцы устанавливались в захваты, которые помещались в терйюстат, имеющий температуру испытаний. После вьщержки в течение 5 мин и деформирования образцы охлаждались в воде. Температура начала мартенситного препри аустенитизации вращения и 420°С соответИ 80° С составляет ственно, которая определялась замером маг,нитной проницаемости. Режимы термомеханической обработки ,известным и предлагаемым способами и их влияние на пластичность стали Р6М5 приведены в табл. (см. с. 7, 8).

Способ HTMOi стали Р6М5

Температура, °С

аустенити- ; ступенча- ; деформи- начальная конечная зации - i той вы- ; рования .|

1 держкиj1

Известный

1220-1200

Режим термомеханической обработки1Ъ1астичность

1i

Скорость деформации i Ss. %

(),

540-480

23-27

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1981 |

|

SU1006510A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ термомеханической обработки заготовок из доэвтектоидных углеродистых сталей | 1978 |

|

SU767222A1 |

| Способ низкотемпературной термомеханической обработки штамповых изделий | 1977 |

|

SU621759A1 |

| Способ термомеханической обработки быстрорежущих сталей | 1977 |

|

SU729259A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2002 |

|

RU2219255C1 |

| Способ термомеханической обработкибыСТРОРЕжущиХ СТАлЕй | 1979 |

|

SU827566A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

Предлагаемый Проводили вьщавливание заготовок прошив ных пуансонов изсстали Р6М5, применяемых при высадке гаек М 10. Вьщавливание осущест вляли на кривошипном прессе модели кР-400, диаметр выдавленной заготовки составлял 8,8 мм (степень деформации - 56%, скорость деформации 25-40 ). Аустенитизацию выполняли в бариевой ванне при температуре ступенчатое подстуживание в соляной ванне при температуре 940-1000° С и последующее охлаждение - в селитровой ванне (320-340С, 5 мин). Затем заготовку уклада1вали в подогреваемый штамп (300-350°С) и осуществляли процесс выдавливания (смазка графитовая). Влияние термомеханическнх режимов на усилие вьвдавливания и величину объемного эффек та деформации оценивали замером усилия на пуансоне и выталкивателе. Усилие выдавливания в оптимальном температурном интервале (340°С) составляет 24,2-25,6 тс, что на 18-20% ниже усилия при 500С (29-30,5 тс) Бесступенчатое подстуживание заготовок под выдавливание приводит к увеличению диаметра выдавленной заготовки на 0,024% и соответственно к разрушению выталкивателя или матрицы после 1.-8 циклов нагружения (усилие выталкивания составляет 17,6-19,7 тс). Ступенчатое подстуживание с выдержкой в температурном интервале 940-1000С, снижает объемную деформацию в 3-4 раза и, соответственно, усилие на выталкивателе до 1,2-1,6 тс, что соответствует по силовым условиям деформированию аустенита при 560-600°С без мартенситного щ)евращения. Предлагаемый способ обработки в сравнении с известными обеспечивает повышение технологической деформируемости и геометрической точности изделий в 2-3 раза, снижение удельного давления в полости матрицы и услший на выталкивателе. Для обработки не требуется сложной технологической оснастки - составных сегментных матриц, что также повышает геометрическую точность профиля выдавленной заготовки н стойкадтъ штамповой оснастки.

7 7229628

Формула изобретения1ние до температуры деформации производят

. Способ низкотемпературной термомеханичес-ступенчато с выдержкой в интервале 940кой обработки изделий из быстрорежущих ста-ШООС, а пластическую деформацию осущестлей, преимущественно пуансонов для холоднойвляют в интервале М0-Мн, со скоростью деигтамповки, включающий аустенитизацию, под-j формации 3-10 5-10 с, которую увестужива1ше до температуры пластической де-личивают в процессе деформации до 40%.

формации, пластическую деформацию и охлаж-Источники информации,

дение, отличающийся тем, что,принятые во внимание при экспертизе

с целью повыщения технологаческой деформи-1. Бернщтейн М. И. Термомеханическая обраруемости изделий и стойкости штамповой ос-ю ботка металлов и сплавов. М., Металлургия,

настки при деформации, аустенитизацию произ-1968, т. 2, с.674-676.

водят при температуре на 40-80°С ниже-темпе-2. Штамповые материалы. М.,Мащиностроературы закалки для данной стали, подстужива-ние 1968, N 18, с. 65-81.

Авторы

Даты

1980-03-25—Публикация

1978-09-29—Подача