(54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДОЭВТЕКТОИДНЫХ УГЛЕРОДИСТЫХ СТАЛЕЙ

Изобретение относится к области металлургии, в частности к термомеханической обработке стали.

В углеродистых и низколегированных сталях с мартенситно-ферритной 5 структурой прочность и вязкость увеличивается в том случае, если частицы мартенсита вытянуты преимущественно в одном направлении, причем повьааение указанных свойств прямо Ю связано со степенью вытянутости (неравноосност мартенситных частиц, определяемой отношением длины частицы к ее толщине.

Известен способ термомеханической 15 обработки, включакядий нагрев заготовки со скорэстью 100 град/с до межкритического интервала температур и деформации со степенью обясатия 50% при этой температуре с одновременной 20 закалкой в валках.

Недостатком способа является пониженная пластичность стали. Наиболее близок к. предложенному по технической сущности способ термо1угеханичёской25 обработки стали, включающий аустенитизацию стальной заготовки при 90Q930 С с выдержкой 0,1-0,3 ч, в межкритический интервал температур многократную деформацию при темпера- 30

туре вьадержки в межкритическом интервале и закалку с температуры конца деформации.

Недостатком известного способа является то, что режим аустенизации при 900-930 С с выдержкой 0,1-0,3 ч обеспечивает наличие мелких зерен аустенина ( d -я 0,015 мм) обуславливгиощих при оптимальных режимах деформации невысокие значения неравноосности мартенситных частиц (h 7), что приводит к пониженным значениям прочности и вязкости.

Цель изобретения - одновременное повышение прочности и вязкости стали за счет увеличения размеров исходного аустенитного зерна.

Поставленная цель достигается тем, что по предложенному способу аустенизацию производят при 1000-1400с с выдержкой 0,5-1,5 ч.

Способ осуществляется следующим образом. Заготовку из доэЕ(тектоидной углеродистой стгши нагревают до 10001400 С, что способствует интенсивному росту зерен аустенита и выдер живают 0,5-1,5 ч. Нагрев ниже 1000С не обеспечивает необходимого роста , а нагрев выше приводит к оплавлению границ зерен, что увеличивает хрупкость стали. Выдержка менее 0,5 ч также не приводит к получению необходимого хрупкого зерна, а вьвдержка более 1,5 ч не вызьавает дальнейшего роста зерна. Затем заготовку подстуживают до температуры межкритического интервала, например до 730-780°С, с изотермической выдержкой, например 0,5-1,5 ч, для полного вьвделения свободного феррита. При этом структура заготовки состоит из зерен аустенита, равномерно распределённых в феррите. Количественные соотношения фаз регулируют температурой вьщержки в межкритическом интервале. По окончании.изотермической выдержки заготовку подвергают многократной пластической деформации для вытягивания аустенитных зерен. Степень вытянутости зерен зависит от кратности деформации при постоянной температуре. Возникающая при этом вытянутость возрастает только до определенной величины - пока толщина деформируемой аустенитной частицы не уменьшится до критической, равной диаметру составляющих ее субзерен. Дальнейшая деформация приводит к дроблению вытянутых частиц по границам субзерен, т. е. к общему уменьшению неравноосности (вытянутости) частиц, а следовательно, к сни-жению механических свойств. Критическая Толщина частиц зависит только от схемы деформирования и величины

неравномерности {вытянутости) аустенитных частиц после деформации и находится в прямой зависимости от начальных размеров. Поэтому при оптимальных режимах многократного пластического деформирования неравноосность аустенитных частиц при их исходной крупнозернистой структуре в 1,5-2 раза больше неравноосности, создаваемой при исходной мелкозернистой структу 5е. По окончании деформации заготовку подвергают закалке.

Структура получаемого изделия состоит из микропластин мартенсита, равномерно распределенных в феррит5 ной матрице.

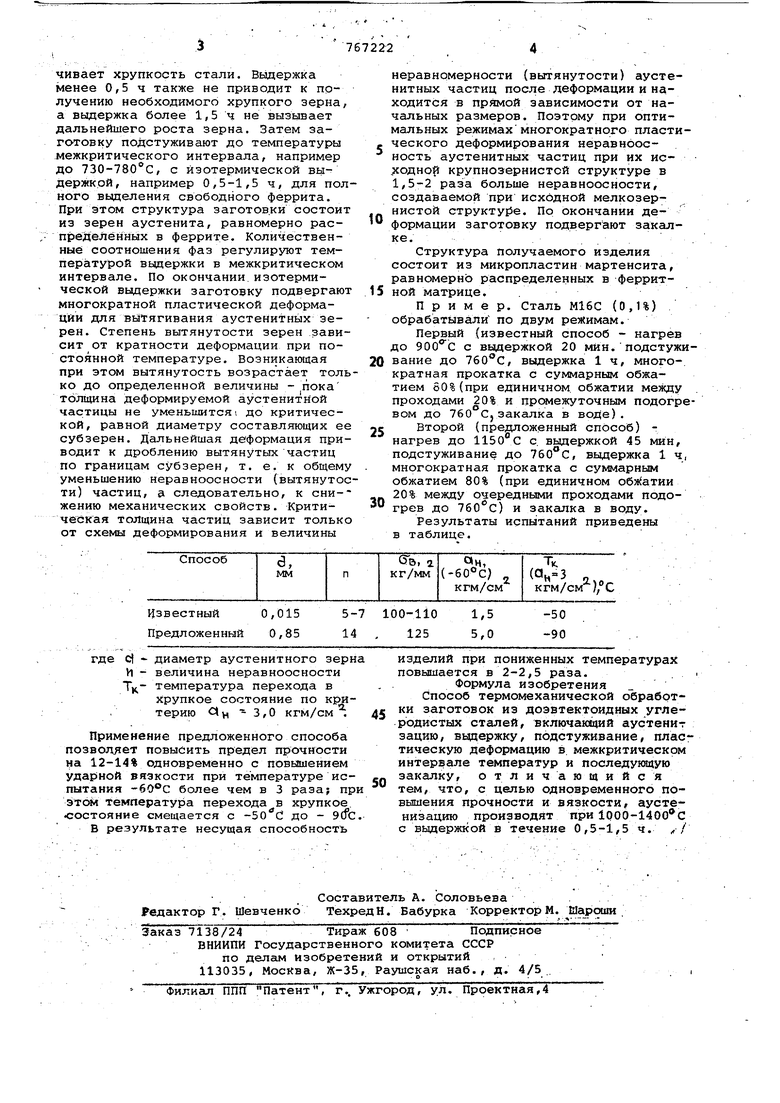

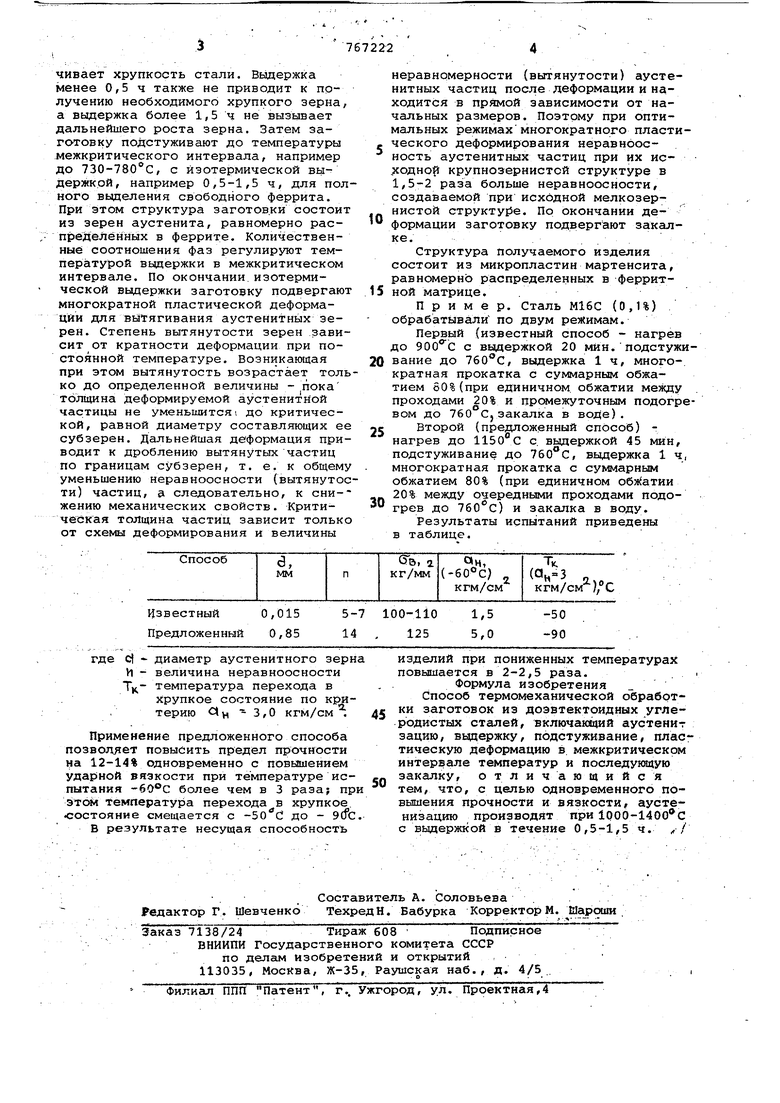

Пример. Сталь М16С (0,1%) обрабатывали по двум режимам.

Первый (известный способ - нагрев до с выдержкой 20 мин. подстужи0 вание до 760с, выдержка 1 ч, много-, кратная прокатка с суммарным обжатием 50%(при единичном, обжатии меаду проходами 20% и промежуточным подогревом до 760 Cjзакалка в воДе).

5 Второй (предложенный способ) нагрев до с. выдержкой 45 мин, подстуживание до , выдержка 1 ч, многократная прокатка с суммарным обжатием 80% (при единичном обзйатии

20% между очередными проходами подо грев до ) и закалка в воду.

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| СТАЛИ С ПАКЕТНО-СЕТЧАТОЙ МАРТЕНСИТ-АУСТЕНИТНОЙ МИКРОСТРУКТУРОЙ, ПОДВЕРГАЕМЫЕ ХОЛОДНОЙ ОБРАБОТКЕ | 2003 |

|

RU2301838C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

Авторы

Даты

1980-09-30—Публикация

1978-03-20—Подача