(54) ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА ФУТЕРОВКИ ПОДИНЫ ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2202003C2 |

| ИНТЕНСИФИЦИРОВАННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1995 |

|

RU2092618C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2149924C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| Отражательная печь для переплава алюминиевого лома | 2017 |

|

RU2657948C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2717754C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2010 |

|

RU2458185C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729675C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

Р зобретение относится к цветной металлургии, а именно к электролитическому способу производства легких металло и направлено на совершенствование конс рукции электролизера, В настоящее время в магниевой промыишешюсти эксплуатируются электролисеры, футеровка которых состоит из огнеупорного и теплоизоляционного слоев. Как правило, огнеупорный слой состоит из шамотного кирпича, теплоизоляционный из диатомитового. Одним из сушественных недостатков этих электролизеров является высокая теплопрово-дность подины, что приводит к образованию настылей, накапливанию шлама, а в конечном итоге к уменьшению выхода по току, увеличению расхода элек троэнергии, снижению производительности электролизера и т.п. Причиной высокой теплопровооности футеровки подины существующих электролизеров являются недостаточно высокие теплоизолирующие свойства применяемых материалов и несовершенство ее конструктивного исполнения. Известен электролизер, в котором внутренняя поверхность футеровки облицована металлическими листами в виде соединенных между собой панелей, что позволяет всю футеровку выполнить из диатомитового кирпича, обладающего более высокими теплоизоляционными свойствами il. Однако применить это техническое решение в производстве затруднительно так как непосредственный контакт облицовки t с электролитом и хлором приводит к быстрому ее выходу из строя И загрязнению электролита железом, неизбежно коробление облицовки в результате различия коэффициентов термического расширения облицовки и футеровки, а также значительной площади-облицовки, подовая часть облицовки связана с катодами , что снизит выход по току в результате увеличения потерь магния со шламом. Наиболее близким по технической сущности и достигаемоь-гу эффекту предлагаемому является электролизер для получения легких металлов (например, алюминия), содержащий заключенную в металлический кожух футерованную огнеупорным матер1(1алрм ванну с установленными в ней электродами и имеющий теплоизоляцию в виде воздушного слоя. Для теплового регулирования воздух подают в коробчатые секции, обрамляющие днише кожуха стены электролизера, причем каждая секция имеет окно с заслонкой для регулирования количества приточного возду- ха 12,

Оааако указанный электролизер обладает рядом недостатков. Во-первых, коробчатые секции электролизера не только непосредственно связаны с окружающей средой, но и предполагают организацию принудительной циркуляции воздуха, для чего каждая сегщкя снабжена окном с заслонкой. Это предопреде;шет интенсивную кон:векцию Boaijyxa в секции и теплообмен с окружающей средой, что не только не улучшает теплоизоляцию подины, но и ухудшает ее. Во-вторых, конструктивное исполнение теплоизоляции предполагает значителыг ао поверхность контакта между ограничивающими воздушную прослойку плоскостями, так как коробчатые секции образованы днищем,металлического кожуха, , металлическими двутавровыми , балками и горизонтальной плоскостью, которая также может быть изготовлена из стали. Зто неизбежно приведет к значительным потерям тепла через конструктивные элементы электролизера, минуя воздушный зазор, что снизит эффективность теплоизоляции. В-третьих, теплоизоляция только цнища ко5куха не решает вопросов повышения технологических показателей применительно к получению магния, так как зоной наиболее интенсивного настылеобразования являются углы рабочего объема электролизера. Образование настылей в углах приводит к охлаждению близлежаш;ак участков подины и дальнейшему распространению настылей. Указанные продессы обусловлены тем, что основной тенпоотдающей поверхностью подины является нютняя часть вертикальных стен.

Цель изобретения - повышение механической прочности конструкции и увеличение выхода магния по току.

Указанная цель достигается тем, что теплоизоляция электролизера вьшолнена в виде одного или нескольких воздушных слоев, каждый из которых изолирован от юкружающей среды и расположен вдоль

внутренней поверхности шпппа кожуха и части стен выше подошвы электродов на 0,5-1,5 расстояния электрод-подина, а по крайней мере одной ограничивающей

его поверхностью является огнеупорный блок, противоположные поверхности которого, расположенные вдоль кожуха, снабжены соосно размещенными опорами, предпочтительно пятачкового типа, с общей

площадью их не более 1/35 поверхностей блоков, на которых расположены опорь, При этом каждый воздушный слой изолирован друг от друга. Футеровка электролизера может быть выполнена из блоков,

поверхность которых покрыта непропитывающимся материалом, предпочтительно кремнийорганическим лаком.

Необходимость изоляции каждой из воздушных просаоек друг от друга и от

окружающей среды обусловлена различием температуры. При наличии связи между воздущными- прослойками и окружающей средой неизбежно возникновение конвекции воздуха и непосредственный теплообмен. Это приведет к снижению теплоизолирующих свойств воздушных прослоек. Влияние указанных процессов на настылеобразование проверено на практике. Температура воздуха Б воздушной прослойке

электролизера при отсутствии связи с окружающей средой составляет 70 при температуре окружающей среды . В этих условиях настыль на подине электролизера отсутствовала. При

наличии связи с окружающей средой средний уровень настылей на подине электролизера составил 30 мм.

Наличие воздушных прослоек на части вертикальных стен выше подошвы электродов на 0,5-1,5 расстояния электрод-подина необходимо длд снижения настылеобразования в углах t)a6c4ero объема ванны. В этом случае резко возрастает количество тепла, аккумулированное футеровкой

подины, увеличивается температура ее верхнего слоя и снижается дастылеобразование, так как основной теплоотдающей поверхностью подины является нижняя часть вертикальных стен. Если теплоизоляция стен выше подошвы электродов больше 1,5 расстояния электрод-подина, то возможно нарушение теплового режима работы электролизера, так как основной теплоотдающей поверхностью кожуха

являются его вертикальные Стены, имеющие непосредственный контакт с рабочим объемом ванны. Теплопотери в окружающую среду днищем кожуха в данном случае снижаются в 2 раза, а соответству572

юшйми участками стен - в 3 раза. Повышение эффективности извлечения щлама обеспечивает нормальный тепловой режим работы электролизера, что связано с уменьшением истинной плотности тока в результате снижения пассивации катодов.

Расположение воздушных прослоек внут ри футеровки позволяет также снизить расход огнеупорных материалов и уменьшить простои электролизера при капитальных ремонтах. Использованием менее теплопроводных в сравнении с известными техническими решениями материалов, например блоков из огнеупорного бетона, снабженных опорами пятачкового типа, достигается минимальная поверхность контакта между блоками, а также блоками и кожухом, что в значительной мере сокращает приток тепла к кожуху, а значит потери в окружаюшую среду, минуя воздушный зазор. Количество опор пятачкового типа выбирается из соображений механической прочности и обеспечения.необходимой теплоизоляции подины. Экспериментально установлено, iтo суммарная площадь опор должна составлять не более 1/35 общей площади поверхностей блоков на которых они расположены. Опоры расположенных на противоположных плоскостях блоков желательно размещать соосно, что обеспечивает механическую прочность конструкции и необходимую теплоизоляцию подины. Предлагаемая конструкция электропи зера создает благоприятные условия для внедрения блочных методов ремонта и монтажа магниевых электролизеров. Устраняется повышенная теплопроводность футеровки подины блочных электролизеров, обусловленная недостаточно высокими теплоизолирующими свойствами огнеупорных бетонов, а также сложность se- монтажа блочных электролизеров, связан ная с пропиткой огнеупорных блоков элек тролитом и значительной поверхностью контакту между огнеупорным и теплоизоляционным слоями футеровки. Использование бетонных блоков, снабженных опорами пятачкового типа, резко сокращает поверхность контакта и облегчает дэмонтаж электролизера. Учитывая повышенную пористость ОГ неупорного бетона, а также необходимост чиспользования многослойной воздушной теплоизоляции, может возникн-уть потребность в предотвращении возможности ог|неупорных блоков электролитом. Это мо46

«ет быГь достигнуто покрытием поверхности огнеупорных блоков непропитыва1ощимся материалом, например кремнийорганическим лаком.

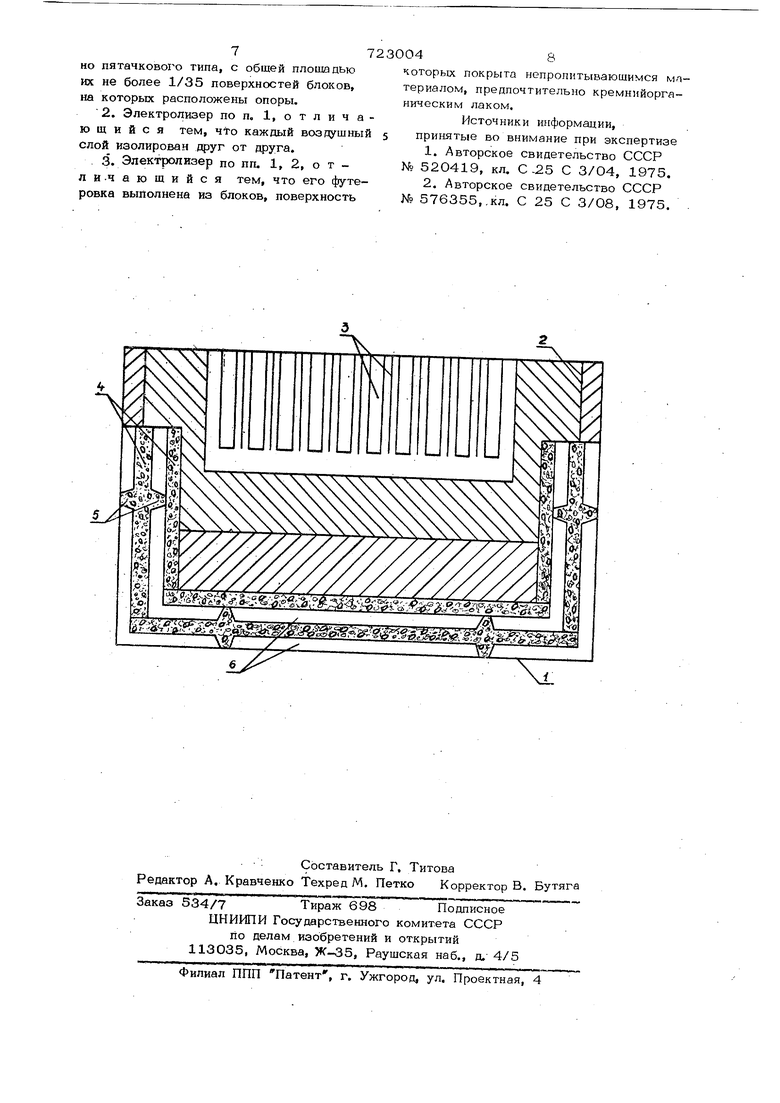

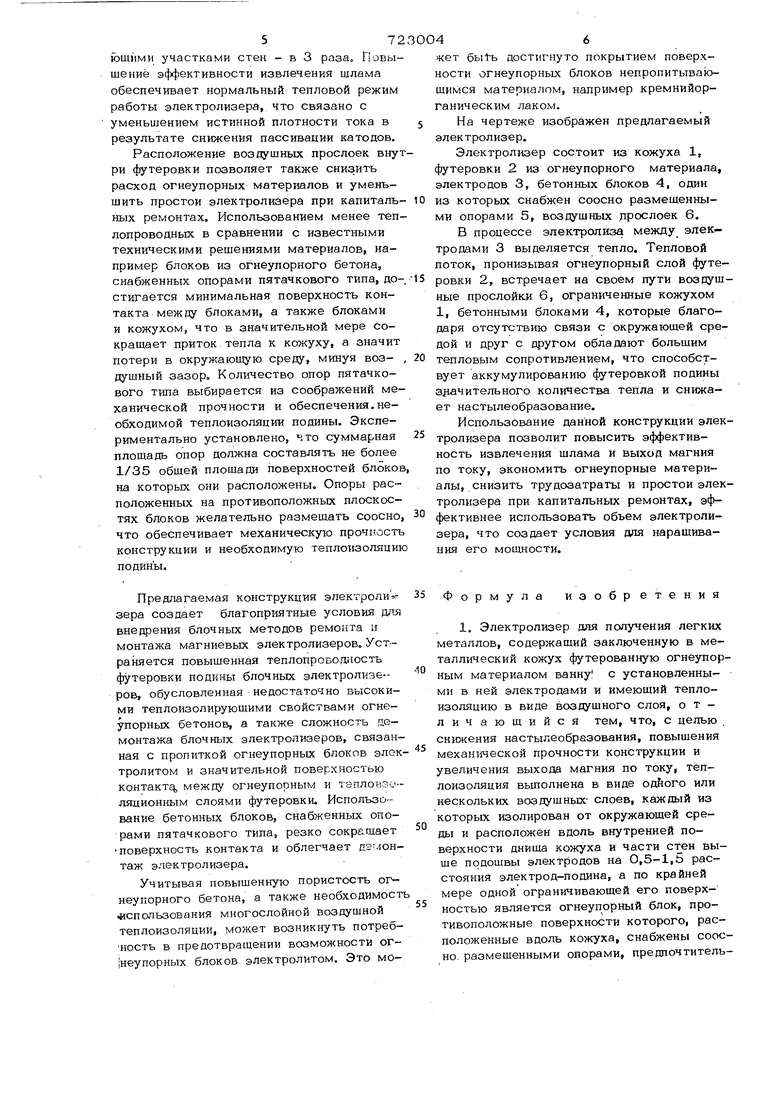

На чертеже изображен предлагаемый

электролизер.

Электролизер состоит из кожуха 1, футеровки 2 из огнеупорного материала, электродов 3, бетонных блоков 4, один из которых снабжен соосно размещенными опорами 5, воздушных ррослоек 6.

В процессе электролиза между электродами 3 выделяется тепло. Тепловой поток, пронизывая огнеупорный слой футе-

ровки 2, встречает на своем пути воздушные прослойки б, ограниченные кожухом 1, бетонными блоками 4, которые благодаря отсутствию связи с окружающей средой и друг с другом обладают большим

тепловым сопротивлением, что способствует аккумулированию футеровкой подины значительного количества тепла и снижает настылеобразование.

Использование данной конструкции электролизера позволит повысить эффективность извлечения шлама и выход магния по току, экономить огнеупорные материалы, снизить трудозатраты и простои электролизера при капитальных ремонтах, эф-

фективнее использовать объем электролизера, что создает условия для наращивания его МОШ.НОСТИ, Формула изобретения 1. Электролизер для получения легких металлов, содержащий заключенную в металлический кожух футерованную огнеупорным материалом ванну с установленными в ней электродами и имеющий теплоизоляцию в виде воздушного слоя, отличающийся тем, что, с целью снижения настылеобразования, повыщения механической прочности конструкции и увеличения выхода магния по току, теплоизоляция вьшолнена в виде одйого или нескольких воздушных- слоев, каждый из которых изолирован от окружающей среды и расположен вдоль внутренней поверхности днища кожуха и части стен выше подошвы электродов на 0,5-1,5 расстояния электрод-подина, а по крайней мере одной ограничивающей его поверхностью является огнеупорный блок, противоположные поверхности которого, расположенные вдоль кожуха, снабжены соосно. размещенными опорами, предпочтительно пятачкового типа, с обшей площадью их не более 1/35 поверхностей блоков, на которых расположены опоры. 2. Электролизер по п. 1, о т л и ч а ю щ и и с я тем, что каждый воздушны слой изолирован друг от друга. 3. Электролизер по пп, 1, 2, о т ли-чаюшийся тем, что его футеровка выполнена из блоков, поверхность

/.

ж. 048 которых покрыта непропнтываюшимся материалом, предпочтительно кремнийорганическим лаком. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР NO 520419, кл. С-25 С 3/04, 1975. 2.Авторское свидетельство СССР № 576355,.кл. С 25 С 3/08, 1975.

Авторы

Даты

1980-03-25—Публикация

1978-03-21—Подача