Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - двух ванная отражательная печь (Источник информации М.С. Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987. стр. 87-89), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы.

Считаю, что печь, взятая за аналог, имеет следующие недостатки:

1. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

2. Печь не имеет системы пыле газоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

3. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

4. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

5. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двух ванная отражательная печь с копильником для переплава алюминиевого лома (Источник информации В.А. Трусов патент №2522283), содержащая как в заявленной печи корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, газоходы, сливные летки. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет экономайзера, уменьшающего потери тепла во внешнюю среду.

2. Стены печи у загрузочных окон выложены прямым огнеупорным кирпичом, а не огнеупорными блоками, поэтому быстрее разрушаются при загрузке печи шихтой.

3. В печи для футеровки подин используются подовые блоки МЛСП, а не подовые блоки КС-95, которые значительно увеличивают срок службы печи.

4. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

5. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двух ванная отражательная печь для переплава алюминиевого лома (Источник информации В.А. Трусов патент №2617087), являющаяся наиболее близкой (прототипом), содержащая как в заявленной печи корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, газоходы, сливные летки. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет экономайзера, уменьшающего потери тепла во внешнюю среду.

2. Использование перемещающейся по рельсам платформы с установленными на ней двумя поворотными приставными стальными желобами усложняют конструкцию.

3. В печи для футеровки наклонных площадок подин используются подовые блоки МКП-72, а не подовые блоки КС-95, которые значительно увеличивают срок службы печи.

4. Использование двухступенчатой установки пыле газоочистки усложняет конструкцию печи.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной газовой двухванной отражательной печи для переплава алюминиевого лома, простой конструкции, герметичной, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду, а также увеличить срок ее эксплуатации и ввести в состав печи четыре поворотных желоба и экономайзер.

Технический результат - разработанная печь является простой по конструкции, герметичной, имеющей большой срок эксплуатации, высокопроизводительной, позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым, кроме того, увеличить зону обслуживания при заливке и ввести экономайзер для нагрева воды, используемой в технологических целях.

Указанный технический результат достигается за счет того, что в двух ванную отражательную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две накопительные ванны и две наклонные площадки, ограниченные подом и стенками, свод, две сливные летки и газоход, согласно предлагаемому изобретению, введен сварной каркас, залитый бетоном с наполнителем диатомитовой крошкой и имеющий три теплоизоляционных слоя из легковесного кирпича ШЛ-0,4 и листового асбокартона под подиной, три теплоизоляционных слоя из легковесного кирпича ШЛ-0,4 и четыре листового асбокартона под наклонной площадкой.

Бетон с наполнителем диатомитовой крошкой, три теплоизоляционных слоя из легковесного кирпича ШЛ-0,4 и листового асбокартона под подиной, три теплоизоляционных слоя из легковесного кирпича ШЛ-0,4 и четыре листового асбокартона под наклонной площадкой позволяют снизить потери тепла.

Кроме того, накопительные ванны и наклонные площадки выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона, и имеют подбивку из диатомитовой крошки смешанной с измельченной асбестовой крошкой, при этом срок службы печи увеличивается из-за использования корундовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5 лет). Применением корундовых блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из трех слоев листового асбокартона и подбивки из диатомитовой крошки смешанной с измельченной асбестовой крошкой позволяет дополнительно сохранять температуру металла в ваннах и наклонных площадках.

Существенно отметить, что предлагаемая двухванная отражательная печь для переплава алюминиевого лома над каждой наклонной площадкой и каждой ванной имеет два больших свода: нижний и верхний, расположенных один над другим, между ними имеется промежуток, выполняющий роль дымохода. Предлагаемая конструкция сводов позволяет: во - первых, использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего свода с двух сторон и верхнего свода с нижней стороны, повысить тепловой к.п.д. печи; во - вторых, аккумулированное тепло позволяет увеличить скорость проплавления шихты и снизить расход природного газа. Благодаря такому решению, каждый нижний большой свод омывается с двух сторон раскаленными дымовыми газами, тепло отражается на ванну и наклонную площадку, естественно, двухванная отражательная печь проплавляет больше алюминиевого лома.

Вместе с тем, отражательная печь для переплава алюминиевого лома имеет в передней торцевой стене ряд инжекционных горелок среднего давления: шесть трех рядных тридцати трех смесительных горелок, направленных под углом 30° на шихту, находящуюся на наклонных площадках, а также в задней торцевой стене имеет шесть трех рядных тридцати трех смесительных горелок, направленных под углом 35° на ванны с расплавленным металлом. Такое расположение горелок позволяет добиться высокой скорости плавки, снизить угар (по практическим данным), а также загружать незагрязненную шихту через два шлаковых окна и быстро ее переплавлять. Общая тепловая мощность горелок составляет 14400 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом каждая из двенадцати горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 26° к их осям, а также горелка содержит кожух, приваренный к газораспределительной камере, кроме того, в газораспределительной камере размещены: в первом ряду одиннадцать смесителей с длинными насадками, имеющими на внутренней поверхности 16 литых ребер, во втором ряду 11 смесителей без насадок, в третьем ряду размещены 11 смесителей с насадками, имеющими устройство для окончательного перемешивания газовоздушной смеси.

Следует отметить, что каждый смеситель верхнего ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 400 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 310 мм с наружным ∅ 69 мм, на внутренней поверхности которой ∅ 45 мм имеются 16 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски для удобства ее навинчивания на смеситель и свинчивания с него. Смесители первого ряда с насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела первого ряда до 3,8 м.

Более того, каждый смеситель второго ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 400 мм и внутренним ∅ 45 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители второго ряда, а также литого стабилизирующего пламя туннеля позволяют получить длину факела до 1,7 м.

Следует отметить, что каждый смеситель третьего ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 65×10 мм длиной 285 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 115 мм с наружным ∅ 69 мм и внутренней резьбой длиной 15 мм, причем насадка имеет устройство для окончательного перемешивания газо воздушной смеси, в проточку насадки заваривается диск толщиной 10 мм с наружным диаметром 46 мм, имеющий пазы шириной 2,5 мм, а с торца навинчивается диск с лысками и наружным диаметром 69 мм, имеющий одно центральное диаметром 5 мм и восемь отверстий диаметром 2,5 мм, просверленых по диаметру 20 мм, а двенадцать отверстий диаметром 1,6 мм, просверленых под углом 25° к оси насадки. Конструкция насадки позволяет получить факел длиной 800 мм, причем насадки к смесителям в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

Мало того, каждая горелка имеет устройство для регулирования расхода воздуха, состоящее из: двух стальных направляющих, приваренных к газораспределительной камере, двух шпилек, регулятора, двух гаек - барашек и двух пружинных шайб. Устройство для регулирования расхода воздуха позволяет регулировать инжектируемый в горелку воздух, а также позволяет использовать в горелке природные газы различных месторождений России, стран СНГ и мира.

При этом двухванная отражательная печь для переплава алюминиевого лома имеет четыре поворотных футерованных желоба, которые можно поворачивать в процессе разливки жидкого металла и имеет в конструкции четыре промежуточных носка, четыре поворотные футерованные чаши с приваренным в каждой в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника, а его наружная обойма зафиксирована в кронштейне, который закреплен в задней стене печи, причем к каждой поворотной футерованной чаше приварен футерованный желоб с двумя ручками, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 142°. Такая конструкция каждого поворотного желоба на шариковом подшипнике позволяет очень легко вращать его во время разливки жидкого металла, что улучшает условия труда обслуживающего персонала.

Более того, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов, диатомитовой крошки и теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

При всем при этом печь имеет экономайзер, который размещается в борове, выложенного из полуторного кирпича, имеет тройной слой теплоизоляции из термовойлока и представляет собой П-образную коробчатой формы конструкцию с внутренними размерами в сечении 40×55 мм и длину 6,5 метров, причем конструкция экономайзера сварная, сварена из стали 12Х18Н9Т, при этом боров с экономайзером опирается на 8 опор. Экономайзер позволяет нагревать воду для технологических нужд теплом отводящих дымовых газов.

Существенно отметить, что верхний большой свод печи имеет двойной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 и сверху его уложен двойной слой огнеупорных теплоизоляционных матов. Это дополнительно уменьшает теплопотери из печи.

Кроме того, печь имеет четыре привода подъема и опускания заслонок печи, состоящий каждый из электродвигателя, муфты, червячного редуктора, двух шкивов, цепи, троса, серьги, противовеса, защиты противовеса, копиров, барабана, двух страховочных цепей и заслонки с тройным теплоизоляционным слоем листового асбокартона, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ - 0,4 выступающим за раму на 40-45 мм и образующим при закрытии надежный «замок», что способствует уменьшению угара и снижению теплопотерь.

Следует отметить, задняя (леточная) стена в двух ваннах выполнена расширяющейся к верху, что позволяет дымовым газам плавнее осуществлять поворот к дымоходу, выложенному в передней стенке печи и производить нагрев нижней стороны больших нижних сводов, которые затем отражают аккумулированное тепло на ванны и наклонные площадки.

Следует подчеркнуть, что разделяющая поды и наклонные площадки стена частично оформлена корундовых блоками КС- 95, которые имеют высокую огнеупорность и большой срок службы. При загрузке шихты она меньше разрушается, чем если бы стена была выложена полностью кирпичом. Наконец, печь выполнена с возможностью работы на естественной и искусственной тяге с четырех блочной установкой пыле газоочистки в «кипящем слое», оснащенной 32 -мя рукавными фильтрами, восьмью загрузочными решетками с отверстиями, для загрузки на них слоя адсорбента, состоящего из извести пушонки, активированного угля, селикагеля, березового угля, при этом четырех блочная установка пыле газоочистки имеет следующие технические характеристики: производительность по очищаемому газу 38 100 м3/час; площадь поверхности фильтрования 52 м2; количество рукавных фильтров 32 шт; толщина слоя адсорбента до 0,35 м; степень очистки по фтористому водороду 72%; степень очистки по окиси меди 85%; степень очистки по окиси углерода 94%; степень очистки по окиси азота 86%; степень очистки по окиси алюминия 81%; степень очистки по пыли 94%; температура очищаемого газа от 20 до 100°С; температура наружной поверхности установки от 45 до 55°С; уровень звука не более 80 ДБА; энергетические затраты на очистку 6 кВт/ч.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Наличие наклонной площадки позволяет вести в печи переплавку несортированного от инородных включений лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл.

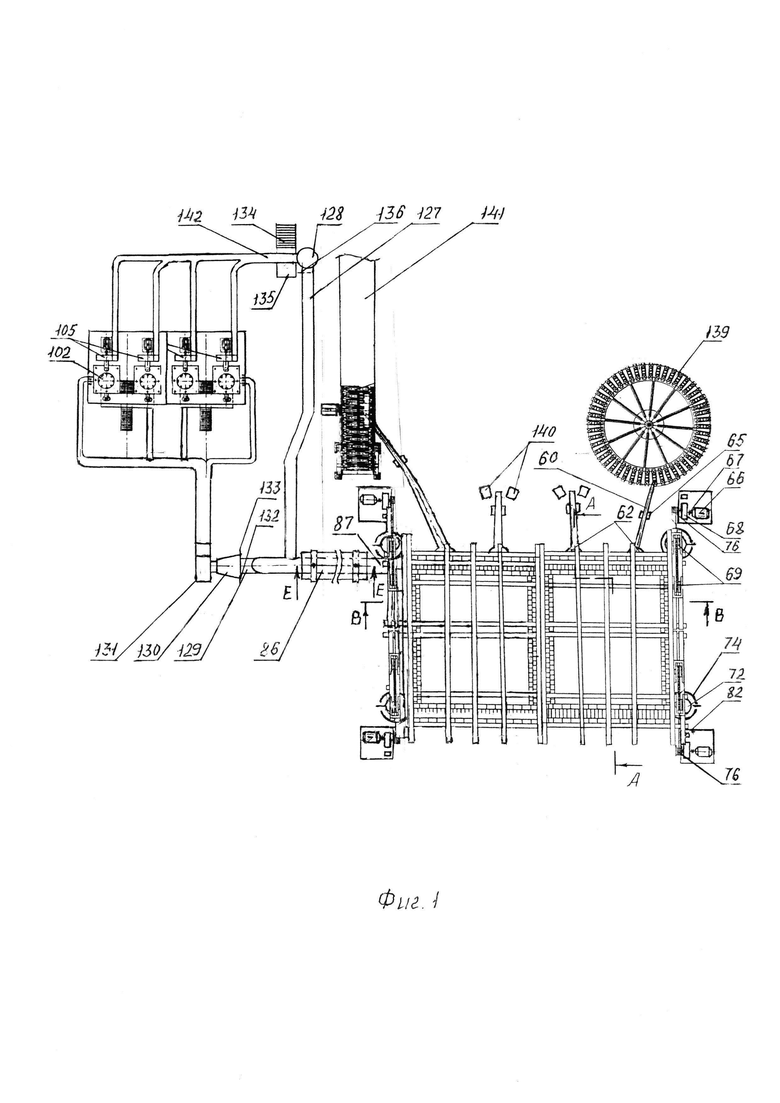

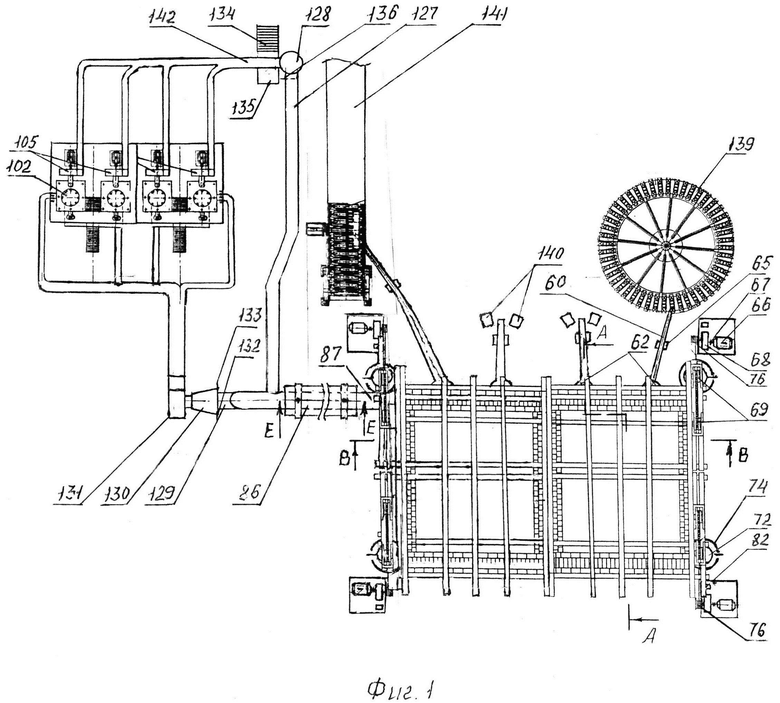

На фиг. 1. Вид печи, четырех блочной установки пылегазоочистки и разливочного оборудования в плане.

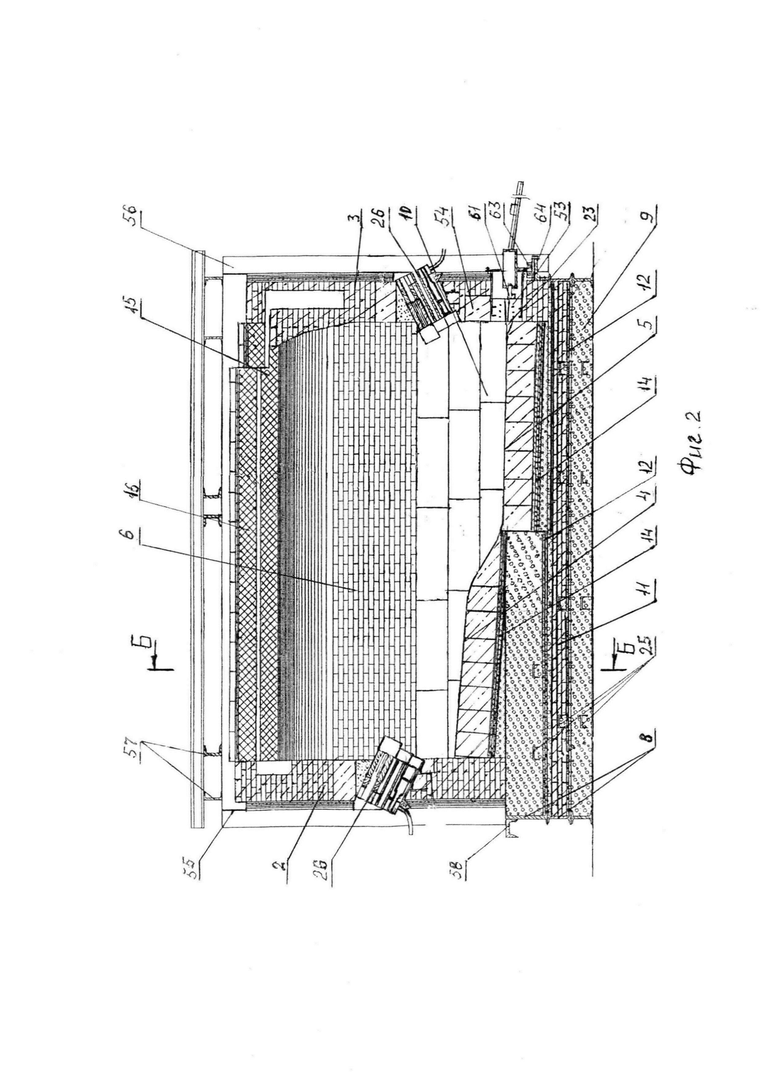

На фиг. 2. Продольный разрез печи А-А.

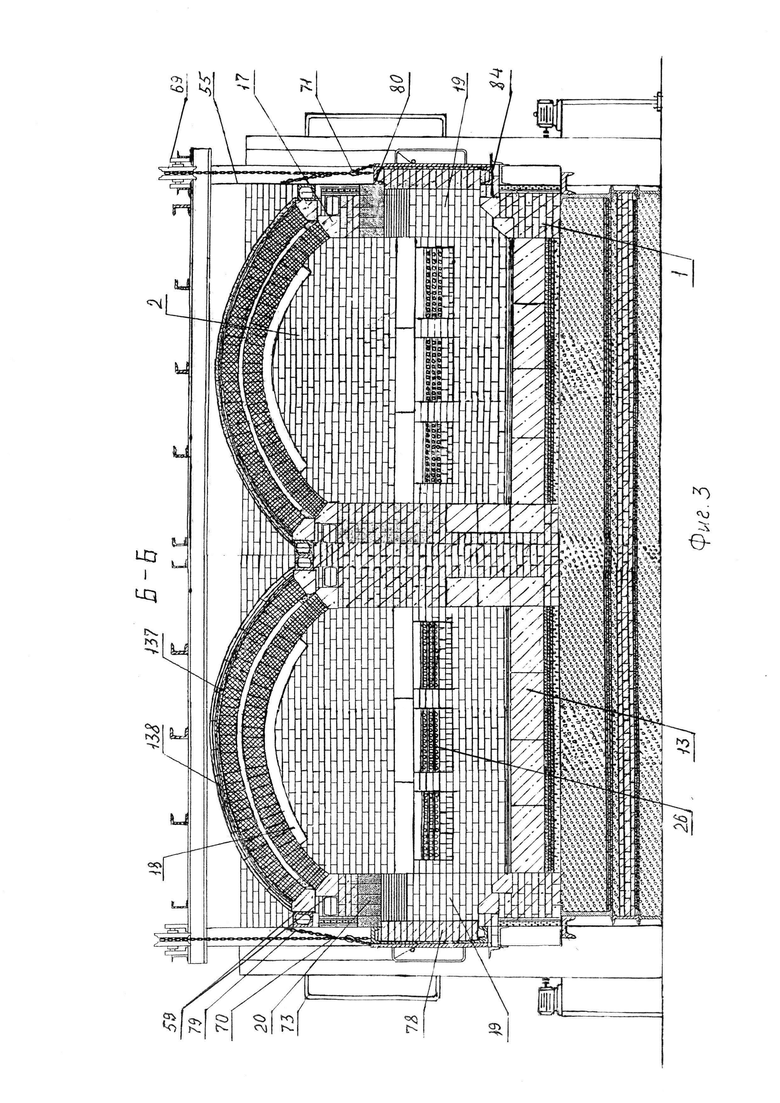

На фиг. 3. Поперечный разрез печи Б-Б (вид горелочного пояса и дымохода).

На фиг. 4. Поперечный разрез печи В-В (вид леток).

На фиг. 5. Вид в плане трех рядной тридцати трех смесительной горелки.

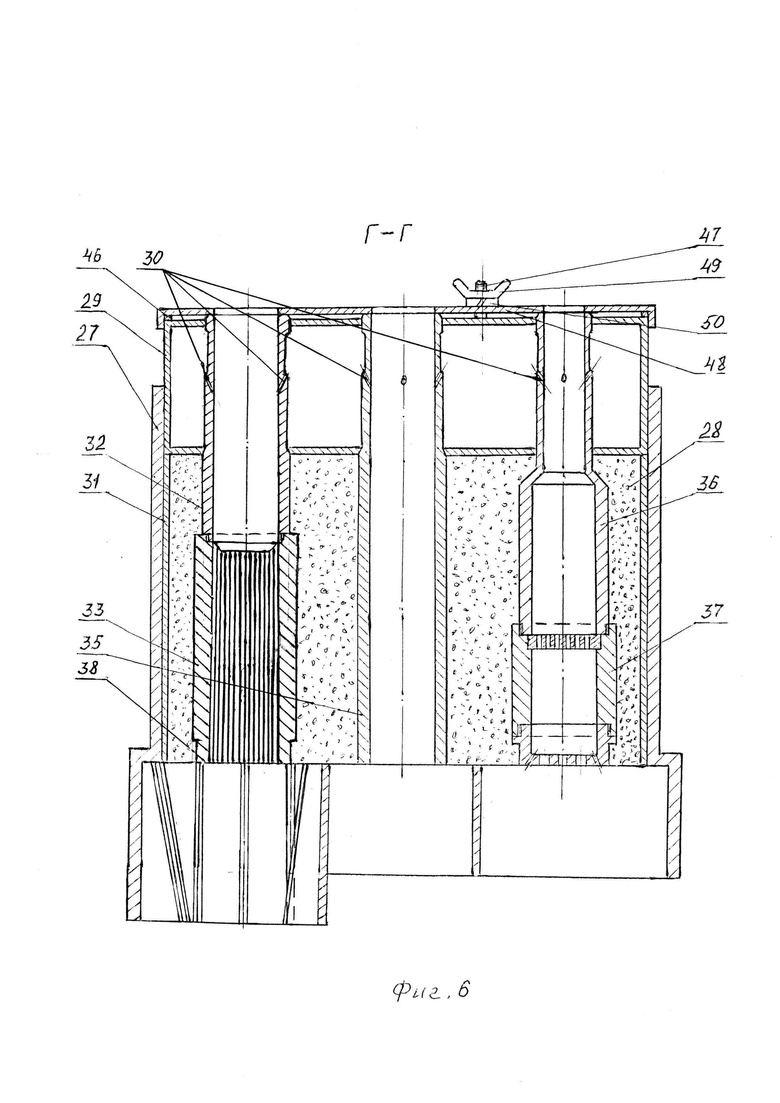

На фиг. 6. Разрез Г-Г трех рядной тридцати трех смесительной горелки.

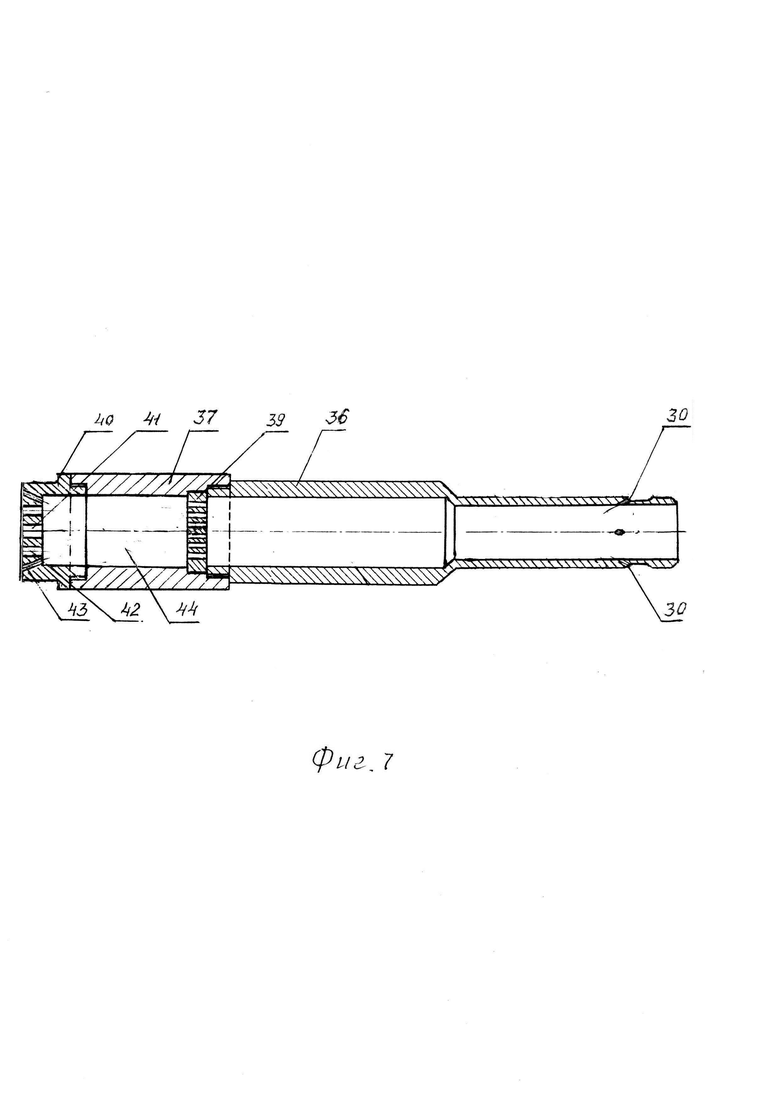

На фиг. 7. Смеситель третьего ряда трех рядной тридцати трех смесительной горелки.

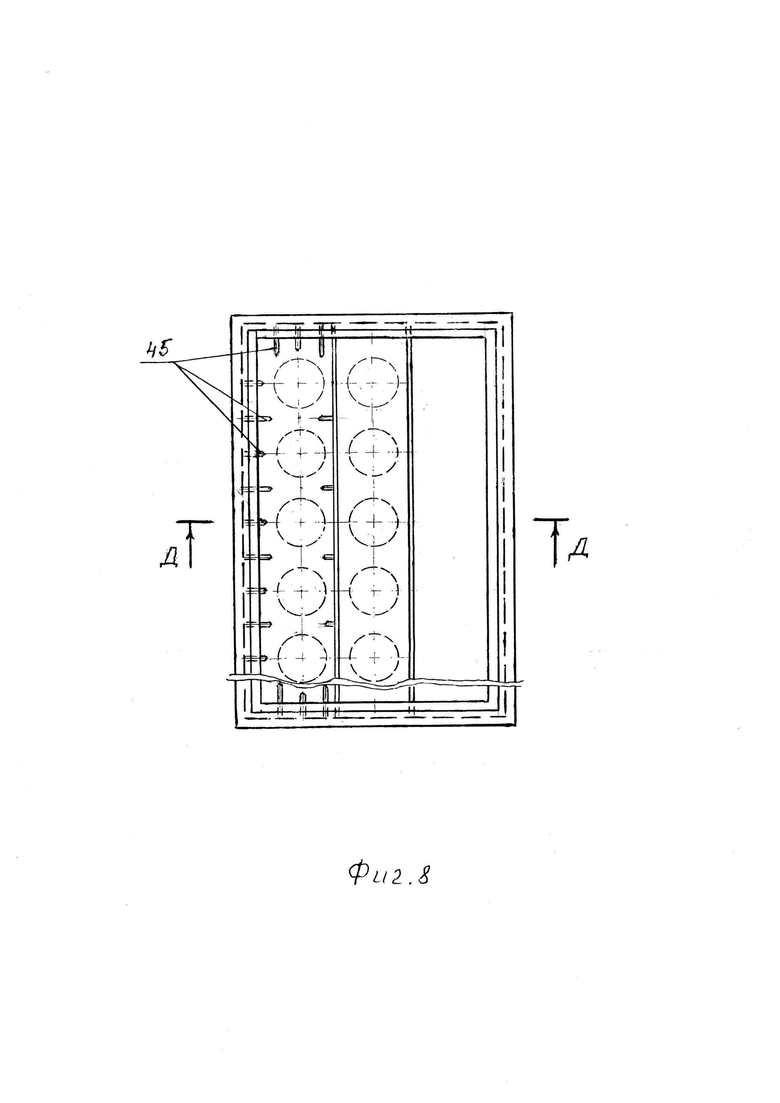

На фиг. 8. Вид в плане горелочного туннеля трех рядной тридцати трех смесительной горелки.

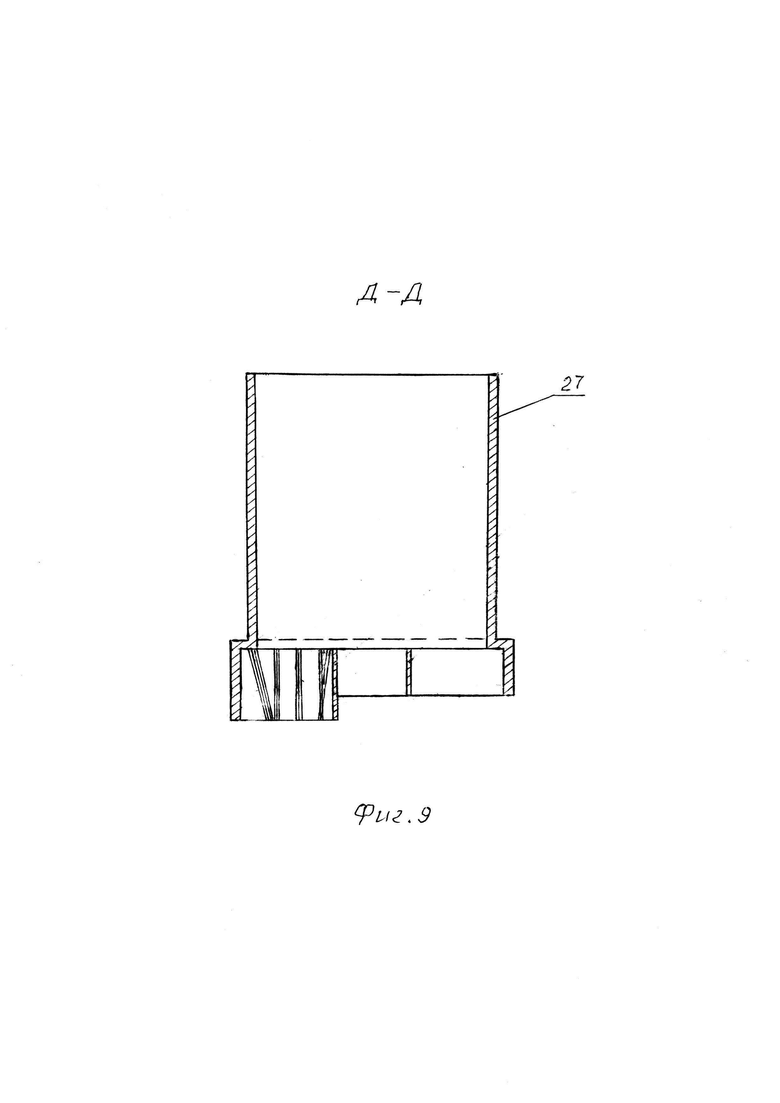

На фиг. 9. Разрез Д-Д горелочного туннеля.

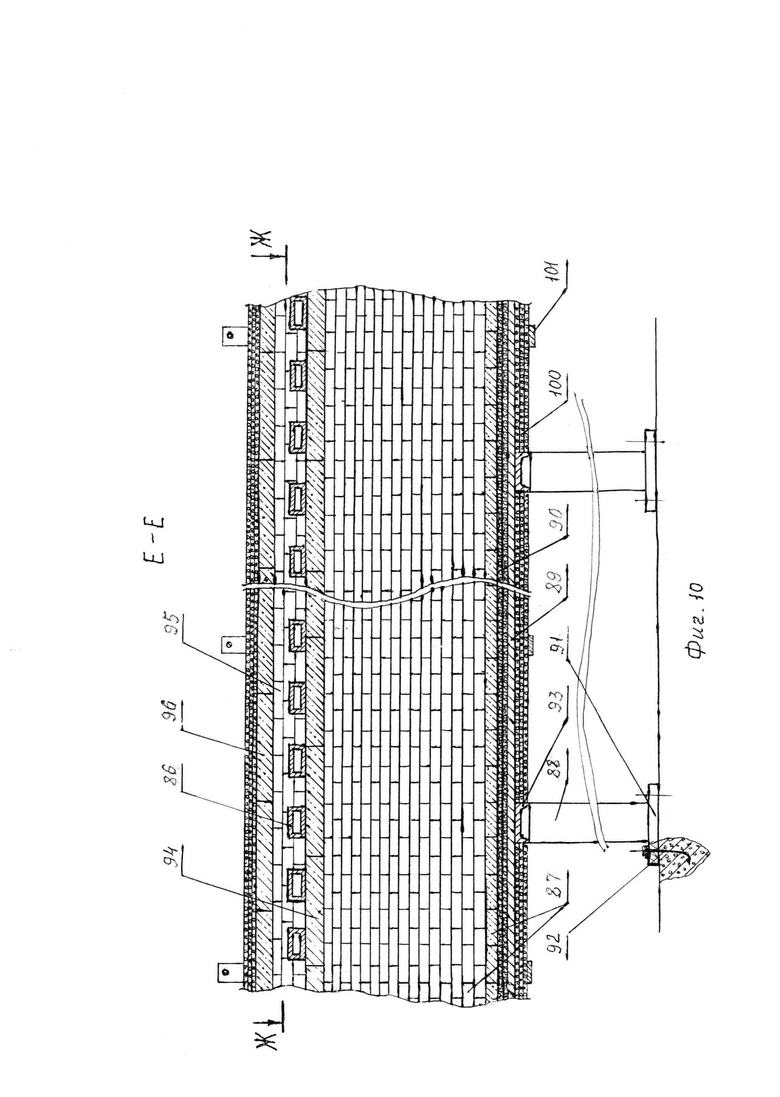

На фиг. 10. Продольный разрез Е-Е экономайзера.

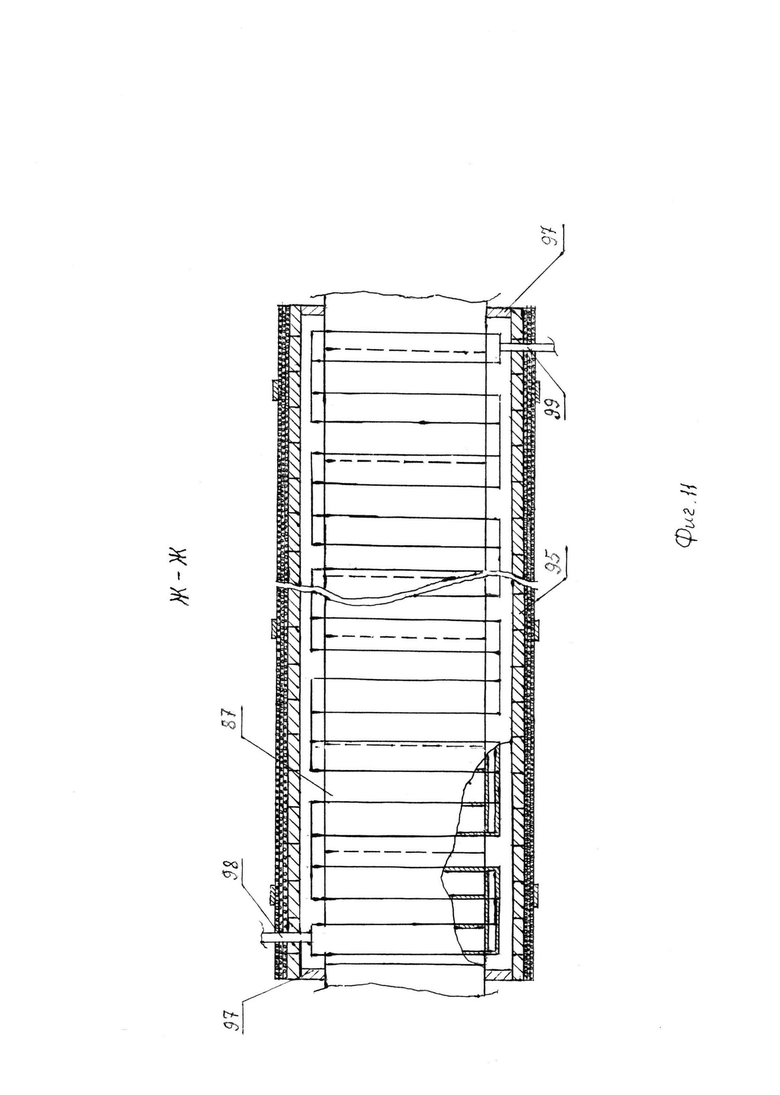

На фиг. 11. Разрез Ж-Ж экономайзера.

На фиг. 12. Фронтальный вид четырех блочной установки пыле газоочистки.

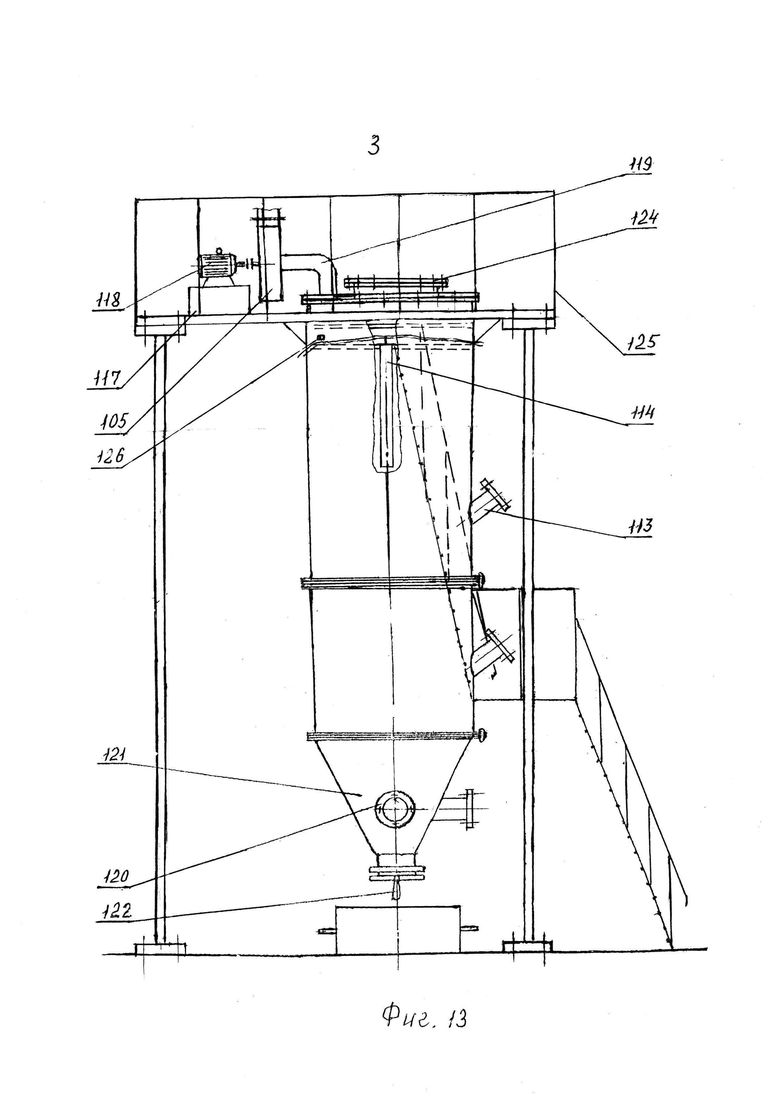

На фиг. 13. Вид 3 четырех блочной установки пыле газоочистки.

Предлагаемая двухванная отражательная печь для переплава алюминиевого лома (далее печь) содержит корпус, образованный огнеупорными наружными боковыми 1, передней 2 и задней 3 торцевыми стенками, при этом наклонные площадки 4 и поды 5 разделены стеной 6. Передняя 2 торцевая стена выложена в два кирпича, задняя 3 торцевая стена выложена в два, а боковые стены 1 выложены в два с половиной кирпича ША 1 №5 ГОСТ 8691- 73 фиг. 2, 4. Стена 6 выложена в пять кирпичей, причем разделяющая поды 5 и наклонные площадки 4 стена 6 частично оформлена корундовых блоками КС- 95 поз. 7, которые имеют высокую огнеупорность и большой срок службы. При загрузке шихты она меньше разрушается, чем если бы стена 6 была выложена полностью кирпичом.

Корпус смонтирован на металлическом каркасе 8, во внутренней полости металлического каркаса 8 на теплоизоляционной подушке 9 из бетона с наполнителем диатомитовой крошкой размещена накопительная ванна 10. В теплоизоляционной подушке 9 кроме бетона с наполнителем диатомитовой крошкой имеются три теплоизоляционных слоя 11 из легковесного кирпича марки ШЛ- 0,4 под подиной 5 и под наклонной площадкой 4, более того, имеются три слоя толщиной 10 мм листового асбокартона 12 под подиной 5 и четыре толщиной 22 мм поз. 12 под наклонной площадкой 4. Бетон с наполнителем диатомитовой крошкой, три теплоизоляционных слоя 11 из легковесного кирпича марки ШЛ- 0,4 под подиной 5 и под наклонной площадкой 4, а также дополнительно три слоя толщиной 10 мм листового асбокартона 12 под подиной 5 и четыре толщиной 22 мм под наклонной площадкой 4 позволяют снизить потери тепла.

Подина 5 и наклонная площадка 4 выполнены из корундовых блоков КС-95 поз. 13, уложенных на три слоя асбокартона 14, и имеют подбивку из диатомитовой крошки смешанной с измельченной асбестовой крошкой. Срок службы печи по сравнению с прототипом увеличивается из-за использования корундовых блоков КС-95 поз. 13, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5 лет) фиг. 3, 4. Применением корундовых блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из трех слоев листового асбокартона 14 и подбивки из диатомитовой крошки смешанной с измельченной асбестовой крошкой позволяет дополнительно сохранять температуру металла в ванне 10 и наклонной площадке 4. Корундовые блоки КС-95 имеют размеры: большие - толщина 300 мм, ширина 400 мм, длина 1000 мм; малые-толщина 300 мм, ширина 400 мм, длина 500 мм.

Подина 5 ванны 10 глубиной 400 мм плавно переходит в наклонную площадку 4, являющуюся загрузочным столом. Над каждой ванной 10 и наклонной площадкой 4 собран нижний большой свод 15 и верхний большой свод 16, которые опираются на пятовые кирпичи ША1 №67 поз. 17, зафутерованные в огнеупорных боковых стенах 1 и стене 6. Нижний большой свод 15 и верхний большой свод 16 расположены один над другим, между ними имеется промежуток, выполняющий роль дымохода 18. Предлагаемая конструкция сводов позволяет: во - первых, использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего большого свода 15 с двух сторон и верхнего большого свода 16 с нижней стороны, повысить к.п.д. печи; во - вторых, аккумулированное тепло позволяет увеличить скорость проплавления шихты и снизить расход топлива. Благодаря отмеченному выше, каждый нижний большой свод 15 омывается с двух сторон раскаленными дымовыми газами, тепло отражается на ванну 10 и наклонную площадку 4, естественно, отражательная печь проплавляет больше алюминиевого лома.

Перед каждой наклонной площадкой 4 (сбоку) в корпусе печи выполнено загрузочное окно 19 фиг. 3. Первые малые своды 20 выполнены над загрузочными окнами 19 и опираются на пятовые кирпичи ША1 №67, причем, выложены по кружалам в 5 рядов из шамотного торцевого клина ША 1 №22 и №23 фиг. 3. Кладка свода загрузочных 19 и шлаковых окон выступает за стальной короб на 40-45 мм. В передней стенке 2 печи выложены дымоходы 18, выполненные в виде секторов. В задней стене 3 внизу расположены четыре летки 21, с одной стороны от которых в боковых стенах 1 выложены два шлаковых окна 22 для удаления шлака с поверхности расплавленного металла фиг. 4. Для затекания расплавленного металла в летки 21 и для удобства чистки леток 21 в процессе удаления переделок и шлака с подин 5 перед летками имеется выемка 23, выполненная в подовом блоке «болгаркой» в процессе футеровки печи. Вторые малые своды 24 выполнен над шлаковыми окнами 22 и опираются на пятовые кирпичи ША1 №67, причем, выложены по кружалам в 5 рядов из шамотного торцевого клина ША 1 №22 и №23 фиг. 4. В предложенной конструкции печи металлический каркас 8 имеет поперечины в виде швеллеров №16 поз. 25.

Вместе с тем, печь в передней 2 стене имеет ряд инжекционных горелок среднего давления: шесть трех рядных тридцати трех смесительных горелок 26, направленных под углом 30° на шихту, находящуюся на наклонных площадках 4, а также в задней 3 стене имеет шесть трех рядных тридцати трех смесительных горелок 26, направленных под углом 35 0 на ванны 10 с расплавленным металлом фиг. 2, 3, 4. Такое расположение горелок 26 позволяет добиться высокой скорости плавки, снизить угар (по практическим данным), а также загружать незагрязненную шихту через два шлаковых окна 22 и быстро ее переплавлять. Общая тепловая мощность горелок составляет 14400 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Разработанная автором каждая из двенадцати горелок 26 содержит литой стабилизирующий пламя туннель 27, огнеупорную набивную массу 28, смесители, объединенных общей сварной газораспределительной камерой 29, в каждом смесителе просверлено четыре сопла 30 под углом 26° к их осям, а также горелка 26 содержит кожух 31, приваренный к газораспределительной камере 29, кроме того, в газораспределительной камере 29 размещены: в первом ряду одиннадцать смесителей 32 с длинными насадками 33, имеющими на внутренней поверхности 16 литых ребер 34, во втором ряду 11 смесителей 35 без насадок, в третьем ряду размещены 11 смесителей 36 с насадками 37, имеющими устройство для окончательного перемешивания газовоздушной смеси.

Каждый смеситель 32 первого ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 400 мм, в которой по периферии просверлены четыре сопла 30 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка 33 длиной 310 мм с наружным ∅ 69 мм, на внутренней поверхности которой 0 45 мм имеются 16 литых ребер 34, литые ребра 34 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки 33 выфрезерованы две лыски 38 для удобства ее навинчивания на смеситель 32 и свинчивания с него. Смесители 32 первого ряда с насадками 33 и литыми в них ребрами 34, а также литого стабилизирующего пламя туннеля 27 позволяют увеличить длину факела первого ряда до 3,8 м.

Каждый смеситель 35 второго ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 400 мм и внутренним ∅ 45 мм, в которой по периферии просверлены четыре сопла 30 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители 35 второго ряда, а также литого стабилизирующего пламя туннеля 27 позволяют получить длину факела до 1,7 м.

Каждый смеситель 36 третьего ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 65×10 мм длиной 285 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла 30 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 36 имеется насадка 37 длиной 115 мм с наружным 0 69 мм и внутренней резьбой длиной 15 мм, причем насадка 37 имеет устройство для окончательного перемешивания газо воздушной смеси, в проточку насадки 37 заваривается диск 39 толщиной 10 мм с наружным диаметром 46 мм, имеющий пазы шириной 2,5 мм, а с торца навинчивается диск 40 с лысками и наружным диаметром 69 мм, имеющий одно центральное отверстие 41 диаметром 5 мм и восемь отверстий 42 диаметром 2,5 мм, просверленых по диаметру 20 мм, а двенадцать отверстий 43 диаметром 1,6 мм, просверленых под углом 25° к оси насадки фиг. 7. Конструкция насадки 37 позволяет получить факел длиной 800 мм, причем насадки к смесителям в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки. Следует отметить, что смеситель 36 имеет окончательную камеру смешения 44.

Литой стабилизирующий пламя туннель 27 в нижней части разделен двумя перегородками толщиной 3 мм, которые делят его на три ряда в верхнем ряду литого стабилизирующего пламя туннеля 27 выполнены ребра 45 толщиной 2,5 мм, которые со стороны движения газо воздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 35° фиг. 8, 9. Следует отметить, что в верхнем и центральном ряду пунктирными линиями на горизонтальной проекции условно, для наглядности, показаны смесители. При этом смесители всех рядов, насадки к смесителям, литой стабилизирующий пламя туннель 27, все детали насадок смесителей 36 третьего ряда изготавливают из жаростойкого чугуна Х28НД3Ю2. Жаростойкий чугун, используемый в качестве материала для изготовления смесителей всех рядов, насадок к смесителям, литого стабилизирующего пламя туннеля 27, всех деталей насадок 37 смесителей 36 третьего ряда позволяет значительно увеличить срок службы горелки.

Экспериментально разработана автором и проверена на газовых плавильных печах следующая огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями в % по весу:

Приведенная огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1660°С, естественно, срок службы горелки значительно увеличивается.

В горелку введено устройство для регулирования расхода воздуха состоящее из: двух стальных направляющих 46, приваренных к газораспределительной камере 29, двух шпилек 47, регулятора 48, двух гаек -барашек 49 и двух пружинных шайб 50. Кроме того, в регуляторе 48 имеется паз 51 и шкала 52 для удобства регулирования фиг. 5. Устройство для регулирования расхода воздуха позволяет регулировать инжектируемый в горелку воздух, а также позволяет использовать в горелке природные газы различных месторождений России, стран СНГ и мира. Печь может работать на естественной тяге при отключенном электропитании благодаря применению инжекционных горелок. Номинальное рабочее давление горелок 0,07 МПа.

Тридцать три цилиндрических смесителей является экспериментально установленным оптимальным числом, данные получены на испытательном стенде для инжекционных горелок в ООО «Пензаплав» г. Пенза, где работает научным консультантом автор заявки.

Каждая подина 5 состоит из восьми рядов корундовых блоков КС-95 по четыре штуки в каждом ряду, уложенных на «ребро». Размер каждой подины 2,4×4 метра. Наклонная площадка 4 состоит из семи рядов корундовых блоков КС-95 по четыре штуки в каждом ряду, уложенных на «ребро». Размер наклонной площадки 4×2,1 метра. Корундовые блоки подины 5 и наклонной площадки 4 обложены корундовыми блоками КС-95 и прямым шамотным кирпичом марки ША 1 изделие №5 ГОСТ 8691 - 73. Стены печи выложены из шамотного кирпича ША 1 изделие №5 и №12 ГОСТ 8691 - 73. Следует отметить, задняя стена 3 выполнена расширяющейся к верху, что позволяет дымовым газам плавнее осуществлять поворот к дымоходу 18, выложенному в передней стенке печи 2 и производить нагрев нижней стороны большого нижнего свода 15, который затем отражает аккумулированное тепло на накопительную ванну 10 и наклонную площадку 4.

Летки 21 имеют размеры ∅ 25×36 мм, высверлены коническим сверлом в быстросменном леточном кирпиче 53. Быстросменные леточные кирпичи 53 размещается в нише задней стены 3 и перекрываются корундовыми блокамми КС-95 поз. 54.

К металлическому каркасу 8 печи приварен стальной короб 55, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов, диатомитовой крошки и теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя. фиг. 2, 4. Такое конструктивное решение значительно снижает потери тепла в окружающую среду. Стены печи выложены в стальном коробе 55. Крепление стального короба 55 к металлическому каркасу 8 производится вертикальными швеллерами №16 поз. 56 фиг. 2.

Для предотвращения распора кладки печи вертикальные швеллеры 56 имеют связку из горизонтальных швеллеров №16 поз. 57. Для дополнительной поддержки вертикальных швеллеров 56 к двутавру металлического каркаса 8 приварены швеллеры №16 поз. 58.

Нижние большие своды 15 и верхние большие своды 16 выполнены по кружалам из клина торцевого ША1 №22, №23. Пятовые балки 59 сварены из швеллеров №24 и 30.

Печь имеет четыре поворотных футерованных желоба 60, которые можно поворачиваться в процессе разливки жидкого металла и которые имеют в конструкции промежуточный носок 61, поворотную футерованную чашу 62 с приваренным в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника 63, а его наружная обойма зафиксирована в кронштейне 64 который крепится к задней стенке 3 печи, причем к каждой поворотной футерованной чаше 62 приварен желоб 60 с двумя ручками 65, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 142° фиг. 1, 2. Такая конструкция поворотных желобов 60 позволяет очень легко вращать их во время разливки жидкого металла и улучшает условия труда обслуживающего персонала. Поворотные футерованные чаши 62 футерованы огнеупорным составом и имеют диаметр 400 мм, поворотные желобы 60, промежуточные носки 61 футерованы также огнеупорным составом.

Печь имеет четыре привода подъема и опускания заслонок печи, состоящий каждый из электродвигателя 66, муфты 67, червячного редуктора 68, двух шкивов 69, цепи 70, серьги 71, противовеса 72 с ручкой 73, защиты противовеса 74, двух копиров 75, барабана 76 с тросом, заслонки с тройным теплоизоляционным слоем листового асбокартона 77, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ- 0,4 поз. 78, выступающим за раму на 40-45 мм и образующим при закрытии надежный «замок», что способствует уменьшению угара и снижению теплопотерь, а также двух страховочных цепей 79 фиг. 1, 2, 3, 4. Заслонка состоит из сварной рамы 80, сваренных из швеллера №14, имеет два приваренных патрубка 81, которые опираются на два копира 75 и с помощью электрического привода, который размещается на столе 82, заслонка может перемещаться вверх - вниз открывая и закрывая окно (шлаковое или загрузочное). Стол 82 установлен на четырех опорах 83. Заслонка при закрытии, к примеру, загрузочного окна 19 опирается внизу на подоконник 84. Заслонка имеет заднюю стенку 85. Тройной теплоизоляционный слой из листового асбокартона 77 и легковесный полуторный кирпич 78 значительно снижают теплопотери. Выступающая за сварную раму 80 огнеупорная футеровка, кроме выполнения функции герметичности, выполняет функцию защиты металлоконструкции сварной рамы 80 заслонки печи от действия раскаленных печных газов, которые вызывают ее коробление и образование щелей и не плотностей. Герметичность закрытия заслонкой окна печи обеспечивается заходной частью копиров 75, которая имеет угол 32 градуса фиг. 3, 4. В случае обрыва цепей или тросов, две страховочные цепи 79 на каждом приводе обеспечивают безопасную работу плавильщиков.

Вместе с тем, печь имеет П -образный экономайзер 86, имеющий в сечении коробчатую форму с размерами в сечении 40×55 мм и длину 6,5 метров, который позволяет нагревать воду для технологических нужд предприятия теплом отводящих по борову 87 дымовых газов. В борове 87 длиной 6,5 метров, опирающимся на опоры 88 и зафутерованный на стальной плите 89, положен листовой асбокартон 90 в два слоя толщиной 10 мм. Опоры 88 выполнены через каждые 1,5 метра, имеют в нижней части приваренные пластины 91, которые крепятся к полу цеха фундаментными болтами 92, а сверху на каждой паре опор приварен швеллер 93 №18. Боров 87 сверху перекрыт огнеупорными плитами 94 марки КС-95. П- образный экономайзер 86 соприкасается с боковыми стенками борова 87 и с верхними перекрывающими боров 87 плитами 94, при этом обеспечивается максимальная теплоотдача. Вдоль боковых стенок борова 87 на расстоянии 350 мм выложены огнеупорным кирпичом стены 95 перекрытые плитами 96, предотвращая отвод тепла от борова 87 и экономайзера 86 в цех фиг. 7. Экономайзер 86 с торцов заложен огнеупорным кирпичом 97. Холодная вода под давлением 2 ати подается в экономайзер 86 по трубе 98 и нагревается в экономайзере 86 теплом дымовых газов, отходящих по борову 87 из печи. Горячая вода по трубе 99 выходит из экономайзера 86 фиг. 10,11. Экономайзер 86 имеет теплоизоляцию из трех слоев из термовойлока 100, который закреплен хомутами 101, болтами и гайками (не показаны).

Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге. Очистка дымовых газов от пыли и вредных веществ происходит в установке пыле газоочистки, разработанной автором и изображенной на фиг. 12, 13, которая имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Так как количество образующихся дымовых газов при плавке в печи большое, мною объединены как бы четыре идентичных блока 102 (фиг. 1) пыле газоочистки в одну целую конструкцию пыле газоочистки, которая имеет четыре нижние обслуживающие площадки 103 для загрузки адсорбента в блоки 102, верхнюю обслуживающую площадку 104 для профилактических работ на воздуходувках 105 и блоках 102, общие две лестницы 106, по которым оператор поднимается на обслуживающие площадки 103 и 104. Каждый блок 102 пыле газоочистки представляет собой сборный стальной цилиндрический в сечении корпус 107, в нижней части которого имеется нижняя поворотная загрузочная решетка 108 с отверстиями для засыпки на нее адсорбента. Поворот решетки вокруг оси осуществляется с помощью рукоятки 109, закрепленной на оси 110. Выше нижней поворотной загрузочной решетки 108 расположен нижний загрузочный патрубок 111. Выше нижней поворотной загрузочной решетки 108 расположена верхняя загрузочная решетка 112. Выше верхней загрузочной решетки 112 расположен верхний загрузочный патрубок 113. Внутри верхней части блока 102 размещены рукавные фильтры 114 в количестве 8 штук, которые улавливают пылевидные частицы из дымовых газов.

В верхней части блока 102 закреплена на четырех кронштейнах 115 верхняя обслуживающая площадка 104, которая опирается на шесть опор 116. На верхней обслуживающей площадке 104 закреплена рама 117, на которой смонтирована воздуходувка 105 с электродвигателем 118 фиг. 12, 13. Очищенные дымовые газы подаются по трубе 119 в воздуходувку 105. Очищаемые газы подаются в каждый блок 102 установки пыле газоочистки через патрубки 120. После работы установки газоочистки в течении 5 суток, повернув рукоятки 109 загрузочных решеток 108,112 каждого блока 102 отработанный адсорбент (активированный уголь, селикагель, березовый уголь, известь «пушонка») высыпается в нижнюю часть 121 блока 102. Затем необходимо повернуть ручку 122 патрубка для выгрузки, при этом отработанный адсорбент и пыль с картриджей высыпается из нижней части 121 блока 102 в тару 123. Для обслуживания рукавных фильтров имеется вверху блока 102 лаз, закрываемый крышкой 124. В соответствии с требованиями т/б обслуживающие площадки 103 и 104 имеют ограждение 125. Подача сжатого воздуха от заводской компрессорной станции в каждый блок 102 производится через штуцера 126. Основные технические характеристики установки пылегазоочистки: производительность по очищаемому газу 38 100 м3/час; площадь поверхности фильтрования 52 м2; количество рукавных фильтров 32 шт; толщина слоя адсорбента до 0,35 м; степень очистки по фтористому водороду 72%; степень очистки по окиси меди 85%; степень очистки по окиси углерода 94%; степень очистки по окиси азота 86%; степень очистки по окиси алюминия 81%; степень очистки по пыли 94%; температура очищаемого газа от 20 до 100°С; температура наружной поверхности установки от 45 до 55°С; уровень звука не более 80 ДБ А; энергетические затраты на очистку 6 кВт/ч.

За экономайзером 86 боров 87 раздваивается: одна ветвь (труба) 127 идет на дымовую трубу 128, другая 129, на камеру смешения 130, дымосос 131 и пылегазоочистку фиг. 1. В камере смешения 130 установлены два шибера: один из которых 132 закрывает или открывает подачу в дымосос 131 отходящих газов, другой 133 регулирует подачу свежего воздуха для разбавления им продуктов горения. Этими же задвижками (шиберами) регулируется величина разряжения в печи, которая составляет 5-20 ДаПа.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается по лестнице 134 на обслуживающую площадку 135, открывает шибер 136, шиберы 132 и 133 закрыты, при этом тяга должна составлять 5-20 даПа. Включаются горелки 26 и прокаливается печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После прокалки включаются механизмы подъема заслонок загрузочных окон 19 и в прокаленную печь плавильщики металла и сплавов на наклонные площадки 4 через загрузочные окна 19 загружают неразделанный алюминиевый лом с температурой окружающей среды. Пламя шести газовых инжекционных горелок 26 нагревают лом до температуры плавления. Металл плавится и стекает по наклонным площадкам 4 на подины 5 печи. Инжекционные горелки 26 установлены наклонно, поэтому пламя смесителей 1, 2, 3 рядов наклонено под углом к наклонным площадкам 4, оно как бы скользит по шихте, лежащий на наклонной площадке 4 и расплавляет шихту. Пламя смесителей 1, 2, 3 ряда расплавляют шихту (если она прошла магнитную сепарацию и измельчение на шредере), загружаемую через шлаковые окна 22 в накопительную ванну 10 с расплавленным металлом. Раскаленные дымовые газы ударяются в заднюю стенку 3 печи, далее, закручиваясь, поднимаются к большим нижним сводам 15 обтекают их в обратном направлении, входят в дымоход 18, поворачиваются на 180°, проходят между нижним 15 и верхним 16 большими сводами, входят в боров 87 и экономайзер 86 нагревают воду в нем, далее по трубе 127 поступают в дымовую трубу 128 и удаляются в атмосферу. В процессе работы тепло аккумулируется в большом нижнем своде 15, откуда отражается на металл.

Существенно отметить, что на каждый верхний большой свод 16 печи уложены: двойной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 поз. 137, двойной слой огнеупорных теплоизоляционных матов 138. Кроме того, теплоизоляция стен, подины 5, наклонной площадки 4 и теплоизолирующие слои металлического каркаса 8 печи, подбивки из диатомитовой крошки, смешанной с измельченной асбестовой крошкой и три слоя асбокартона 14 обеспечивают высокую теплоизоляцию плавильного агрегата. Одновременно бетон каркаса печи 8 с наполнителем диатомитовой крошкой, слоями легковесного кирпича 11 и листового асбокартона 12 обеспечивает дополнительное тепловое сопротивление тепловому потоку, исходящему от наклонной площадке 4 и накопительной ванны 10 вниз. В процессе плавки лом расплавляется, а на наклонной площадке 4 остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют скребком с поверхности наклонной площадке 4 в шлаковню. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщики металла открывают летки 21 и производят разливку жидкого металла в изложницы разливочной карусели 139, в изложницы для саусов 140 и в изложницы разливочного конвейера 141. Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 136, а шиберы 132, 133 при этом открыты. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент в установку пыле газоочистки и производится ее включение, кроме того, включается дымосос 131. Продукты горения, пройдя боров 87, экономайзер 86 и камеру смешения 130 разбуживаются (разбавляются) в ней воздухом цеха, далее проходят очистку от пыли и вредных соединений в установке пыле газоочистки и нагнетаются дымососом 130 и воздуходувками 105 по металлическому коробу 142 в дымовую трубу 128. Принцип работы установки пыле газоочистки заключается в следующем: дымовые газы проходят слой адсорбента на верхних 112 и нижних 108 загрузочных решетках, при этом образуется «кипящий слой», в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются известью «пушонкой», активированным углем, селикагелем, березовым углем. После очистки дымовых газов от вредных веществ они очищаются от пыли в рукавных фильтрах 114, находящихся внутри верхней части каждого блока 102. Затем необходимо повернуть ручку 122 патрубка для выгрузки, при этом отработанный адсорбент и пыль с рукавных фильтров высыпается из нижней части 121 каждого блока 102 в тару 123 и увозится в отвал. Очистка дымовых газов делает процесс экологически чистым.

Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, при прокалке, разливке наплавленного металла или при отключении электроэнергии, когда невозможна работа дымососа и системы пыле газоочистки.

После разливки жидкого металла очищают наклонную площадку 4 подину 5 от шлака, летки 21 затыкают и цикл повторяется. Итак, предлагаемая печь может работать как на искусственной, так и на естественной тяге, является простой по конструкции, герметичной, имеющей большой срок эксплуатации, высокопроизводительной, имеющей малые потери тепла в окружающею среду за счет хорошей теплоизоляции.

Изобретение относится к двухванной отражательной печи для переплава алюминиевого лома. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ограниченные подами и стенками накопительные ванны, наклонные площадки, два больших свода - нижний и верхний, расположенные один над другим с образованием между ними промежутка для дымохода, верхние своды над наклонными площадками, рабочие и шлаковые окна с устройством для подъема и опускания заслонки рабочего и шлакового окон, имеющим электрический привод, сливные летки, сварной каркас, на котором размещен корпус, газоход со встроенным в боров экономайзером и систему пылегазоочистки, выполненную с возможностью работы на естественной и искусственной тяге, при этом сварной каркас залит бетоном с наполнителем из диатомитовой крошки, имеет три теплоизоляционных слоя из легковесного кирпича и листового асбокартона под подиной, три теплоизоляционных слоя из легковесного кирпича ШЛ-0,4 и четыре слоя листового асбокартона под наклонной площадкой, две наклонные площадки и поды двух ванн выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона с подбивкой из диатомитовой крошки, смешанной с измельченной асбестовой крошкой, при этом наклонные площадки и поды двух ванн разделены стенкой, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов, диатомитовой крошки и теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя, верхние своды над наклонными площадками и ваннами имеют двойной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200, двойной слой огнеупорных теплоизоляционных матов, при этом в передней торцевой стенке размещены шесть трехрядных инжекционных горелок среднего давления, направленных под углом на наклонные площадки, в задней торцевой стенке размещены шесть трехрядных тридцатитрехсмесительных горелок, направленных под углом на подины, в стенках печи выполнены четыре рабочих окна, два из которых - шлаковые, в задней торцевой стене выполнены четыре летки. Печь имеет поворотные футерованные желоба с промежуточными носками, поворотными футерованными чашами с длинным футерованным желобом с двумя ручками для разливки металла в разливочное оборудование. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара, а также возможность экологически чистого переплава алюминиевых ломов. 8 з.п. ф-лы, 13 ил.

1. Двухванная отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ограниченные подами и стенками накопительные ванны, наклонные площадки, два больших свода - нижний и верхний, расположенные один над другим с образованием между ними промежутка для дымохода, верхние своды над наклонными площадками, рабочие и шлаковые окна с устройством для подъема и опускания заслонки рабочего и шлакового окон, имеющим электрический привод, сливные летки, сварной каркас, на котором размещен корпус, газоход со встроенным в боров экономайзером и систему пылегазоочистки, выполненную с возможностью работы на естественной и искусственной тяге, отличающаяся тем, что сварной каркас залит бетоном с наполнителем из диатомитовой крошки, имеет три теплоизоляционных слоя из легковесного кирпича и листового асбокартона под подиной, три теплоизоляционных слоя из легковесного кирпича ШЛ-0,4 и четыре слоя листового асбокартона под наклонной площадкой, при этом две наклонные площадки и поды двух ванн выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона с подбивкой из диатомитовой крошки, смешанной с измельченной асбестовой крошкой, при этом наклонные площадки и поды двух ванн разделены стенкой, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов, диатомитовой крошки и теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя, верхние своды над наклонными площадками и ваннами имеют двойной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200, двойной слой огнеупорных теплоизоляционных матов, при этом в передней торцевой стенке размещены шесть трехрядных инжекционных горелок среднего давления, направленных под углом на наклонные площадки, в задней торцевой стенке размещены шесть трехрядных тридцатитрехсмесительных горелок, направленных под углом на подины, в стенках печи выполнены четыре рабочих окна, два из которых - шлаковые, в задней торцевой стене выполнены четыре летки, при этом она снабжена четырьмя поворотными футерованными желобами, выполненными с возможностью поворота в процессе разливки жидкого металла и имеющими четыре промежуточных носка, четырьмя поворотными футерованными чашами с приваренным в каждой в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника, а его наружная обойма закреплена в кронштейне, закрепленном в задней стене печи, и четырехблочной установкой пылегазоочистки с кипящим слоем, содержащей рукавные фильтры и загрузочные решетки с отверстиями, причем к поворотной футерованной чаше приварен длинный футерованный желоб с двумя ручками для последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 142°.

2. Печь по п. 1, отличающаяся тем, что каждая из двенадцати горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенных общей сварной газораспределительной камерой, кожух, приваренный к газораспределительной камере с размещенными в ней: в первом ряду одиннадцатью смесителями с длинными насадками, во втором ряду - одиннадцатью смесителями без насадок, в третьем ряду - одиннадцатью смесителями с насадками, имеющими устройство для окончательного перемешивания газовоздушной смеси.

3. Печь по п. 1, отличающаяся тем, что каждый смеситель верхнего ряда выполнен в виде литой трубы с наружным диаметром 65×10 мм длиной 400 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, каждый смеситель имеет насадку длиной 310 мм с наружным диаметром 69 мм, на внутренней поверхности которой выполнены литые ребра, имеющие со стороны движения газовоздушной смеси заходную часть в виде заострения длиной 6 мм, при этом угол заострения составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, в нижней части насадки выфрезерованы две лыски, а длина факела смесителей первого ряда составляет до 3,8 м.

4. Печь по п. 1, отличающаяся тем, что каждый смеситель второго ряда выполнен в виде литой трубы с наружным диаметром 65×10 мм длиной 400 мм и внутренним диаметром 45 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом смесители второго ряда выполнены с возможностью получения длины факела до 1,7 м, каждый смеситель третьего ряда выполнен в виде литой трубы, имеющей в верхней части диаметр 32×5 мм и переходящей в нижней части в трубу диаметром 65×10 мм длиной 285 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом каждый смеситель имеет насадку длиной 115 мм с наружным диаметром 69 мм и внутренней резьбой длиной 15 мм, имеющую устройство для окончательного перемешивания газовоздушной смеси, в проточку насадки заварен диск толщиной 10 мм с наружным диаметром 43 мм, имеющий пазы шириной 2,5 мм, а с торца навинчивается диск с лысками и наружным диаметром 69 мм, имеющий одно центральное диаметром 5 мм и восемь отверстий диаметром 2,5 мм, просверленных по диаметру 20 мм, а двенадцать отверстий диаметром 1,6 мм, просверленных под углом 25° к оси насадки, причем конструкция насадки позволяет получить факел длиной 800 мм.

5. Печь по п. 1, отличающаяся тем, что каждая горелка имеет устройство для регулирования расхода воздуха, состоящее из двух стальных направляющих, приваренных к газораспределительной камере, двух шпилек, регулятора, двух гаек - барашек и двух пружинных шайб.

6. Печь по п. 1, отличающаяся тем, что она имеет четыре привода подъема и опускания заслонок печи, состоящих каждый из электродвигателя, муфты, червячного редуктора, двух шкивов, цепи, троса, серьги, противовеса, защиты противовеса, копиров, барабана, двух страховочных цепей и заслонки с тройным теплоизоляционным слоем листового асбокартона, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ-0,4, выступающим за раму на 40-45 мм и образующим при закрытии надежный «замок».

7. Печь по п. 1, отличающаяся тем, что разделяющая поды и наклонные площадки стенка частично выполнена из корундовых блоков КС-95, задняя стена выполнена расширяющейся к верху для обеспечения возможности плавного поворота дымовых газов к дымоходу, выложенному в передней стенке печи, и нагрева нижней стороны большого нижнего свода.

8. Печь по п. 1, отличающаяся тем, что экономайзер размещен в борове, выложенном из полуторного кирпича, имеет тройной слой теплоизоляции из термовойлока и выполнен в виде П-образной коробчатой сварной конструкции с внутренними размерами в сечении 40×55 мм и длину 6,5 метров, изготовленной из стали 12Х18Н9Т, опертой на опоры.

9. Печь по п. 1, отличающаяся тем, что четырехблочная установка пылегазоочистки содержит 32 рукавных фильтра с площадью поверхности фильтрования 52 м2 и толщиной слоя адсорбента до 0,35 м и выполнена с возможностью обеспечения производительности по очищаемому газу 38100 м3/час, степенью очистки по фтористому водороду 72%, степенью очистки по окиси меди 85%, степенью очистки по окиси углерода 94%, степенью очистки по окиси азота 86%, степенью очистки по окиси алюминия 81%, степенью очистки по пыли 94%, температуры очищаемого газа от 20 до 100°С, температуры наружной поверхности установки от 45 до 55°С, уровня звука не более 80 дБА, энергетических затрат на очистку 6 кВт/ч.

| ПРУЖИННАЯ ВИНТОВКА | 2011 |

|

RU2525583C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| US 2001028136 A1, 11.10.2001 | |||

| Система автоматического регулирования процесса факельного сжигания отходящих горючих газов | 1979 |

|

SU787810A1 |

Авторы

Даты

2020-03-25—Публикация

2019-11-21—Подача