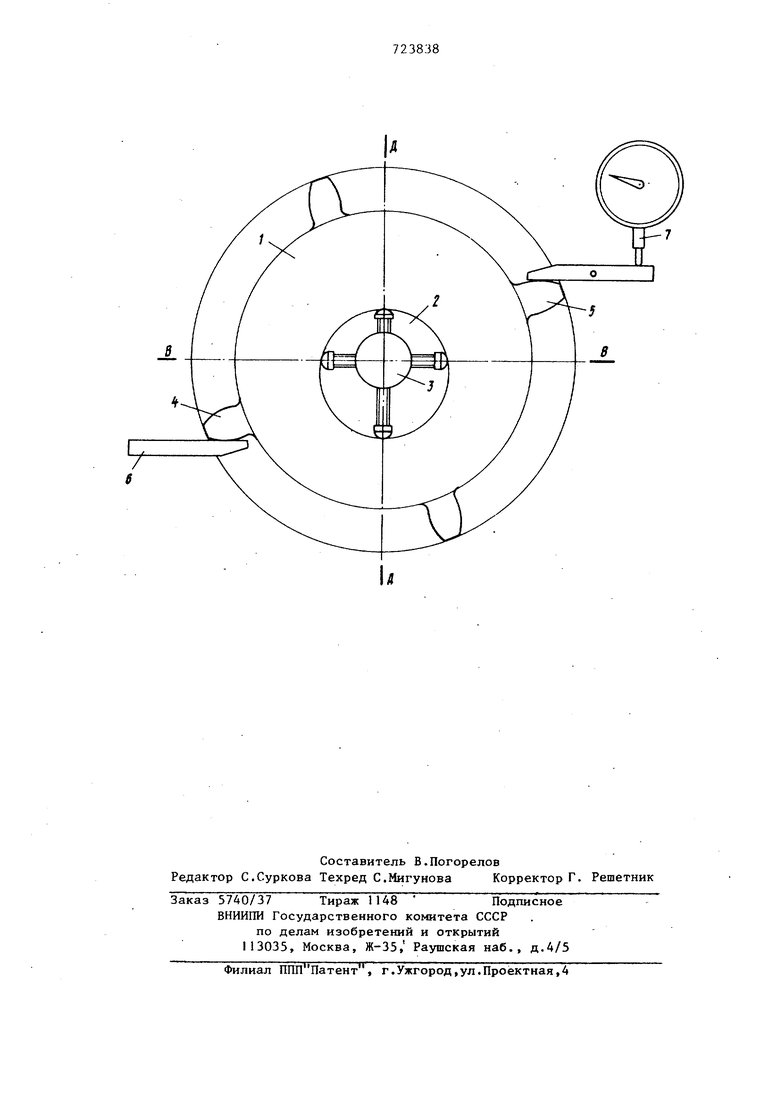

определяют накопленн то на угле 180 погрешность окружного шага. Для этог в исходном положении устанавливают индикатор на нуль. Затем упор 6 и щуп 7 индикатора отводят в сторону и заготовку зубчатого колеса 1 вместе с оправкой 3 поворачивают относительно оси вращения оправки 3 так, чтобы зуб 4 вступил в контакт со щупом 7 индикатора. В таком положении индикатор приборов регистрирует удвоенную погрешность расположения профилей данной пары зубьев на угле в 180°. Путем смещения заготовки зубчатого колеса 1 в направлеНИИ, перпендикулярном к измерительны плоскостям упора 6 и щупа 7 индикато ра, фиксирующего отклонения, добиваются того, чтобы последний показывал погрешность расположения зубьев А и 5, равную половине первоначально го показания. Только при этих условиях индикатор опять выставляют на нуль. При повороте заготовки зубчатого колеса на угол, равный 180 индикатор в случаях контакта с зубом 4 и с зубом 5 будет показывать нулевое отклонения, т.е. выбрано оптимал ное положение зубчатого колеса 1 отн сительно оправки 3 при базе на необработанное центральное отверстие в направлении Д-Д. Это означает, что можно гарантировать съем одинакового припуска на зубья 4 и 5. То же самое повторяют со второй парой зубьев, расположенных под углом по отношению к перв.ой паре. Найденную между ними погрешность на углу (0,5 Z шагов) аналогичным образом исключают до нуля путем смещения заготовки зубчатого колеса 1 на оправке 3 в направлении, перпендикулярном к изме рительным плоскостям упора 6 и щупа 7 индикатора, в точках касания со второй парой зубьев. Так как эта пар расположена под прямым углом к перво паре зубьев (4 и 5), то смещение заготовки зубчатого колеса 1 проводят направлении прямой Б-В, перпендикулярной Д-Д. Таким образом, при повороте заготовки зубчатого колеса i вместе с оправкой 3 вокруг оси враще ния последней, выбранной путем смещ ния в двух взаимно перпендикулярных. Плоскостях заготовки относительно 4 правки 3, индикатор будет показывать нули в моменты касания с каждым из I, тих четырех зубьев. А равенство ную погрешности 0,5 зубьев окружного ага, по крайней мере,, двух пар зубьев асположенных попарно во взаимно перендикулярных плоскостях, означает, то найденное положение оправки 3 сответствует наименьшей погрешности заимного расположения зубьев венца аготовки. В таком положении заготову зубчатого колеса 1 окончательно иксируют на оправке 3. Затем на зуошлифовальном станке от оправки 3, ак базы,производят шлифование,оставяя припуск под окончательное шлифоваие. В данном случае оптимальное положе- , ие оси заготовки реализуется в геометриески точном зубчатом венце, который и служит базой для последующего шлифования центрального отверстия, от которого в дальнейшем производят окончательную обработку зубьев колеса, т.е. окончательное зубошлифование от уже сориентированного по отношению к венцу базового центрального отверстия4Лри таком способе изготовления оптимально распределяется припуск под шлифование по зубчатому венцу. Формула изобретения Способ обработки зубчатых колес, включающий операции термообработки, шлифования центрального отверстия с базированием колеса по профилям зубьев и последующего шлифования профилей зубьев от отверстия, отличающийся тем, что, с целью повышения качества обработки, перед шлифованием отверстия проводят предварительное зубошлифование колеса, центрирование которого осуществляют, обеспечивая равенство нулю накопленных погрешностей одноименных профилей двух пар зубьев, расположенных диаметрально по взаимно перпендикулярным осям. Источники информации, принятые во внимание при экспертизе 1.Евстигнеев М.И. и др. Технология авиадвигателей. Изготовление основных деталей авиадвигателей. М., Машиностроение, 1972, с. 157-158.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230634C1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

Авторы

Даты

1981-07-15—Публикация

1978-05-19—Подача