Изобретение относится к обработке металлов резанием и может быть использовано в производстве колес с круговыми зубьями из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин при глубинном зубошлифовании.

Известна сегментная головка для шлифования спирально-конических колес, содержащая планшайбу, на которой с помощью сухарей закреплены абразивные сегменты [1].

Недостатком данного инструмента являются обусловленные наличием впадин резкое уменьшение виброустойчивости, прочности и площади рабочей поверхности инструмента, что в свою очередь снижает размерную стойкость головки, качество и производительность обработки. Кроме того, различие в площадях контакта образующих поверхностей шлифовального круга с выпуклой и вогнутой сторонами зубьев обрабатываемой шестерни приводит к появлению прижогов на вогнутых поверхностях зубьев либо к снижению производительности обработки в результате установления режимов резания, исходя из условий шлифования вогнутой стороны зубьев.

Наиболее близкой по технической сущности и достигаемому результату является шлифовальная сегментная головка для обработки колес с круговыми зубьями, содержащая корпус с закрепленными на нем абразивными сегментами, имеющими две образующие поверхности, профилирующие одновременно выпуклые и вогнутые стороны зубьев [2]. Кроме того, сегменты выполнены различной длины, причем длина сегмента, обрабатывающего вогнутую сторону зуба, меньше длины сегмента, обрабатывающего выпуклую сторону зуба, а максимальные площади контакта рабочей поверхности сегментов с различными сторонами зуба равны между собой.

Однако известная шлифовальная сегментная головка имеет существенный недостаток, обусловленный наличием впадин и выступов, которые резко уменьшают виброустойчивость, прочность и площадь рабочей поверхности, что в свою очередь снижает размерную стойкость инструмента, качество и производительность обработки,

Задачей изобретения является повышение производительности зубошлифования колес из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин при глубинном зубошлифовании.

Поставленная задача решается с помощью прерывистого шлифовального круга чашечной цилиндрической формы для обработки колес с круговыми зубьями, содержащего впадины и выступы с двумя образующими поверхностями, профилирующими одновременно выпуклые и вогнутые стороны зубьев, при этом выступы выполнены в форме трапеции с боковыми сторонами, наклоненными под углом 30o к образующей шлифовального круга. Кроме того, длина впадины Lвп определена по формуле:

Lвп=F•Vкр•t2/T(мм),

где t -глубина шлифования, мм;

Vкр - скорость резания, м/с;

T - температуропроводность материала заготовки, м2/с;

F=(K-Ko)/(Ka+Kв•И);

где K=Lвп/Lвс - отношение длины впадины к протяженности выступа, принимаемое не менее Ko;

Ko, Ka, Kв - коэффициенты, зависящие от степени предполагаемого понижения температуры To в зоне шлифования, которые равны:

при To=10%-Ko=0,1; Ka=1; Kв=0,1;

при To=20%-Ko=0,25; Ka=1;Kв=0,32;

при To=30%-Ko=0,44; Ka=4; Kв=0,75;

при To=40%-Ко=0,68; Ка=5; Кв=1,7.

И= (Vз•t/T) - относительная скорость перемещения заготовки, где Vз - скорость обката, м/с.

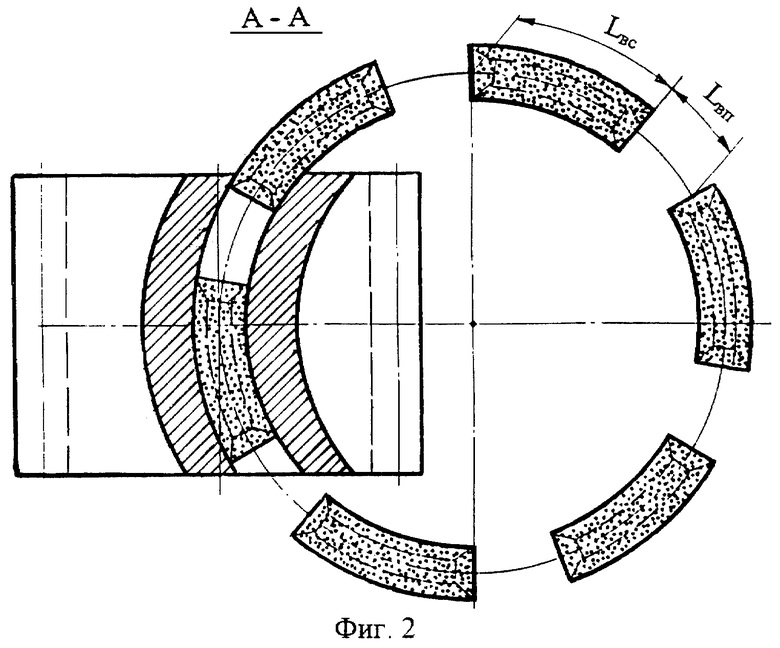

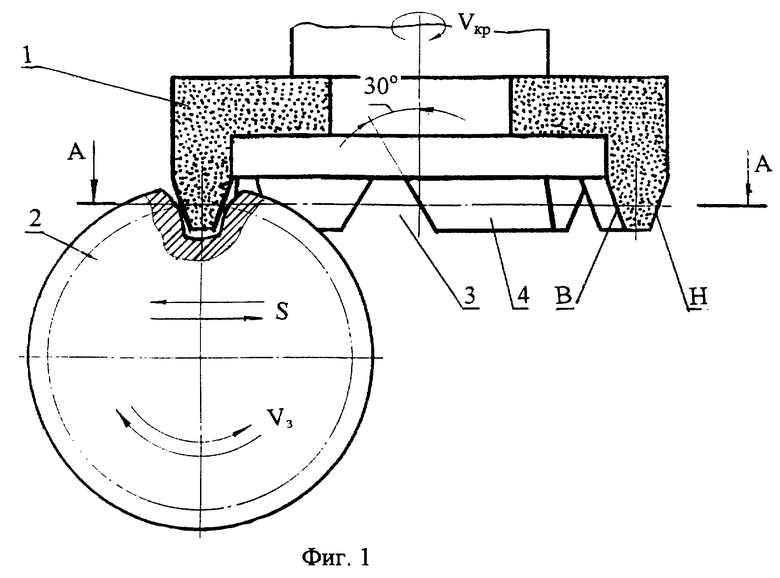

На фиг. 1 показана схема обработки цилиндрических колес с круговыми зубьями прерывистым чашечным цилиндрическим шлифовальным кругом с впадинами и выступами трапецеидальной формы; на фиг. 2 - разрез по А-А на фиг. 1.

Предлагаемый прерывистый чашечный цилиндрический шлифовальный круг 1 для обработки колес 2 с круговыми зубьями содержит впадины 3 и выступы 4, имеющие две образующие поверхности: наружнюю H и внутреннюю B, профилирующие одновременно выпуклые и вогнутые стороны зубьев, при этом выступы выполнены в форме трапеции с боковыми сторонами, наклоненными под углом 30o к образующей шлифовального круга. При вращении инструмента рабочие поверхности H и B выступов описывают в пространстве кольцо, воспроизводящее впадину производящего колеса, сцепляющегося с обрабатываемым.

Трапецеидальный выступ сделан с целью безударного плавного входа и вывода режущих кромок выступов из зоны резания и повышения виброустойчивости и качества обрабатываемой поверхности.

С помощью предлагаемого прерывистого шлифовального круга для обработки колес с круговыми зубьями появляется возможность управлять температурой в зоне контакта. В зависимости от требуемых условий обработки возможно варьирование числом впадин и выступов. На круге сделан ряд чередующихся выступов и впадин, при котором период работы одного режущего выступа будет меньше периода времени теплового насыщения. При этих условиях шлифования температура в зоне контакта из-за прерывистости процесса резания будет уменьшаться.

С учетом теплонапряженности процесса, износостойкости, динамики и режущей способности кругов определена длина впадины Lвп по формуле:

Lвп=F•Vкр•t2/T(мм),

где t -глубина шлифования, мм;

Vкр - скорость резания, м/с;

T - температуропроводность материала заготовки, м2/с;

F=(K-Ko)/(Ka + Kв•И);

где K=Lвп/Lвс - отношение длины впадины к протяженности выступа, принимаемое не менее Ko;

Ko, Ka, Kв - коэффициенты, зависящие от степени предполагаемого понижения температуры To в зоне шлифования, которые равны:

при To=10%-Ko=0,1;Ka=1; Kв=0,1;

при To=20%-Ko=0,25;Ka=1; Kв=0,32;

при To=30%-Ko=0,44;Ka=4; Kв=0,75;

при To=40%-Ko=0,68;Ka=5; Kв=1,7;

И=(Vз•t/T) - относительная скорость перемещения заготовки, где Vз-скорость обката, м/с.

Пример. Обработка цилиндрических колес с круговыми осуществлялась на модернизированном зубошлифовальном станке типа "Niles" мод. ZSTZ 315x6C(ГДР). Модернизация заключалась в развороте оси шлифовального шпинделя перпендикулярно направлению обката. Были отшлифованы зубья партии роторов шестеренных насосов ШФ8-25 с числом зубьев 10, модулем 4 мм и шириной венка 70 мм. Шлифование проводилось чашечным цилиндрическим прерывистым абразивным кругом с номинальным ⊘ 130 мм.

Характеристика круга: марка абразивного зерна - 24А; зернистость-40; твердость -C1; структура- 7; связка - бакелитовая. Припуск на зубошлифование на толщину зуба -0,3 мм; допуск припуска на толщину зуба (в тело) - 0,07 мм. Режимы зубошлифования: подача при обкатке - 0,65 мм/дв.ход; подача на глубину шлифования: предварительная - 0,10 мм/ход; окончательная - 0,02 мм/ход, т. е. для расчета принимаем: T=3•10-6 м2/с (для легированных сталей), t= 0,3•10-3 м, Vкр = 30 м/с, Vз=0,03 м/с. Степень понижения температуры To=30%.

Решение. Определяем относительную скорость перемещения заготовки.

И=Vз•t/T=0,03•0,3•10-3/3•10-6=3,0.

Для понижения температуры To=30% выбираем Ko=0,44; Ka=4; Kв=0,75; задаемся соотношением K=Lвп/Lвс=0,7. Тогда

F=(K-Ko)/(Ka+Kв•И)+(0,7-0,44)/(4+0,75•3,0)=0,0416.

Длина впадины

Lвп+F•Vкр•t2/T=0,0416•30•(0,3• 10-3)2/3•10-6=0,03744 м=37,4 мм.

Длина выступа

Lвс=Lвп/K=37,44/0,7=53,5 мм.

Число режущих выступов на шлифовальном круге ⊘ 130 мм

n= π • D/(Lвс+Lвп)=4,49

Округляя число режущих выступов до n=4, определим параметры круга с прерывистой поверхностью

Lвс+Lвп= π • D/n=102 мм,

откуда Lвс=60 мм; Lвп=42 мм.

После обработки проводился контроль круговых зубьев, который осуществлялся в среднем сечении колеса на универсальном зубоизмерительном приборе фирмы Zeiss (ГДР), эвольвентомере типа КЭУ и биениемере мод. Б-10М. Точность шлифовальных роторов по всем параметрам (отклонение и накопленная погрешность шага, радиальное биение зубчатого венца, колебание длины общей нормали, погрешность профиля зуба) была не ниже 7 степени точности по ГОСТ 1643-81.

Расположение пятна контакта проверялось по краске. Оно занимало середину зуба и не выходило на торцы. Длина пятна контакта и приведенные зазоры, замеренные щупом на торце зуба, соответствовали расчетным приведенным зазорам.

Применение предлагаемого прерывистого шлифовального круга повысило производительность обработки в 1,5 раза, позволило исключить операцию получистового шлифования благодаря улучшению шероховатости на 1,5-2 класса. При этом расход абразивного инструмента снизился на 20%.

На основании проведенных опытов с применением материалов, предрасположенных к прижогам и к появлению шлифовочных трещин, установлено, что круги с прерывистой поверхностью по сравнению с обычными кругами при сочетании длин впадин и выступов

K=Lвп/Lвс=0,7;

(в нашем примере Lвс=60 мм; Lвп=42 мм):

- снижают температуру в зоне контакта на 25-35%;

- позволяют шлифовать колеса с более фиксированными режимами, не вызывая появления прижогов и микротрещин. За счет этого производительность обработки возрастает в 2-3 раза;

- сохраняют длительное время хорошую режущую способность зерен (работающие в режиме самозатачивания). Число правок кругов с прерывистой поверхностью уменьшается в 2-3 раза. Общая стойкость кругов с прерывистой рабочей поверхностью возрастает в 2-3 раза.

Обработка предлагаемым прерывистым шлифовальным кругом выгодно отличается повышенной виброустойчивостью благодаря плавному и безударному входу и выходу режущей абразивной поверхности в зону резания, высокой прочностью инструмента, что повышает размерную стойкость инструмента, предотвращает поломку и выкрашивание абразива, а снижение температуры в зоне шлифования позволяет повысить интенсивность процесса, производительность и качество обработки.

Преимуществом обработки цилиндрических колес с круговыми зубьями предлагаемым прерывистым чашечным цилиндрическим кругом является сравнительная простота движений, а следовательно, простота конструкции станка и простота настройки. При шлифовании широковенцовых колес с увеличенной зоной контакта круга с заготовкой зона резания прерывается, и хотя сила резания возрастает, но снижается теплонапряженность процесса и улучшаются условия подвода охлаждающей жидкости в зону резания. В результате гарантируется бесприжоговая обработка поверхности зубьев, повышение производительности и точности зубообработки. Вследствие этого появляется возможность интенсивности процесса.

Источники информации, принятые во внимание

1. Якимов А.В., Смирнов Л.П. Качество изготовления зубчатых колес. - М.: Машиностроение, 1979. -С. 143-144.

2. А.с. 1096060 СССР, МКИ B 23 F 21/02. Шлифовальная сегментная головка /И. А. Коганов, Г. М. Шейнин, М. Н. Бобков и С.В.Кувшинов (СССР).- Опубл. 07.06.84, Бюл. N 21. -прототип.

3. Якимов А.В. Абразивно-алмазная обработка фасонных поверхностей. -М.: Машиностроение, 1984.- С. 118-124.

Изобретение может быть использовано в производстве колес с круговыми зубьями из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин при глубинном зубошлифовании. Круг содержит впадины и выступы, имеющие две образующие поверхности, профилирующие одновременно выпуклые и вогнутые стороны зубьев. Выступы выполнены в форме трапеции с боковыми сторонами, наклоненными под углом 30° к образующей круга. Длину впадины Lвп (мм) определяют в зависимости от глубины шлифования t (мм), скорости обката Vз (м/с), температуропроводности материала заготовки T (м2/с), скорости резания Vкр (м/с) и критерия F. Преимуществом обработки цилиндрических колес с круговыми зубьями предлагаемым кругом является сравнительная простота движений, следовательно, простота конструкции станка и простота настройки. При шлифовании широковенцовых колес с увеличенной зоной контакта круга с заготовкой зона резания прерывается, и хотя сила резания возрастает, но снижается теплонапряженность процесса и улучшаются условия подвода охлаждающей жидкости в зону резания. В результате гарантируется бесприжоговая обработка поверхности зубьев, повышение производительности и точности зубообработки. Вследствие этого появляется возможность интенсификации процесса. 2 ил.

Прерывистый шлифовальный круг чашечной цилиндрической формы для обработки колес с круговыми зубьями, содержащий впадины и выступы с двумя образующими поверхностями, профилирующими одновременно выпуклые и вогнутые стороны зубьев, отличающийся тем, что выступы выполнены в форме трапеции с боковыми сторонами, наклоненными под углом 30o к образующей шлифовального круга, при этом длина впадины Lвп определена по формуле

Lвп = F • Vкр • t2/T, мм,

где t - глубина шлифования, мм;

Vкр - скорость резания, м/с;

Т - температуропроводность материала заготовки, м2/с;

F = (K - Ko)/(Ka + Kв • И),

где К = Lвп/Lвс - отношение длины впадины к протяженности выступа, принимаемое не менее Кo;

Кo, Ка, Кв - коэффициенты, зависящие от степени предполагаемого понижения температуры Т0 в зоне шлифования, которые равны:

при Т0 = 10% - Кo = 0,1; Ка = 1; Кв = 0,1;

при Т0 = 20% - Кo = 0,25; Ка = 1; Кв = 0,32;

при Т0 = 30% - Кo = 0,44; Ка = 4; Кв = 0,75;

при Т0 = 40% - Кo = 0,68; Ка = 5; Кв = 1,7;

И = (V3 • t/T) - относительная скорость перемещения заготовки, где V3 - скорость обката, м/с.

| Шлифовальная сегментная головка | 1982 |

|

SU1096060A1 |

| Якимов А.В | |||

| и др | |||

| Качество изготовления зубчатых колес | |||

| - М.: Машиностроение, 1979, с.122 - 128, 143, 144 | |||

| УСТРОЙСТВО МОНИТОРИНГА СОЛНЕЧНОЙ ЭЛЕКТРОСТАНЦИИ | 2019 |

|

RU2721164C1 |

| DE 1223664, 23.04.1965. | |||

Авторы

Даты

2000-04-10—Публикация

1999-03-05—Подача