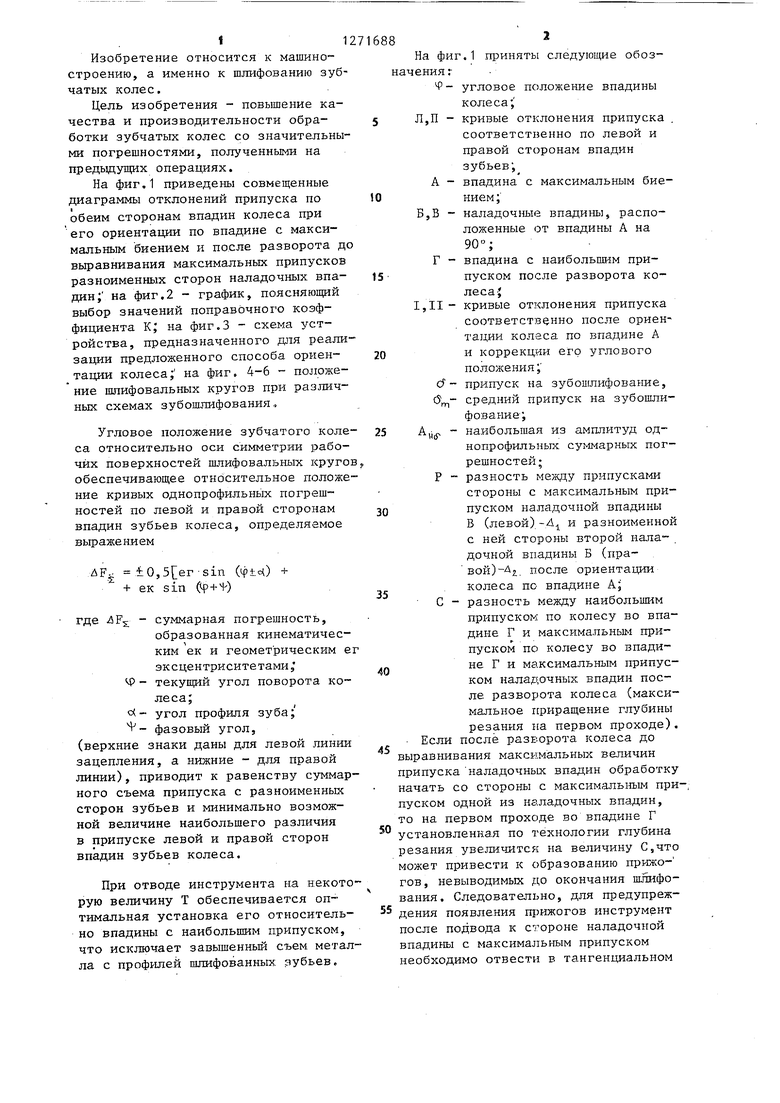

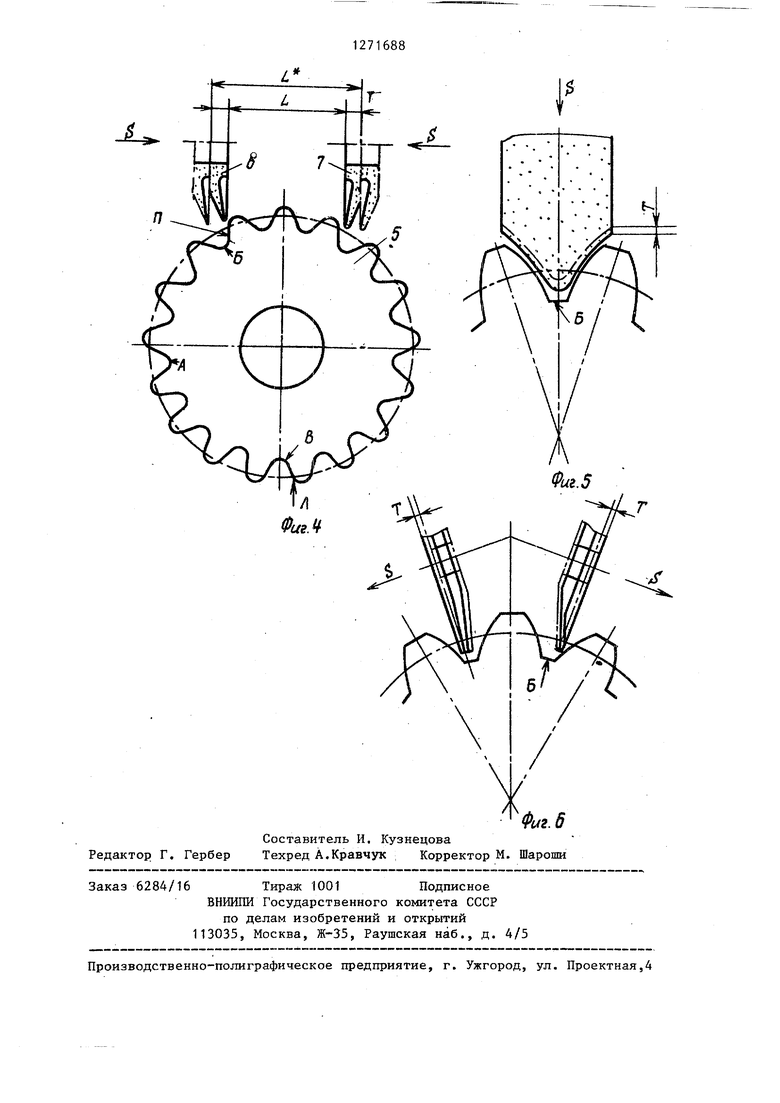

« Изобретение относится к машиностроению, а именно к шлифованию зуб чатых колес. Цель изобретения - повышение качества и производительности обработки зубчатых колес со значительны ми погрешностями, полученными на предьщущих операциях. На фиг,1 приведена совмещенные диаграммы отклонений припуска по обеим сторонам впадин колеса при его ориентации по впадине с максимальным биением и после разворота д выравнивания максимальных припусков разноименных сторон наладочных впадин; на фиг.2 - график, поясняющий выбор значений поправочного коэффициента к; на фиг.З - схема устройства, предназначенного для реали зации предложенного способа орнентации колеса; на фиг, 4-6 положе ние шлифовальных кругов при различ ных схемах зубошлифования. Угловое положение зубчатого кол са относительно оси симметрии рабо чих поверхностей шлифовальных круг обеспечивающее отнйсительное полож ние кривых однопрофильных погрешностей по левой и правой сторонам впадин зубьев колеса, определяемое вьфажением АР- ±0,5 ег-sin (ф±с) + + ек sin (ф+S) где ЛР - суммарная погрешность, образованная кинематическим ек и геометрическим эксцентриситетами; Ф- текущий угол поворота колеса; угол профиля зуба; - фазовый угол, (верхние знаки даны для левой линии зацепления, а нижние - для правой линии), приводит к равенству суммар ного съема припуска с разноименных сторон зубьев и минимально возможной величине наибольшего различия в припуске левой и правой сторон впадин зубьев колеса. При отводе инструмента на н:екото рую величину Т обеспечивается оптимальная установка его относительно впадины с наибольшим припуском, что исключает завышенный съем метал ла с профилей шлифованных, зубьев. фиг.1 приняты следующие обозия г - угловое положение впадины колеса; П - кривые отклонения припуска соответственно по левой и правой сторонам впадин зубьев; А - впадина с максимальным биением ; В - наладоч 1ые впадины, расположенные от впадины А на 90°; Г - впадина с наибольшим припуском после разворота колеса-;1- кривые отклонения припуска соответственно после ориентации колеса по впадине А и коррекп ии его углового полоясеиия; cf - припуск на зубошлифование, средний припуск на зубошлифование;jjs - наибольшая из амплитуд однопрофильных суммарных погрешностей;Р - разность между припускаг н стороны с максимальным припуском наладочной впадины В (левой)-4 и разноименной с ней стороны второй Ha,iia дочкой впадины Б (праВОЙ)-А после ориентации колеса по впадине А; С - разность между наибольшим припуском по колесу во впадине Г и максимальным припуском по колесу во впадине Г и максимальным припуском наладочных впадин после разворота колеса (максимальное приращение глубины резания па первом проходе). ли после разворота колеса до нивания максимальных величин ска наладочных впадин обработку ь со стороны с максимальньш прим одной из наладочных впадин, первом проходе во впадине Г овленная по технологии глубина ия увеличится на величину СяЧто привести к образованию прижоневыводимых до окончания шлифо. Следовательно, для предупрежпоявления Щ)ижогов инструмент подвода к стороне наладочной -Ш1 с максимальным припуском одимо отвести в тангенциальном

направлении на величину Т близкую или равную С.

При измерении припуска в наладочных впадинах величину отвода инструмента Т установить невозможно, но можно определить значение Р. Установлена следующая зависимос-ь между величиной отвода инструмента Т и алгебраической разностью Р припусков в направлении подачи инструмента на врезание

Т К-Р,

где К 0,2-0,5, что удовлетворяет широкой номенклатуре зубчатых колес обрабатываемых на зубошлифовальных станках с единичным делением.

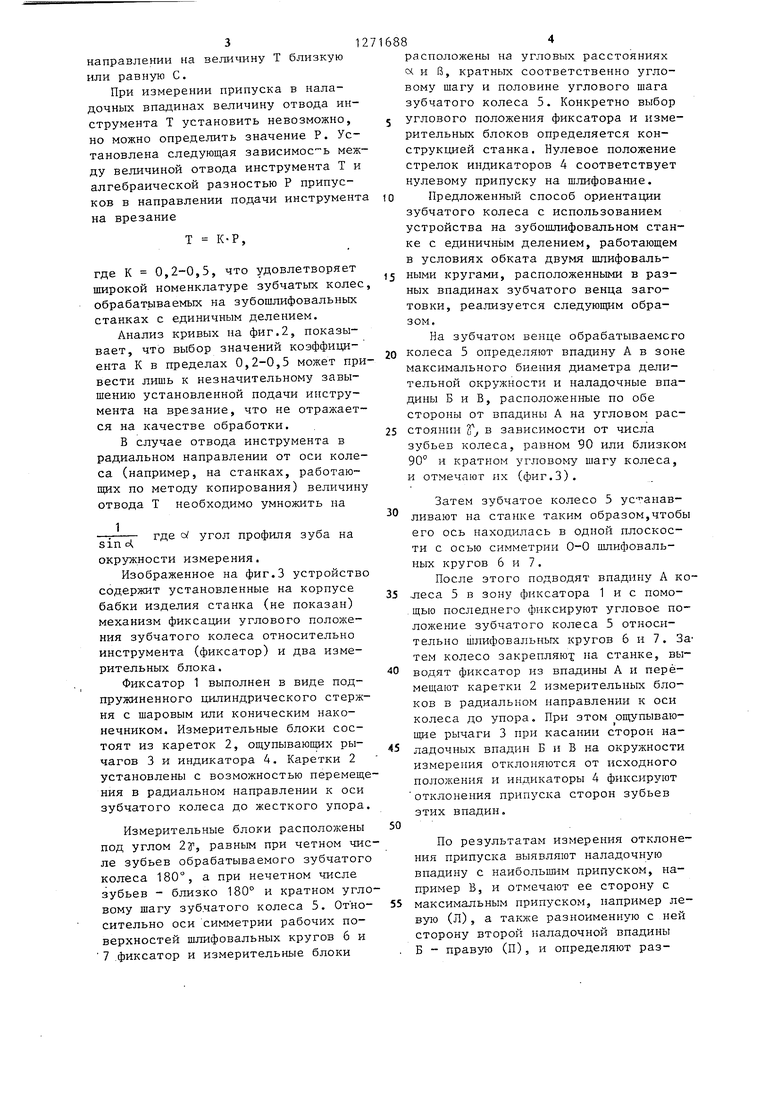

Анализ кривых на фиг.2, показывает, что выбор значений коэффициента К в пределах 0,2-0,5 может привести лишь к незначительному завышению установленной подачи инструмента на врезание, что не отражается на качестве обработки.

В случае отвода инструмента в радиальном направлении от оси колеса (например, на станках, работающих по методу копирования) величину отвода Т необходимо умножить на

1

где о угол профиля зуба на

sin с,

окружности измерения.

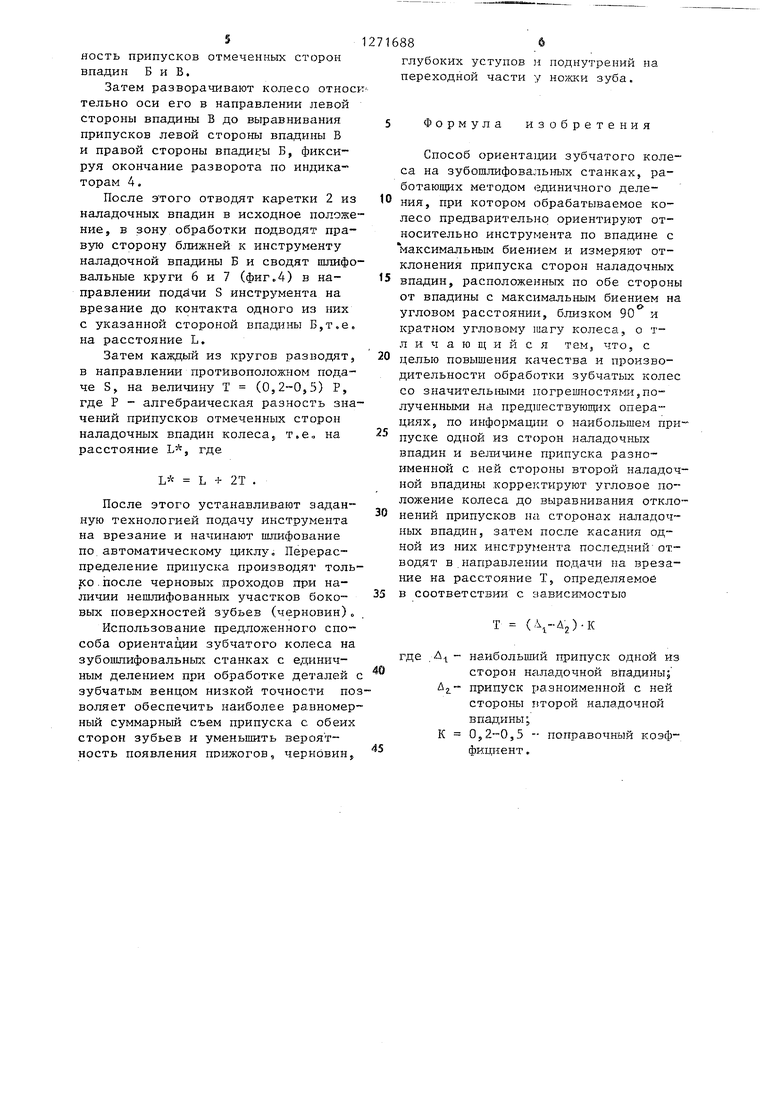

Изображенное на фиг.З устройство содержит установленные на корпусе бабки изделия станка (не показан) механизм фиксадии углового пололсения зубчатого колеса относительно инструмента (фиксатор) и два измерительных блока.

Фиксатор 1 выполнен в виде подпружиненного цилиндрического стержня с шаровым или коническим наконечником. Измерительные блоки состоят из кареток 2, ощупываюгцих рычагов 3 и индикатора 4. Каретки 2 установлены с возможностью перемещения в радиальном направлении к оси зубчатого колеса до жесткого упора.

Измерительные блоки расположены под углом 2У, равным при четном числе зубьев обрабатываемого зубчатого колеса 180°, а при нечетном числе зубьев - близко 180° и кратном угловому шагу зубчатого колеса 5. Относительно оси симметрии рабочих поверхностей шлифовальных кругов б и 7 .фиксатор и измерительные блоки

расположены на угловых расстояниях с, и В, кратных соответственно угловому шагу и половине углового шага зубчатого колеса 5. Конкретно выбор

углового положения фиксатора и измерительных блоков определяется конструкцией станка. Нулевое положение стрелок индикаторов 4 соответствует нулевому припуску на шлифование.

Предложенный способ ориентации зубчатого колеса с использованием устройства на зубошлифовальном станке с единичным делением, работающем в условиях обката двумя шлифовальными кругами, расположенными в разных впадинах зубчатого венца заготовки, реализуется следующим образом.

На зубчатом венце обрабатываемого

колеса 5 определяют впадину А в зоне максимального биения диаметра делительной окружности и наладочные впадины Б и В, расположентш по обе стороны от впадины А на угловом расстоянии 2Г в зависимости от числа

зубьев колеса, равном 90 или близком 90 и кратном угловому шагу колеса, и отмечают их (фиг.З).

Затем зубчатое колесо 5 ус анавливают на станке таким образом,чтобы его ось находилась в одной плоскости с осью симметрии 0-0 шлифовальных кругов 6 и 7.

После этого подводят впадину А ко.леса 5 в зону фиксатора 1 и с помо.щью последнего фиксируют угловое положение зубчатого колеса 5 относительно шлифовальных кругов 6 и 7. За тем колесо закрепляют на станке, выводят фиксатор из впадины А и перемещают каретки 2 измерительных блоков в радиальном направлении к оси колеса до упора. При этом ошупывающие рычаги 3 при касании сторон наладочных впадин Б и В на окружности измерения отклоняются от исходного положения и индикаторы 4 фиксируют отклонения припусхса сторон зубьев этих впадин.

По результатам измерения отклонения припуска выявляют наладочную впадину с наибольшим припуском, например В, и отмечают ее сторону с максимальным припуском, например левую (Л), а также разноименную с ней сторону второй наладочной впадины Б - правую (П), и определяют раз§ность припусков отмеченных сторон впадин Б и В. Затем разворачивают колесо относ тельно оси его в направлении левой стороны впадины В до выравнивания припусков левой стороны впадины В и правой стороны впадиг ы Б, фиксируя окончание разворота по индикаторам 4. После этого отводят каретки 2 из наладочных впадин в исходное положе ние, в зону обработки подводят правую сторону ближней к инструменту наладочной впадины Б и сводят шлифо вальные круги 6 и 7 (фиг.4) в направлении подачи S инструмента на врезание до контакта одного из них с указанной стороной впадины Б,т.е. на расстояние L. Затем каждый из кругов разводят, в направлении противоположном подаче S, на величину Т (0,2-0,5) Р, где Р - алгебраическая разность зна чений припусков отмеченных сторон наладочных впадин колеса, т.е., на расстояние L, где LA L + 2Т . После этого устанавливают заданную технологией подачу инструмента на врезание и начинают шлифование по автоматическому циклу. Перераспределение припуска производят толь ко .после черновых проходов при наличии нешлифованных участков боковых поверхностей зубьев (черновин)« Использование предложенного спо™ соба ориентации зубчатого колеса на зубошлифовальньпс станках с единичным делением при обработке деталей зубчатым венцом низкой точности по воляет обеспечить наиболее равномер ный суммарный съем припуска с обеих сторон зубьев и уменьшить вероятность появления прижогов, черновин. 886 глубоких уступов н поднутрений на переходной части у ножки зуба. Формула изобретения Способ ориента)дии зубчатого колеса на зубошлифовальных станках, работающих методом единичного деления, при котором обрабатываемое колесо предварительно ориентируют относительно инструмента по впадине с максимальным биением и измеряют отклонения припуска сторон наладочных впадин, расположенных по обе стороны от впадины с максимальным биением на угловом расстоянии, близком 90 и кратном угловому шагу колеса, о тл и ч а ю щ и и с я тем, что, с целью повышения качества и производительности обработки зубчатых колес со значительными погрешностями,полученными на пpeдшecтвyющIix операциях, по информации о наибольшем припуске одной из сторон наладочных впадин и величине припуска разноименной с ней стороны второй наладочной впадины корректируют угловое положение колеса до выравнивания отклонений припусков на сторонах наладочных впадин, затем после касания одной из них инструмента послед,ний отводят в , направлении подачи на врезание на расстояние Т, определяемое в соответствии с зависимостью Т (.-Д2).К где .А - наибольший припуск одной из сторон наладочной впадины; Аг. припуск разноименной с ней стороны т торой наладочной впа з;ины; К 0,2-0,5 - поправочный коэффициент,

АГ

.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Способ контроля зубчатых колес перед зубошлифованием | 1983 |

|

SU1147919A1 |

| Способ наладки зубошлифовального станка | 1987 |

|

SU1419829A1 |

| Способ контроля зубчатых колес | 1983 |

|

SU1147921A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1985 |

|

SU1293464A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1985 |

|

SU1379030A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1164007A1 |

| Способ наладки зубо- и шлицешлифовальныхСТАНКОВ | 1979 |

|

SU795777A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1164008A1 |

| Способ наладки зубошлифовальных станков | 1979 |

|

SU872076A1 |

Изобретение относится к области машиностроения и позволяет повысить качество и производительность обработки зубчатых колес со значительными погрешностями, полученными на предьщущих операциях за счет обеспечения наиболее равномерного суммарного съема припуска с обеих сторон зубьев. При ориентации зубчатого колеса, установленного на зубошлифовальном станке, работающим методом единичного деления, относительно инструмента по впадине с максимальным биением, измеряют отклонения припуска сторон наладочных впадин, расположенных по обе стороны от впадины с максимальным биением на угловом расстоянии, близком 90° и кратном угловому шагу колеса. Затем по информации о наибольшем припуске одной из сторон наладочных впадин и величине припуска разноименной с ней стороны второй наладочной впадины корректируют угловое положение колеса до выравнивания отклонений припусков на сторонах налас дочных впадин. После касания одной , из них инструмента последний отводят в направлении подачи на врезание на расстояние, определяемое в соответствии с зависимостью: Т к () где наибольший припуск одной из сторен наладочной впадины; величина припуска разю 1 ноименной с ней стороны второй наладочной впадины К 0,2-0,5 - поправочный коэффициент. 6 ил. о: 00 00

| Способ наладки зубо- и шлицешлифовальныхСТАНКОВ | 1979 |

|

SU795777A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-23—Публикация

1984-11-20—Подача