Изобретение относится к област1и станкостроения и касается устройств для ленточного шлифования отверстий.

Известно устройство для ленточного шлифования отверстий, содержашее барабан, установленный на ведущем валу. В корпусе барабана расноложено натяжное устройство, В1 1полнен1ное в виде отдельных натяжных элементов. Абразивная лента, установленная в корпусе барабана, огибает натяжные элементы {1.

Недостатком известного устройства является невысокая производительность и геометрическая точность обрабатываемого отверстия.

Целью изобретения является повышение точности и производительности обработки.

Для дост1ижения поставленной цели устройство дополнительно снабжено втулками, подпружиненными в осевом направлении, и фрикционными прокладками, установленными на указанных втулках, взаимодействующих через прокладки с ведущим валом, при этом натяжные элементы шарнирно связаны с указанными втулками.

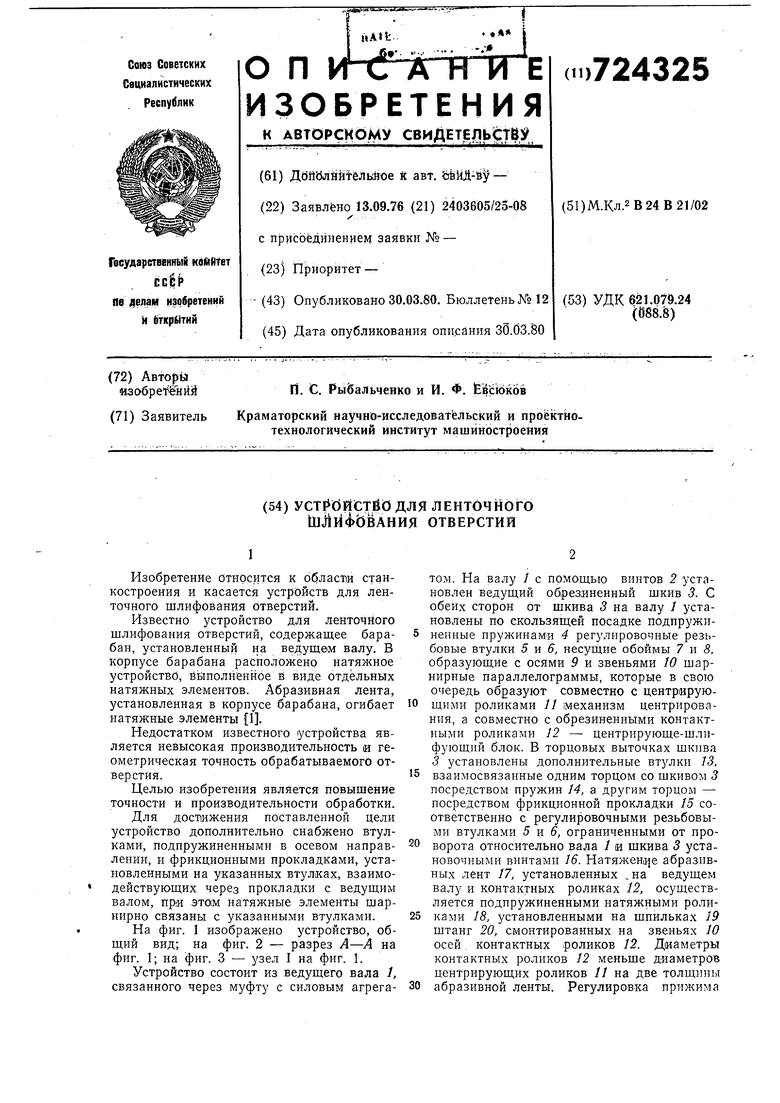

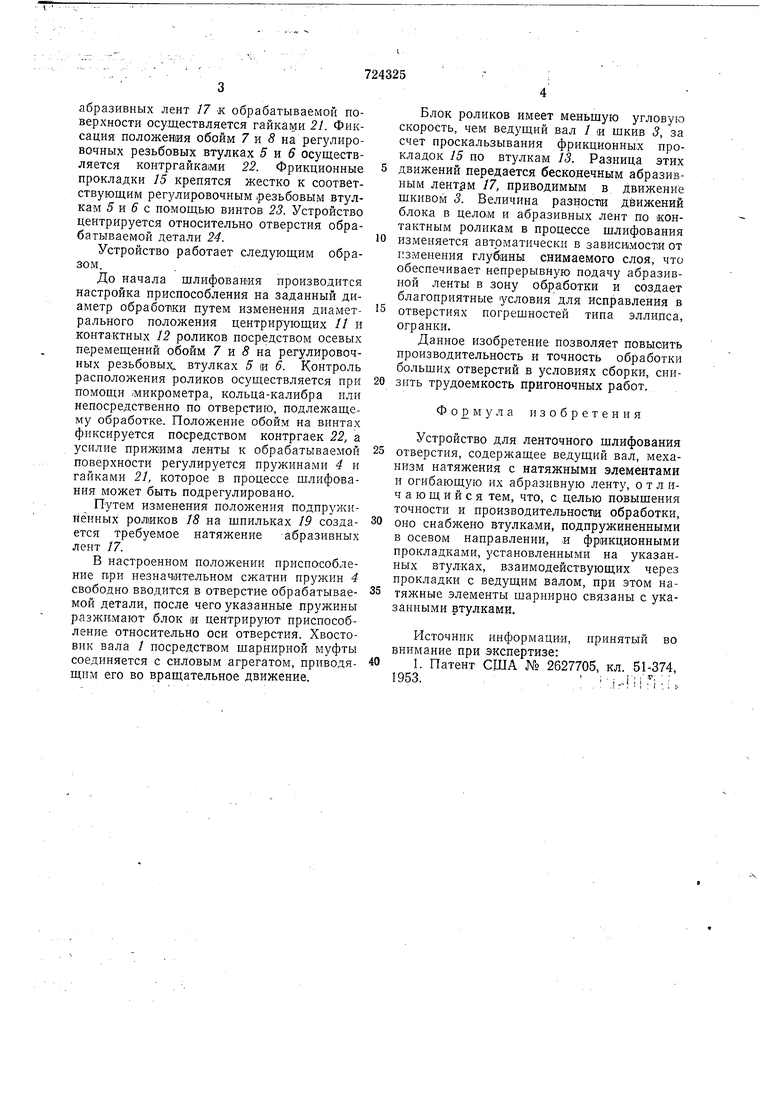

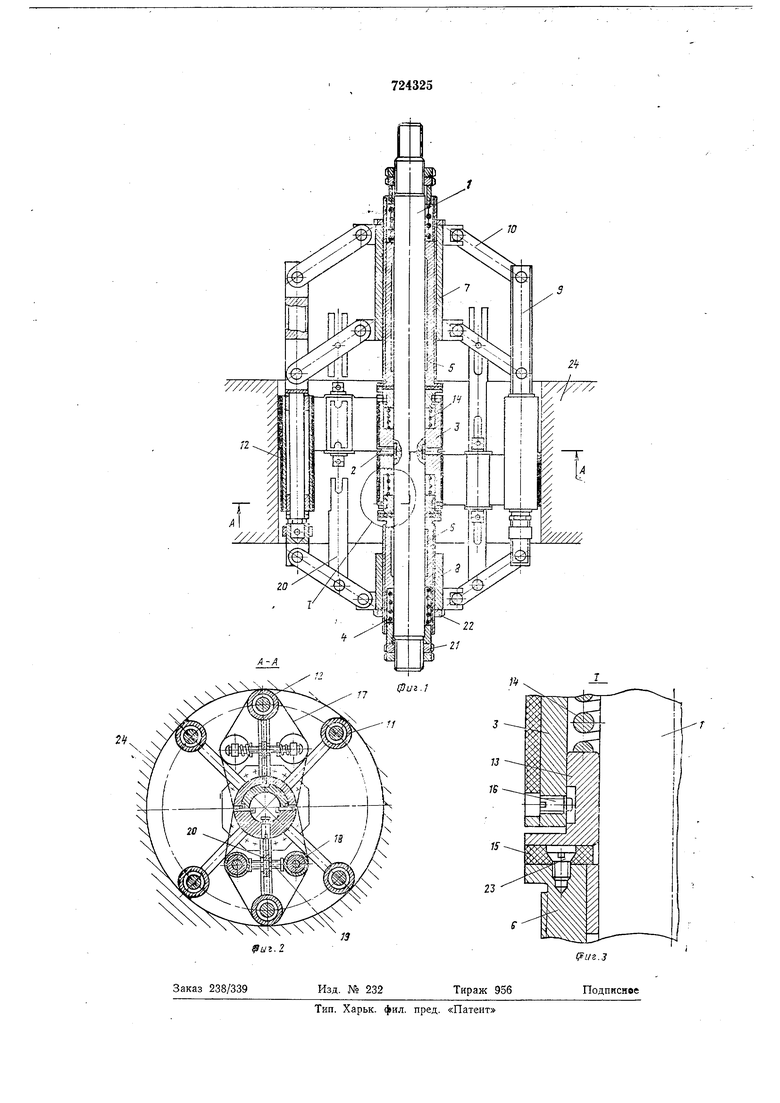

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - узел I на фиг. 1.

Устройство состоит из ведущего вала /, связанного через муфту с силовым агрегаТОМ. На валу / с помощью винтов 2 установлен ведущий обрезиненный шкив 3. С обеих сторон от шкива 3 на валу / установлены по скользящей посадке подпружиненные пружинами 4 регулировочные резьбовые втулки 5 и 6, несущие обоймы 7 и 8, образующие с осями 9 и звеньями 10 шарнирные параллелограммы, которые в свою очередь образуют совместно с центрирующими роликами // 1механизм центрирования, а совместно с обрезиненными контактными роликами 12 - центрирующе-шлифующий блок. В торцовых выточках щкпва 3 установлены дополнительные втулки 13, взаимосвязанные одним торцом со шкивом 3 посредством пружин 14, а другим торцом - посредством фрикционной прокладки 15 соответственно с регулировочными резьбовыми втулками , ограниченными от проворота относительно вала / и шкива 3 установочными винтами 16. Натяжение абразнвных лент 17, установленных , на ведущем валу и контактных роликах 12, осуществляется подпружиненными натяжными роликами 18, установленными на щпильках 19 щтанг 20, смонтированных на звеньях 10 осей контактных роликов 12. Диаметры контактных роликов 12 меньше диаметров центрирующих роликов // на две толщины абразивной ленты. Регулировка прижима

абразивных лент 17 -к обрабатываемой поверхности осуществляется гайками 21. Фиксация положения обойм 7 и 5 на регулировочных резьбовых втулках 5 и 5 осуществляется контргайка)ми 22. Фрикционные прокладки 15 крепятся жестко к соответствующим регулировочным резьбовым втулкам 5 и б с помощью винтов 23. Устройство центрируется относительно отверстия обрабатываемой детали 24.

Устройство работает следующим образом.

До начала щлифованяя производится настройка приспособления на заданный диаметр обработ1ки путем изменения диаметрального положения центрирующих // и контактных 12 роликов посредством осевых перемещений обойм 7 и 5 па регулировочных резьбовых, втулках 5 и 6. Контроль расположения роликов осуществляется при помощи микрометра, кольца-калибра или непосредственно по отверстию, подлежащему обработке. Положение обойм па винтах фиксируется посредством контргаек 22, а усилие прижима ленты к обрабатываемой поверхности регулируется пружинами 4 и гайками 21, которое в процессе шлифования может быть подрегулировано.

Путем изменения положения подпружиненных роликов 18 на щпильках 19 создается требуемое натяжение абразивных лент 17.

В настроенном положении приспособление при незначительном сжатии пружин 4 свободно вводится в отверстие обрабатываемой детали, после чего указанные пружины разжимают блок и центрируют приспособление относительно оси отверстия. Хвостовик вала / посредством щарнириой муфты соединяется с силовым агрегатом, приводящим его во вращательное движение.

Блок роликов имеет меньщую угловую скорость, чем ведущий вал / и шкив 3, за счет проскальзывания фрикционных прокладок J5 по втулкам 13. Разница этих движений передается бесконечным абразивным лентам 17, приводимым в, движение щкивом 3. Величина разнос11И движений блока в целом и абразивных лент по контактным роликам в процессе шлифования изменяется автоматически в зависимости от гзмеиеиия глубины снимаемого слоя, что обеспечивает непрерывную подачу абразивной ленты в зону обработки и создает благоприятные условия для исправления в отверстиях погрешностей типа эллипса, огранки.

Данное изобретение позволяет повысить производительность и точность обработки больших отверстий в условиях сборки, снизить трудоемкость пригоночных работ.

Формула изобретения

Устройство для ленточного шлифования отверстия, содержащее ведущий вал, механизм натяжения с натяжными элементами и огибающую их абразивную ленту, отличающийся тем, что, с целью повышения точности и производительносвд обработки, оно снабжено втулками, подпружиненными в осевом направлении, и фрикционными прокладками, установленными на указанных втулках, взаимодействующих через прокладки с ведущим валом, при этом натяжные элементы щарнирно связаны с указанными втулками.

Источник информации, принятый во внимание при экспертизе:

40 1. Патент США № 2627705, кл. 51-374, 1953., i..i;ii : ,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ленточного шлифования | 1977 |

|

SU633717A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| УНИВЕРСАЛЬНЫЙ ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2014 |

|

RU2555290C1 |

| Устройство для шлифования наружного конуса на цилиндрических деталях | 1987 |

|

SU1641585A1 |

| Устройство для абразивной обработки | 1985 |

|

SU1367849A3 |

| Ленточно-шлифовальная головка | 1980 |

|

SU944884A1 |

| Ленточно-шлифовальное устройство | 2023 |

|

RU2812420C1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 1998 |

|

RU2139182C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ | 1969 |

|

SU234179A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

Авторы

Даты

1980-03-30—Публикация

1976-09-13—Подача