Предложенный станок может быть использован на заводах вертолетостроения, машиностроения и черной металлургии, производящих обработку длинномерны.х труб, для шлифования, полирования и ремонта внутренней поверхности стальных труб постоянного и переменного сечення.

Известен станок по основному авт. св. № 154142 для шлифования внутренней поверхности длинномерных труб, ностоянного и переменного сечения бесконечной абразивной лентой, одна ветвь которой ироиуидена через полость враш,ающейся трубы и нрижимается к обрабатываемой поверхности уиругим элементом с внутренней пневматической камерой. Упругий элемент совершает в полости трубы возвратно-ноступательное движение. При этом пневматическая камера упругого элемента выполнена в виде тканевого мешка, ио.мещенного в кожанную оболочку большого поперечного сечения, который в свою очередь больше наибольшего периметра трубы, что обеспечивает постоянное давление упругого элемента во всех сечениях трубы при обработке труб с переменными сечениями и предотвраш,ает этим ирижиг обрабатываемой поверхности и заклинивания абразивной ленты. Для направления ленты при входе в трубу применен профилируюш,ий ролик, поставленный перпендикулярно оси обрабатываемой

трубы. Благодаря этому предотвращается закручивание абразивной ленты вращающеГюя трубой при обработке ее внутренней поверхности овального сечения.

Описываемый станок для шлифования внутренней поверхности длинномерной трубы отлнчается от 1звестного тем, что на его станине помещена тележка с электромеханическим приводом и шестеренчато-реечным редукгородг, пере.мещающая упругий прижимной элемент, штанга которого выполнена из дюралюлпЕниевых труб с опорами из паролона, облицованных фторопластовой пленкой. Каретка ленточно-натяжного устройства поставлена на роликовые направляющие и снабжена пневмоцилиндром авто.матического ее возврата при обрыве абразивной ленты. Ось профилирующего ролика укреплена на подпрул инеино.м рычаге.

Такое вынолнение станка повышает качество обработки труб.

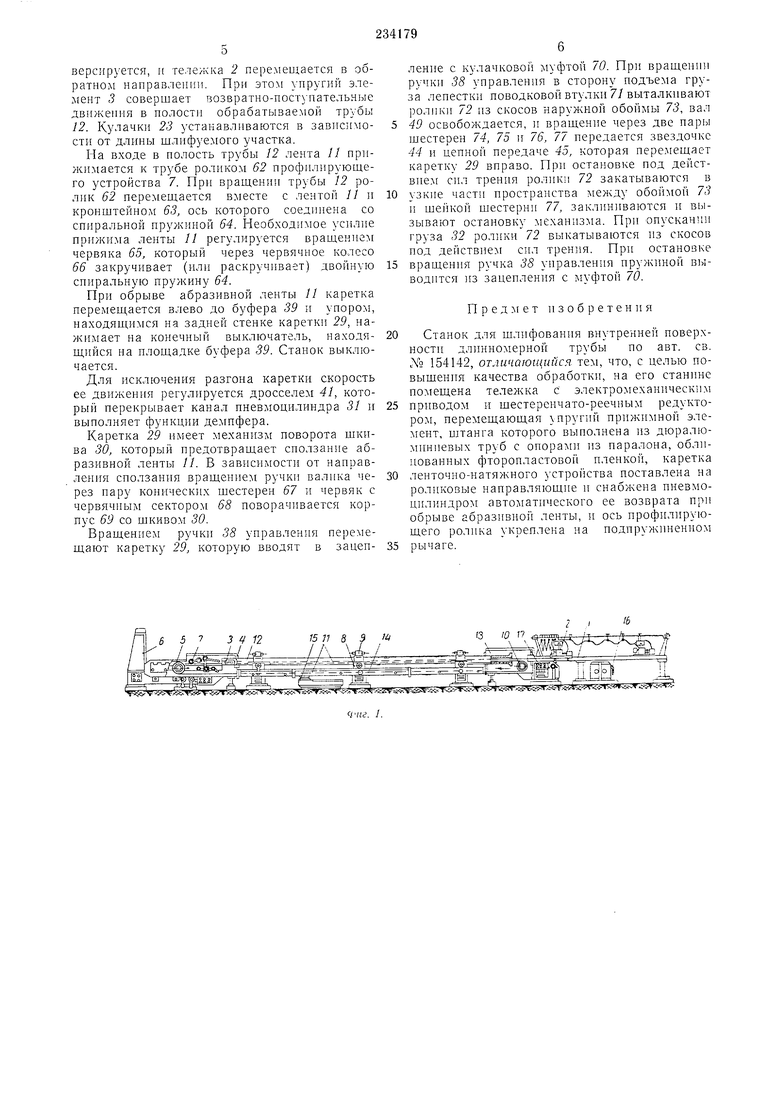

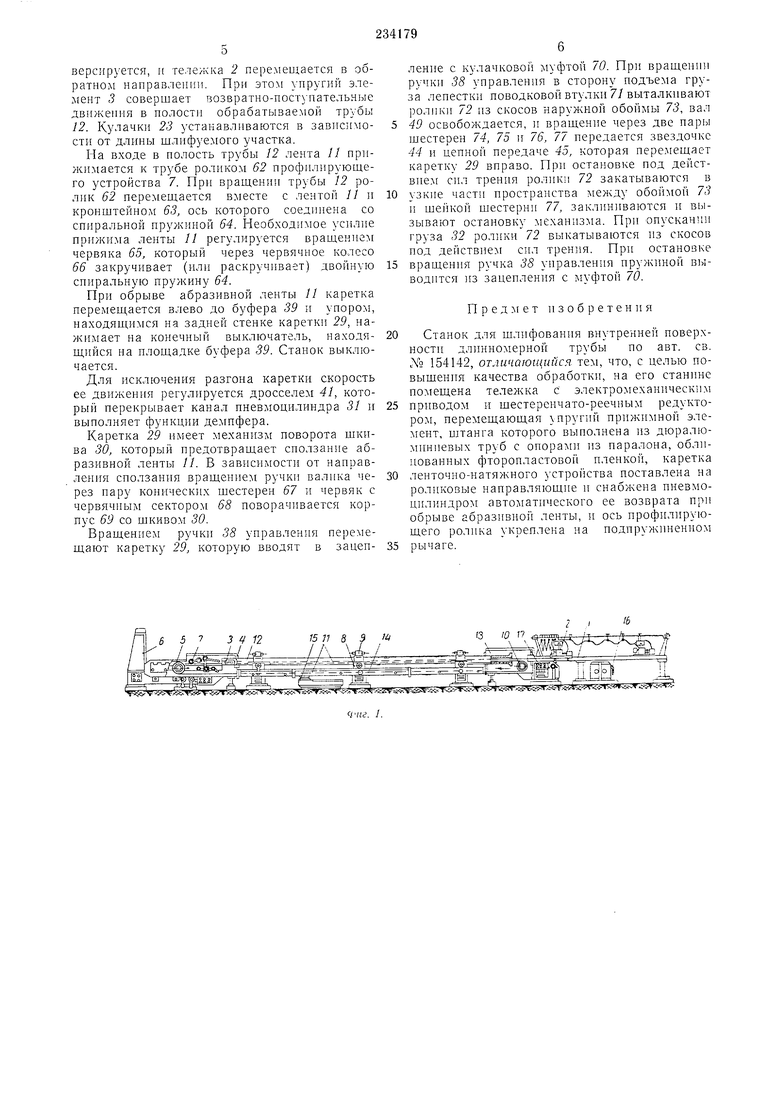

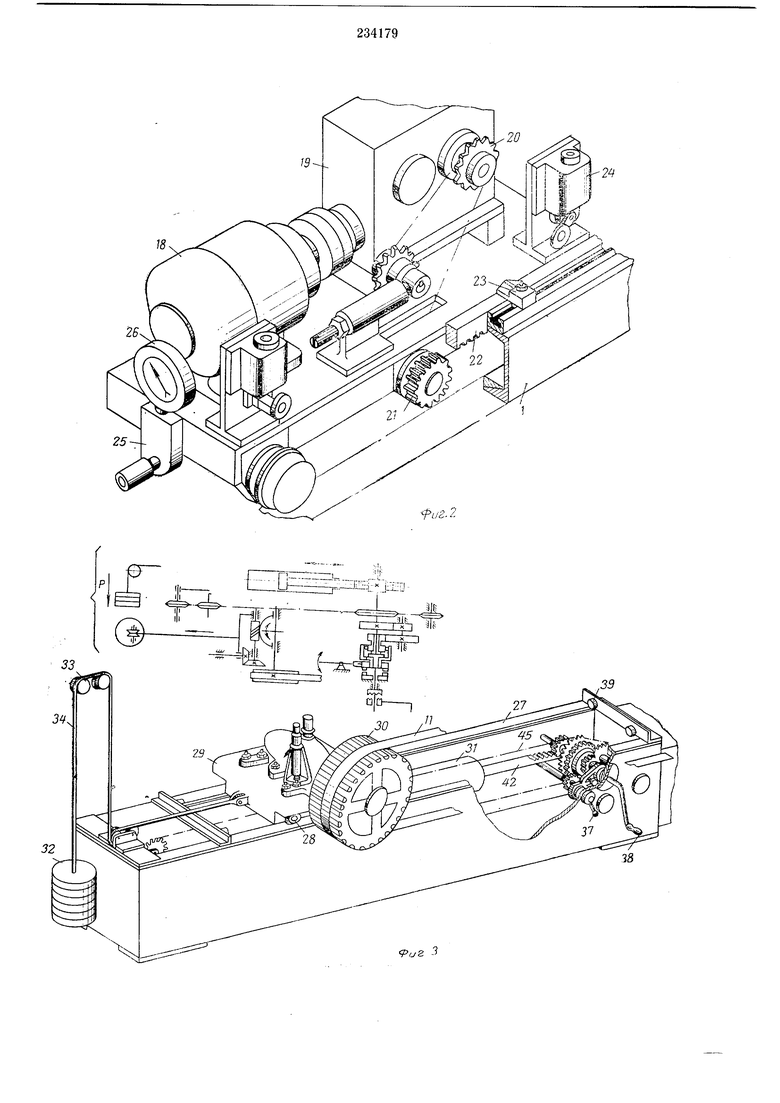

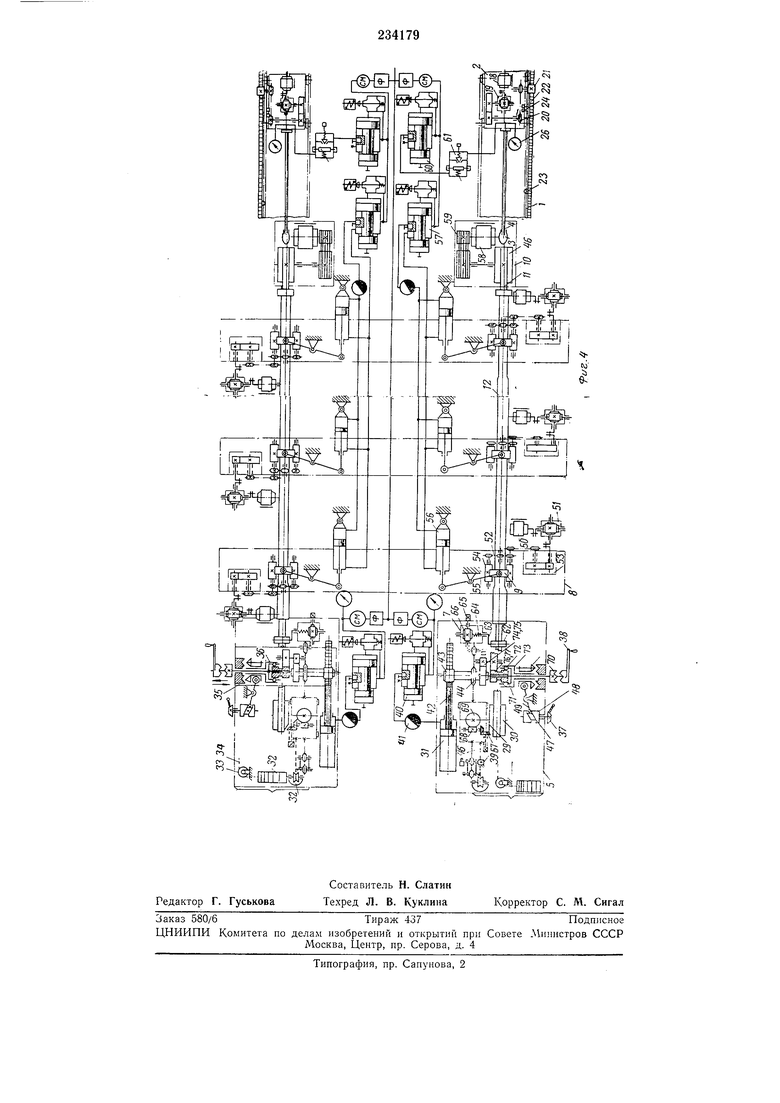

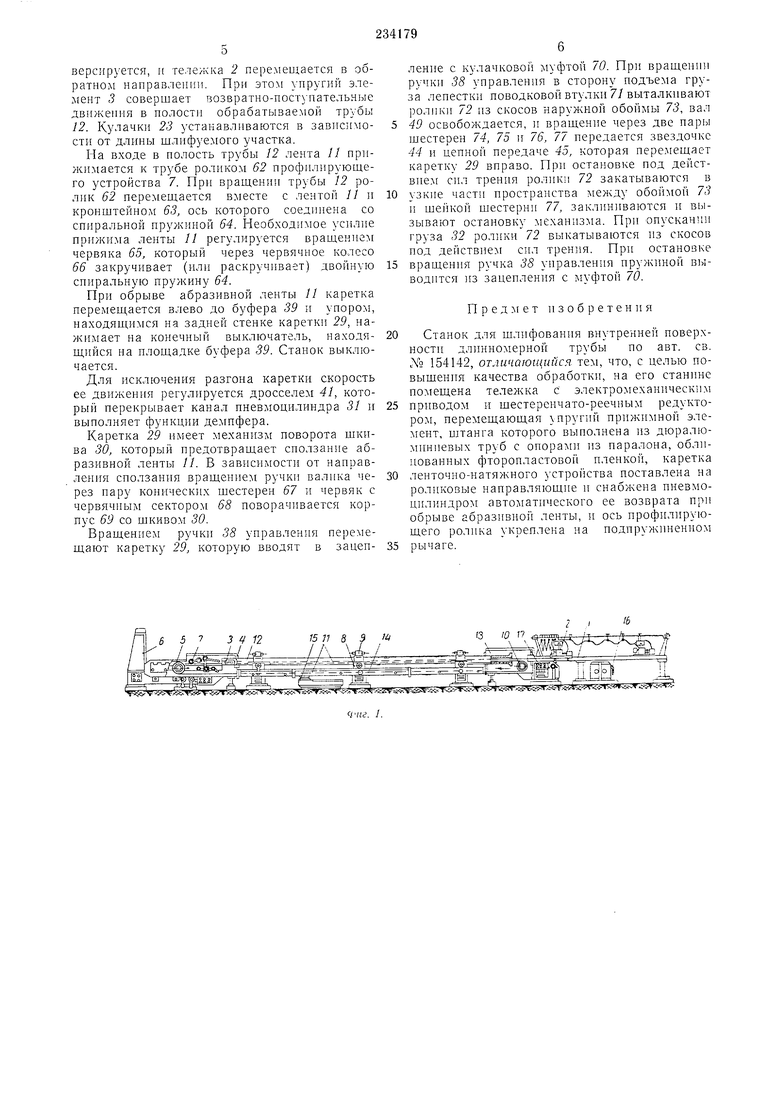

Па фиг. 1 изображен описываемый станок, общий вид; на фнг. 2 - общий вид в изометрии приводной тележки; на фиг. 3 - общий вид в изометрии правого ленточно-натяжного устройства; на фиг. 4 - нневмок1ше.матическая схема.

ром, перемещающая упругнй прижимной элемент 3, закрепленный на штанге 4, выиолненной TI3 дюралюминиевых труб с опорами из паролона, облицованными фторопластовой пленкой. Два ленточно-натяжных устройства 5 установлены вдоль оси станка с колонкой 6 для подвески груза и кареткой, поставленной на роликовые наиравляющие и снабженной пневмоцилиндром автоматического ее возврата при обрыве абразивной леиты. Ось профилирующего устройства 7 с роликом укреплеиа на подпружпненном рычаге. Приводные ленты 8 установлены на равных расстояниях друг от друга на отдельные станины и фундаменты. Разъемные четырехкулачковые патроны 9 располол-:ены на фрпкционных роликах приводных люиетов 8. Станок содержит главиый привод 10. Шлифование производится абразивной лентой //, пропущенной через полость обрабатываемой трубы 12, по концам которой расположены секции 13 ограждения, соединенные между собой корытами 14 для сбора эмульсии в бак-отстойник 15. Под станиной помещен шкаф с электроаппаратурой 16. Пульты 17 управленпя закреплены на кронштейнах корпусов ленточно-натяжного устройства 5 и главного привода 10.

На приводной тележке 2 установлецы электродвигатель 18 и редуктор 19, передающие вращеиие через цепную передачу 20 реечной шестерне 21, находящейея в зацепленпи с рейкой 22. Длина хода тележки 2 регулируется при помощи переставных кулачков 23, закрепляемых на станине. Переключение прямого и обратного ходов осуществляется реверсированием электродвигателя 18 посредством конечных выключателей 24. Па тележке 2 установлен также кронштейн 25, на штуцере которого закреплен манометр 26, служащп для измерения давления в упругом элемеите 3 и подающий сигналы на пульт 17 управления при достижеиии предельного да.вленпя в упругом прижимном элементе 3.

Ленточно-натяжное устройство 5 содержит сварной корпус 27, на котором установлена на роликах 28 каретка 29 с натяжным шкивом 30. Каретка перемещается пневмоцилиндром 31 при подъеме груза 32, подвешенного па блоках 33 и тросе 34. Устройство 5 имеет также механизм 35 перемещения с обгонной муфтой 36 и ручками 37 и 38 управления.

Перемещение каретки 29 ограничивается двумя упорами и резиновыми буферами 39, установленными по концам корпуса 27. Сползание абразивной ленты // при ее вытяжке с натяжного шкива 30 предотвращается мехаиизмом поворота щкива.

Работает станок следующим образом.

Перед шлифованием в трубу 12, установленную в приводных люнетах 8 и зажатую в патронах 9, с помощью штанги 4 продевают заготовку абразивной ленты //, концы которой склеиваются или ешиваются на швейной машине. Через лю:ки колонки 6 ленточно-натяжного устройства 5 устанавливают на подвеску груз 32. При этом каретка 29 находится в левой части корпуса 27.

При включении электромагнита воздухораспределителя 40 воздух из сети через дроссель 41 поступает в рабочую полость пневмоцилиндра 31, поршень которого, воздействуя на механизм 35 перемещепия, перемещается со штоком-рейкой 42 и вращает шестерню 43 и звездочку 44. С помощью цепной передачи 45 каретка 29 перемещается вправо до упора с буфером 39. Груз 32 поднпмается в верхнюю часть колонки 6. Для фиксации каретки

29включается обгонная муфта 36. Лента // абразивной стороной надевается на натяжной

30и приводной 46 шкивы. Для натяжения ленты 11 поворотом ручки 37 управления отключается обгонная муфта 36. При этом кулачок 47 своим спиральным пазом поворачивает качалку 48, другой конец которой перемещает кулачковую муфту и выводит ее из зацепления. Вал 49 освобождается, под действием груза 32 каретка 29 катится ио направляющим корпуса 27 и натягивает ленту //.

Ручка 37 управления имеет фиксацию положений, что предотвращает самоироизвольпое включение обгонной .муфты 36.

Пажатнем кнопок на пульте 17 управления включает три основных движения: вращение ленты //, вращеиие обрабатываемой трубы 12 и перемещение прижимиого эле.мента 3.

При включении вращения трубы 12 включается одновременно три двигателя 50, расположенных на одной стороне станка, которые через червячный редуктор 51 и двойную цепную передачу 52, коробку скоростей 53 передают вращение фрикционным роликам 54 и установленным на них патронам 9. Последние прижимаются к поверхности роликов 54 рычагом 55 с помощью пнев.моцилиндра 36; зажим осуществляетея включением электромагнита воздухораспределителя 57.

Электродвигатель 55 главного привода 10 через клиноременную передачу 59 передает вращепие приводному шкиву 46, па который надета абразивная лента 11. Ее ведущая .ветвь перемещается во внутренней полости трубы 12. Ленты 11 к обрабатываемой поверхпости прижимаются упругим элементом 3, который наполняется сжатым воздухо.м, поступающим при включенпи электромагнита воздухораспределителя 60 через канал воздушного редуктора 61 в щтангу 4 упругого элемента 3. Необходимый перепад удельного давления устанавливается регуляторо.м воздушиого редуктора 61 по шкале электроконтактного манометра 26.

При включенпи привода штанги 4 электродвигатель 18 через червячный редуктор 19, цеппую передачу 20 передает вращение реечной шестерне 21, которая, передвигаяеь по закрепленной па станпне / рейке 22, перемещает тележку 2 со штангой 4 и упругим элементО М 3 по направляюш.им станины / до тех пор, пока ролик конечного выключателя 24 не коснется кулачка 23. Электродвигатель 18 реверснруется, к тележка 2 перемещается в обратном направлении. При этом упругий элемент 3 еовершает возвратно-поступательные движепия в полости обрабатываемой трубы 12. Кулачю 23 устанавливаются в зависимости от длины шлифуемого участка.

На входе в полость трубы 12 лента // прижимается к трубе роликом 62 профилирующего устройства 7. При вращении трубы /2 ролик 62 перемещается вместе с лентой 11 и кронщтейиом 63, ось которого соединена со спиральной пружиной 64. Необходимое усилие прижима ленты 11 регулируется вращением червяка 65, который через червячное колесо 66 закручивает (или раскручивает) двойную спиральную пружину 64.

При обрыве абразивной ленты // каретка перемещается влево до буфера 39 и упором, находящимся на задней стенке каретки 29, нажимает на конечный выключатель, находящийся па площадке буфера 39. Станок выключается.

Для исключения разгона каретки скорость ее движения регулируется дросселем 41, который перекрывает канал пневмоцилиндра 31 и выполняет функции демпфера.

Каретка 29 имеет мехапизм поворота щкпва 30, который предотвращает сползание абразивной ленты 11. В зависимости от наиравления сползания вращением ручки валика через пару конических гиестерен 67 и червяк с червячным сектором 68 поворачивается корпус 69 со щкивом 30.

Вращением ручки 38 управления перемещают каретку 29, которую вводят в зацепление с кулачковой муфтой 70. При вращеиии ручки 38 управления в сторону подъема груза лепестки поводковой втулки 7/выталкивают ролики 72 из скосов наружной 73, вал 49 освобождается, и вращение через две пары шестерен 74, 75 и 76, 77 передается звездочке 44 и цепной передаче 45, которая перемещает каретку 29 вправо. При остановке под действием сил трения ролики 72 закатываются в

узкие части пространства между обоймой 73 и шейкой щестерни 77, заклиниваются и вызывают остановку механизма. При опускании груза 32 ролики 72 выкатываются из скосов под действием сил трения. При остановке

вращения ручка 38 управления пружиной выводится из зацепления с муфтой 70.

Предмет изобретения

Станок для шлифования внутренней поверхности длинномерной трубы по авт. св. Х9 154142, отличающийся тем, что, с целью повышения качества обработки, на его станине помещена тележка с электромеханическим

приводом и щестеренчато-реечным редуктором, перемещающая упругий прижимной элемент, гнтанга которого выполнена из дюралюминиевых труб с опоралш из паралоиа, облицованных фторопластовой пленкой, каретка

ленточно-натяжного устройства поставлена на роликовые направляющне и снабжена пневмоцилиндром автоматпческого ее возврата при обрыве абразивной ленты, и ось профилирующего ролика укреплена иа подпруж1тенном

рычаге.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU921803A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Ленточно-шлифовальный станок для об-РАбОТКи лОпАТОК | 1978 |

|

SU837795A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ АБРАЗИВНОЙ ЛЕНТОЙ | 1968 |

|

SU218694A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Устройство для натяжения ленты | 1981 |

|

SU982876A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

Авторы

Даты

1969-01-01—Публикация