(54) СПОСОБ УПРОЧНЕНИЯ СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2024 |

|

RU2840580C1 |

| Способ упрочнения изделий из стекла и рамка к установке для упрочнения изделий из стекла | 1985 |

|

SU1337358A2 |

| Способ упрочнения изделий из стекла и рамка к установке для упрочнения изделий из стекла | 1982 |

|

SU1100261A1 |

| Способ закалки стекла и устройство для его осуществления | 1980 |

|

SU906952A1 |

| Способ оценки качества поверхности стекла | 1982 |

|

SU1057864A1 |

| Способ упрочнения изделий изСТЕКлА | 1978 |

|

SU796203A1 |

| Способ термообработки стеклоизделий | 1987 |

|

SU1677028A1 |

| Способ упрочнения стекла | 1975 |

|

SU687014A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| Способ упрочнения изделий из стекла | 1976 |

|

SU626061A1 |

1 Изобретение относится к упрочнению щёлочесодержащих стекол и стекло изделий методе ионного обмена и мЬжет быть использованов стекольной промышленности. Известен способ упрочнения стекла «согласно KoTopcwy стекло на первой стадий выдерживают в расплаве соли при температуре на 30-100°С ниже тем пературы трансформации стекла, а к второй стадии - в расплаве соли,имею щей температуру, более чем на 100 С ниже теКотературы трансформации стекла. Способ предусматривает также воз можность осуществления второй стадии в специальном агрегате отжига, при этом на стеклоизделие воздействует прилипший расплав соли 1. Основным недостатком известного способа является то, что он устраняе влияние лишь имевшихся на поверхности стекла микротрещин на достигаемый уровень прочности путем создания глу бокого сжатого слоя и не обеспечивает улучшения стабильности механических свойств ионообменно упрочненного стекла. Это вызвано тем, что вторую стадию, осуществляют в присутствии ионного , т.е. распла ва соли. Креме того, способ пригоден только для упрочнения специальных стекол, обладающих повышенной способностью к ионному обмену. Наиболее близким к предлагаемому является способ упрочнения стекла путем ионного обмена в расплаве соли с последующей промывкой и термообработкой, например закалкой или откигам 2.. Недостатками способа являются невысокая безопасная прочность и отсутствие стабильности механических ев ойств. Цель изобретения - повышение безопасной прочности и обеспечение стабильности механических свойств. Цель достигается тем, что в способе упрочнения стекла путем ионного обмена в расплаве соли с последующей промывкой и термообработкой термообработку проводят путем нагрева со скоростью мин до 300-400 С, выдержки при этой температуре в течение О,5-24 ч с последующим охлаждением со скоростью 2-6 С/мин. Сущность изобретения заключается в залечивании микротрещин, образовавшихся на поверхности стеклоизделия в процессе его упрочнения, что достигается выдерживанием упрочненного

стекла в изотермических условиях в интервале температур 300-400 с в течение 0,5-24 ч при отсутствии ионного источника.

При осуществлении способа особое внимание уделяется скорости нагревания и охлаждения упрочненного стекла Слой стекла, в котором происходит ионный обмен, имеет больший коэффициент термического расширения, чем остальная часть стекла. Относительно резкое нагревание или охлаждение такого с.текла приводит к развитию микротрещин, образовавшихся в процессе упрочнения, следовательно, к снижению механической прочности и ухудшению ее стабильности.

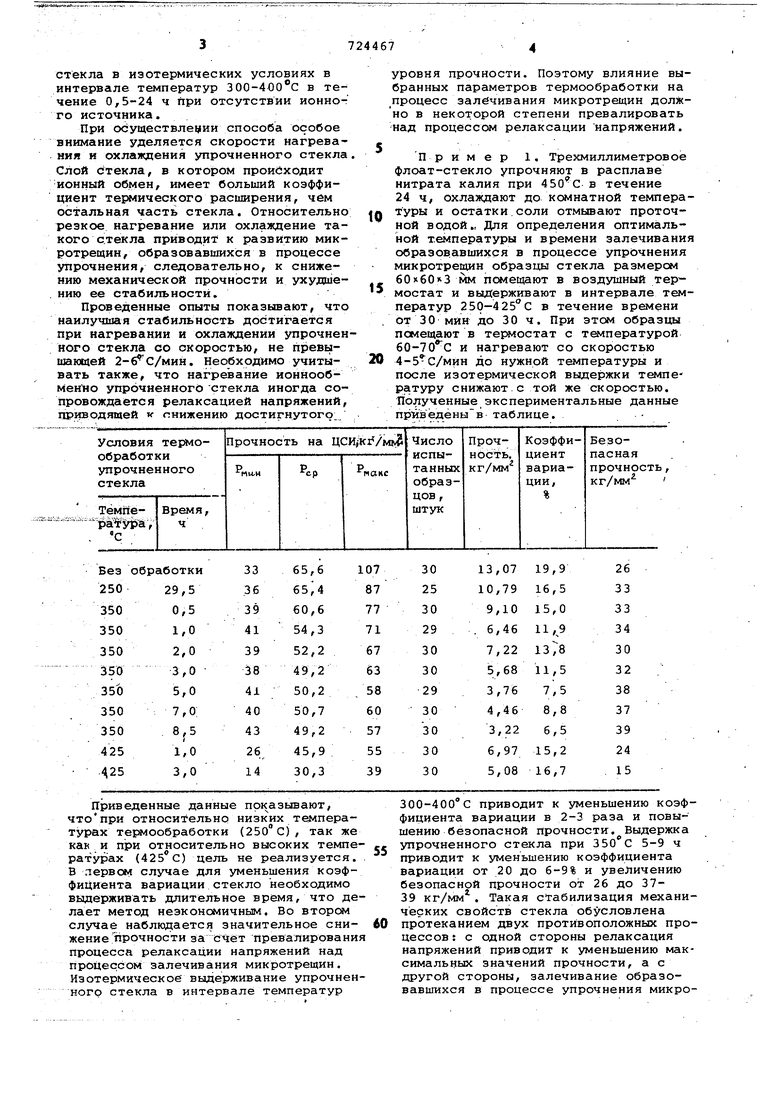

Проведенные опыты показывают, что наилучшая стабильность достигается при нагревании и охлаждении упрочненного стекла со скоростью, не превышающей 2-6 С/мин. Необходимо учитывать также, что нагревание ионнообМенно упрочненного стекла иногда сопровождается релаксацией напряжений, приводящей к снижению достигнутого.

Приведенные данные показывают, чтопри относительно низких температурах термообработки (250° С), так же как и при относительно высоких температурах () цель не реализуется. . В первом случае для уменьшения коэффициента вариации стекло необходимо выдерживать длительное время, что делает метод неэкономичным. Во вторсм случае наблюдается значительное снижение прочности за счет Превалирования процесса релаксации напряжений над процессом залечивания микротрещин. Изотермическое выдерживание упрочненного стекла в интервале температур

уровня прочности. Поэтому влияние выбранных параметров термообработки на процесс залечивания микротрещин должно в некоторой степени превалировать над процесссм релаксации напряжений.

Пример 1. Трехмиллиметровое флоат-стекло упрочняют в расплаве нитрата калия при в течение 24 ч, охлаждают до комнатной температуры и остатки.соли отмывают проточной водой., Для определения оптимальной температуры и времени залечивани образовавшихся в процессе упрочнения микротрещин образцы стекла размером бОхбО З мм помещают в воздушный термостат и выдерживают в интервале температур 250-4 25° С в течение времени от 30 мин до 30 ч. При этом образцы помещают в термостат с температурой 60-70 -С и нагревают со скоростью 4-5 С/мин до нужной температуры и после изотермической выдержки температуру снижают.с той же скоростью. Полученные экспериментальные данные приведены в таблице.

300-400°с приводит к уменьшению коэффициента вариации в 2-3 раза и повышению безопасной прочности. Выдержка упрочненного стекла при 350 С 5-9 ч приводит к уменьшению коэффициента вариации от 20 до 6-9% и увеличению безопасной прочности от 26 до 3739 кг/мм. Такая стабилизация механических свойств стекла обусловлена протеканием двух противоположных процессов : с одной стороны релаксация напряжений приводит к уменьшению максимальных значений прочности, а с другой стороны, залечивание образовавшихся в процессе упрочнения микротрещин приводит к возрастанию минимальных значений прочности, что, в, свою очередь, приводит к повышению безопасной прочности стеклоизделия. Пример 2. Флоат-стекло на первой стадии выдерживают в расплаве нитрата калия при 460°С 2 ч, а для осуществления второй стадии стекла с оставшейся пленкой расплава соли переносят в воздушный термостат и выдерживают при 375°С 6 ч. Затем со стекла удаляют остатки соли и выдерживают при 6 ч при этом скорос ти нагревания и охлаждения такие же, как в примере 1. Такая дополнительна термообработка smpo4HeHHoro стекла в условиях отсутствия ионного источника привела к увеличению безопасной прочности с 17 до 23 кг/мм. Пример 3. Флоат-стекло на первой стадии выдерживают в расплаве нитрата калия при 450°С 2ч, а на второй стадии - в том же расплаве при 410°с 36 ч. Упрочненное таким рО разсм стекло имеет следующие паргмет ры прочности, кг/мм : - 33; РСР 69,4; Рнакс - 98 И V - 23,3%. Затем стекло подвергают термообработ келкак описано в примере 2. Безопасная прочность увеличивается с 20 до 31 кг/мм , Использование данного способа упрочнения стекла позволяет при небольших дополнительных затратах существенно повысить безопасную прочность стеклоизделий и надежность их эксплуатации. Форилула Изобретения Способ упрочнения стекла путем ионного обмена в расплаве соли с последующей промывкой и термообработ кой, отличающийся тем, что, с целью повышения безопасной прочности и обеспечения стабильности механических свойств, термообработку проводят путем нагрева со скоростью 2-6 С/мин до 300-400С, выдержки при этой температуре в течение 0,5-24 ч с последующим охлаждением со скоростью 2-6 С/мин. ИСТОЧНИК) информации, принятые во,внимание при экспертизе 1. Патент ГДР 88638, кл. 32 В 21/00, опублик. 1972. 2. Авторское свидетельство СССР 451653, кл. С 03 С 21/00, 1971.

Авторы

Даты

1980-03-30—Публикация

1977-10-14—Подача