2, Рамка к установке для упрочнейия изделий из стекла, содержащая каркас и расположенные на его внутренней поверхности захваты, о т п ичающаяся тем, что, с целью . повышения качества механически голированных изделий толщиной 15-30 мм засчет исключения сколов и фицов на гранях, рамка снабжена термокомпенсаторами и содержит не более трех захватов, каждый из которых, кроме одного, соединен с каркасом и/или друг с другом через термокомпенсаторы, причем захваты расположены так, что их опорные поверхности образуют угол равный углу между гранями изделия, а опорная поверхность хотя бы одного захвата смонтирована с возможностью образования угла ЗО-бО с горизонтальной плоскостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения изделий из стекла и рамка к установке для упрочнения изделий из стекла | 1985 |

|

SU1337358A2 |

| Способ упрочнения стекла | 1977 |

|

SU724467A1 |

| Установка для упрочнения стеклоизделий | 1979 |

|

SU876579A1 |

| Способ оценки качества поверхности стекла | 1982 |

|

SU1057864A1 |

| Ванна для упрочнения изделий из стекла | 1981 |

|

SU1018924A1 |

| Способ упрочнения изделий из стекла | 1985 |

|

SU1299994A1 |

| Способ упрочнения изделий изСТЕКлА | 1978 |

|

SU796203A1 |

| Способ закалки стекла и устройство для его осуществления | 1980 |

|

SU906952A1 |

| Способ упрочнения изделий из стекла и ситалла | 1989 |

|

SU1726407A1 |

| Устройство для упрочнения изделий из стекла | 1985 |

|

SU1375596A1 |

1. Способ упрочнения изделий из стекла путем предварительного нагрева, обработки в расплаве нитрата ка-. ЛИЯ и последующего охлаждения, о т личающийся тем, что, с целью повышения качества механически полированных изделий толщиной 1530 мм за счет исключения сколов и фицов на гранях, в процессе охлаждения при 330-350 С осуществляют вьщерж у в течение 1-2 ч. (Л

Изобретение относится к упрочнению стеклоизделий, преимущественно толщиной 15-30 №1, методом низкотемпера урного ионного обмена и может быть использовано в стекольной промьшшенности для получения стеклоизделий с высокими оптико-механическим свойствами. Известен способ упрочнения издели из стекла путем ионного обмена, при котором нагрев изделий осуществляют при повьдиении температуры со скоростью 4-8 градА ин сначала до температуры, близкой к температуре расплава с дальнейшим нагревом в расплаве соли до температуры, равной 0,9-1,1 температуры трансформации стекла с последующей обработкой в расплаве нитрата калия при этой тe mepatype в течение 0,1-2 ч, а охлаждение веду со скоростью Б-10 град/мин lJ. Известна также рамка к установке для упрочнения изделий из стекла, со держащая расположенные на ее внутрен ней поверхности захваты для креплени изделий 2. Недостаток известного способа и рамки к установке для упрочнения изделий заключается в образовании сколов ,и фицов на гранях механически полированных изделий толщиной 1530 мм. Выход годных изделий составля ет не более 50%. Цель изобретения - повьшение каче.ства механически полированных изделий толщиной 15-30 мм за счет исключения сколов и фицов на гранях. Цель достигается тем, что согласн способу упрочнения изделий из стекла путем ступенчатого нагрева, обработки в расплаве нитрата калия и последующего охлаждения, в процессе охлаждения при 330-350 С осуществляют выдержку в течение 1-2 ч. Рамка к установке для упрочнения изделий из стекла, содержащая каркас .и расположенные на его внутренней поверхности захваты, снабжена термокомпенсаторами и содержит не более трех захватов, каждый из которых, кроме одного, соединены с каркасом и/или друг с другом через термокомпенсаторы, причем захваты расположены так, что их опорные поверхности ббразуют угол, равный углу между гранями изделия, а опорная поверхность хотя бы одного захвата смонтирована с возможностью образования угла 3060 с горизонтальной плоскостью. Предлагаемый способ осуществляют следующим образом. Изделие из стекла с механически полированной поверхностью помещают в рамку, опорные поверхности захватов которой образуют угол, равный углу между гранями изделия, вводят в камеру нагрева и нагревают ступенчатым повышением температуры не вьш1е температуры разложения соли, после чего погружают в расплав соли, где вьдерживают. По окончании режима упрочнения изделие переводят в камеру охлаждения и охлаждают до комнатной температуры, причем при 330-350 С осуществляют вьщержку в течение 1-2 ч. Остатки прилипшего расплава КМО удаляют промыванием в проточной воде, изделие вытирают насухо и подвергают визуальному контролю.

Если толщина изделия более 20 мм, то при нагреве на ступенях с температурой 150ilO°C и, 250+10°С желательно делать вьщержку в течение 1-2 ч.

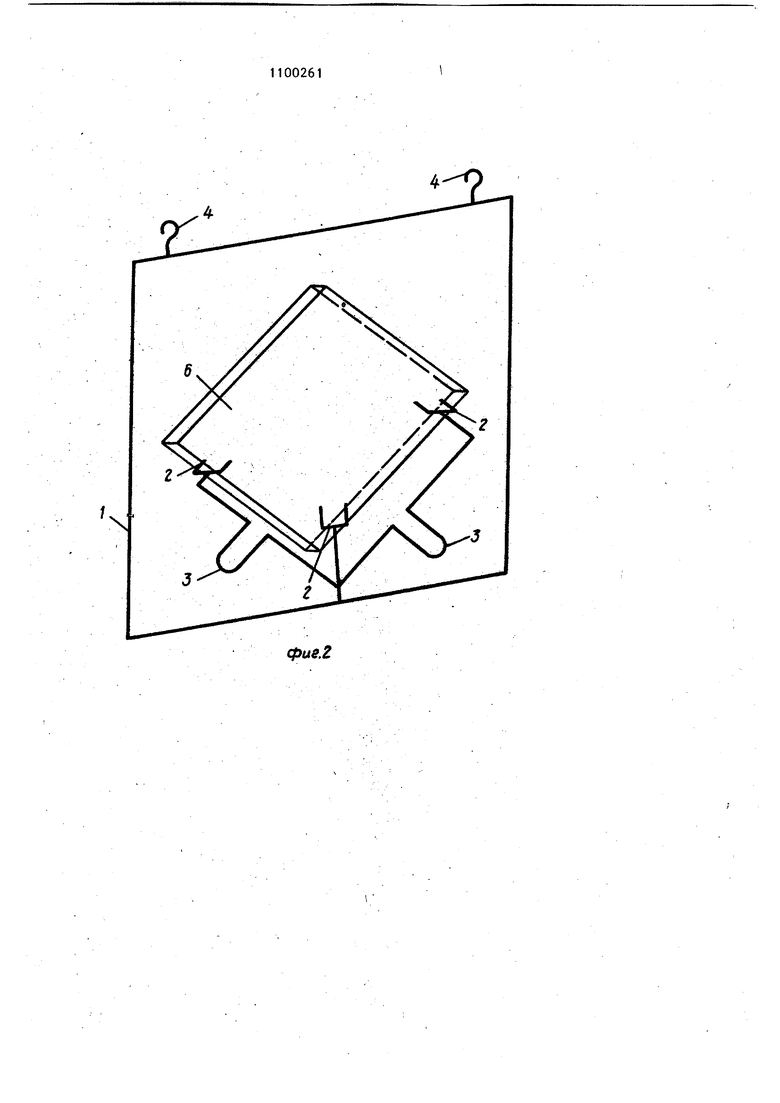

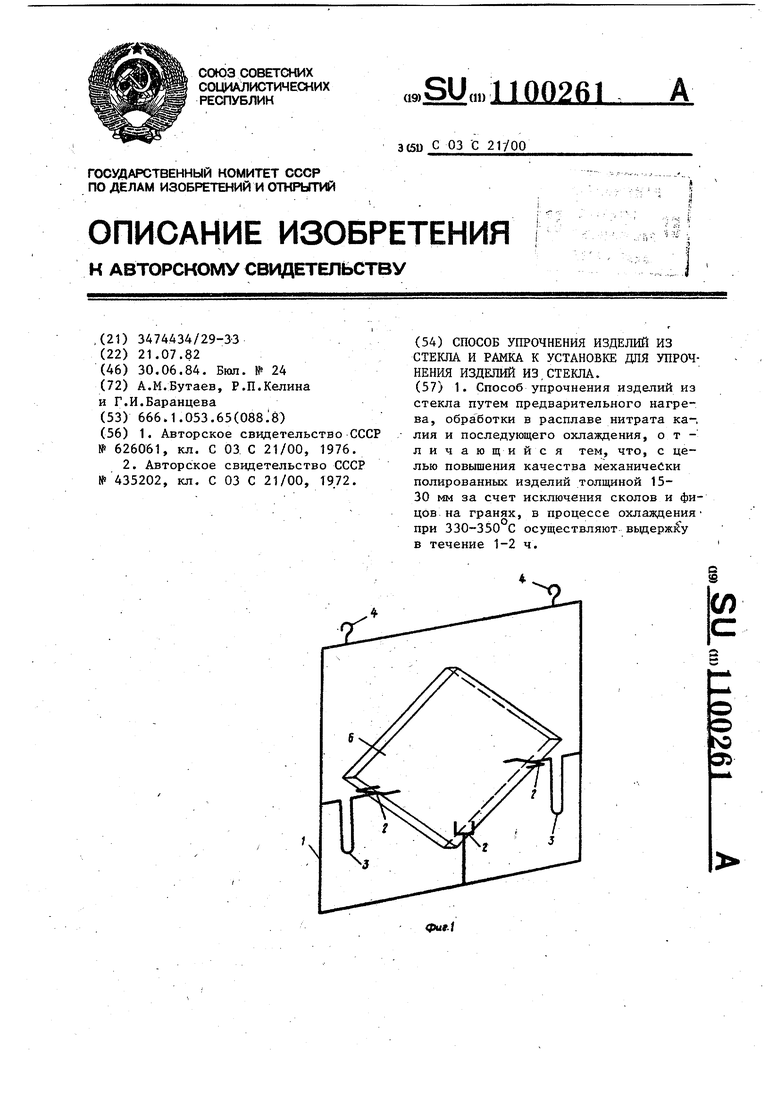

На фиг.1, 2 и 3 изображены варианты к установке для упрочнения чзделий из стекла.

Рамка для крепления изделий выполнена в виде металлического каркаса 1 с захватами 2, термокомпенсаторами 3, крюками для додвески 4 и упорами захватов 5. Рамка содержит не более трех захватов 2, кавдый из которых, кроме одного, соединен с металгпической рамкой 1 и/или друг с другом через термокомпенсаторы 3, причем захваты 2;расположены так, что их опорные поверхности образуют угол, равный углу между гранями изделия 6, а опорная поверхность хотя бы одного захвата смонтирована с возможностью образования угла 30-60 с горизонтальной плоскостью.

В ряде случаев, например при упрочнении особо, ответственных издеЛИЙ,.захваты 2 могут быть снабжены упорами, изготовленными из материала имеющего большую, чем у стекла, теплоемкость. Такой материал охлаждается медленнее чем стекло, и поэтому он как бы Отсасывает застьшаемый расплав от стекла на себя. Помимо большой теплоемкости такой материал должен обладать также высокой механической прочностью и не взаимодействовать с расплавом нитрата калия. Из опробованных материалов (фарфор, графит, асбест, нитрид бора, нитрид кремния, алюмооксидная керамика) наиболее хорошие результаты были получены . при использовании алюмооксидной керамики . Удельная теплоемкость алюмооксидной керамики в 3-4 раза вьше удельной теплоемкости стекла.

Упоры могут быть изготовлены различной формы, но наименьший контакт со стеклоизделием и надежное его крепление обеспечивают упоры ци- индрической формы 5. Уменьшение контакта упора со стеклоизделием приводит к уменьшению) застываемой KNO.

Немаловажное значение имеет также расположение упоров. Наиболее удачным является случай, когда один упор 5 цилиндрической формы расположен Е1доль грани стеклоизделия, а два других под углом 90° к первому (см.фиг.S). Это обеспечивает, во-перзастьшаемоие количества исключает

и, во-вторых.

KNOj на фасках-стеклоиз. наименее np04HoJi части

Пример 1. Изделие размером 500X450X20 мм, изготовленное из боросиликатного стекла с механически полированной поверхностью помещают в описьшаемую рамку, вёодят в камеру нагрева и нагревают ступенчатым повышением температуры на 20°С с вьщержкой на каждой ступени 20 мин до , после чего погружают в расп;лав нитрата калия с температурой ;450 С, где выдерживают 96 ч. По окончании режима упрочнения изделие переводят в камеру охлаждения и охлаждают ступенчатым снижением температуры на с выдержкой на каждой ступени в течение 20 мин до комнатной температуры, причем при осуществляют выдержку в течение 1,0 ч. Остатки прилипшего расплава KNO удаляют промьшанием в проточной воде изделие вытирают насухо и подвергают визуальному контролю. Выход годных изделий по описываемому способу соетавляет 97%.

Пример 2. Изделир размером 500x450x25 мм изготовленное из стекла ОТМ 010 с полированной поверхностью устанавливали в рамку и вводят в камеру предварительного нагрева при комнатной температуре и нагревали ступенчатым повьш1ением температуры на 25°С с вьщержкой на каждой ступени в течение 15 мин с дополнительной выдержкой на ступенях 150 и в течение 1,5 ч до 450°С, после чего погружали в расплав КЫО-г с температурой 450 С и упрочняли в течение 96 ч. По окончании режима упрочнения изделие переводили в камеру охлаждения с температурой 450 С и охлаждали ступенчатым снижением температуры на 15 С с выдержкой на каждой ступени в течение 30 мин с дополнительной выдержкой на ступени 340 С в течение 2,0 ч до комнатной температуры. Остаки прилипшего расплава удаляли промыванием в проточной воде, изделие вытирали насухо и подвергали визуальному контролю. Выход годных изделий составляет 85%.

Пример 3. Изделие размером 500X450x25 мм, изготовленное из стекл ОТМ 010 с полированной поверхностью

устанавливают в рамку, как показано на фиг.2, причем захваты 2 рамки снабжены упорами 5 цилиндрической формы, изготовленными из алюмооксидной- керамики один из которых был расположен вдоль грани стеклоизделия, а два других - под углом 90° к первому (фиг.З). Затем изделие упрочняют, как в примере 2. Выход годных изделий составляет 100%.

Упрочненные в соответствии с зтим примером изделия имеют следующую оптическую однородность до и после их упрочнения по ГОСТу 351478 (см.таблицу

Использование данного способа упрочнения и рамки к установке для упрочнения изделий из стекла повышают качество механически полированных изделий за счет исключения сколов и фицов на гранях.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ упрочнения изделий из стекла | 1976 |

|

SU626061A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ СТЕКЛА | 1972 |

|

SU435202A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-06-30—Публикация

1982-07-21—Подача