H3o6peteHHe относится к промышлен,нести строительных материалов, а именно к упрочнению стекла путем жидкостной закалки и может быть использовано в стекольной промышленности для получения высокопрочных стеклоизделий .

Известен Способ жидкостной закалки стекла, преимуи4ество которого увеличение степени закалки стекла, которая достигается за счет повышения интенсивности охлаждения Cl.

Однако с увеличением интенсивности охлаждения в стекле возникают термовязкоупругие напряжения, приводящие к образованию микротрещин и посечек. Эти микротрещины и посечки приводят к снижению прочности стекла, например для интенсивно закаленного стекла не соблюдается равенство

1 РС5 + ЬС5«

где PQ и PJ прочности исходного и закаленного стекла.

поверхностные напряжения сжатия.

Кроме того, они являются источником самопроизвольного разрушения закаленного стеклоизделия. Особую опасность представляют микротрещины и посечки, образующиеся на ведущем крае стеклоизделия, поскольку интенсивность охлаждения его значительно выше интенсивности охлаждения последующих частей.

Таким образом, с увеличением интенсивности охлаждения стекла усиливается противоречие между процессами образования закалочных и термо15вязкоупругих напряжений. С одной стороны, интенсивное охлаждение способствует увеличению степени упрочнения, но с другой стороны, образующиеся при этом микротрещины и посечки снижают Э(|)фект упрочнения,

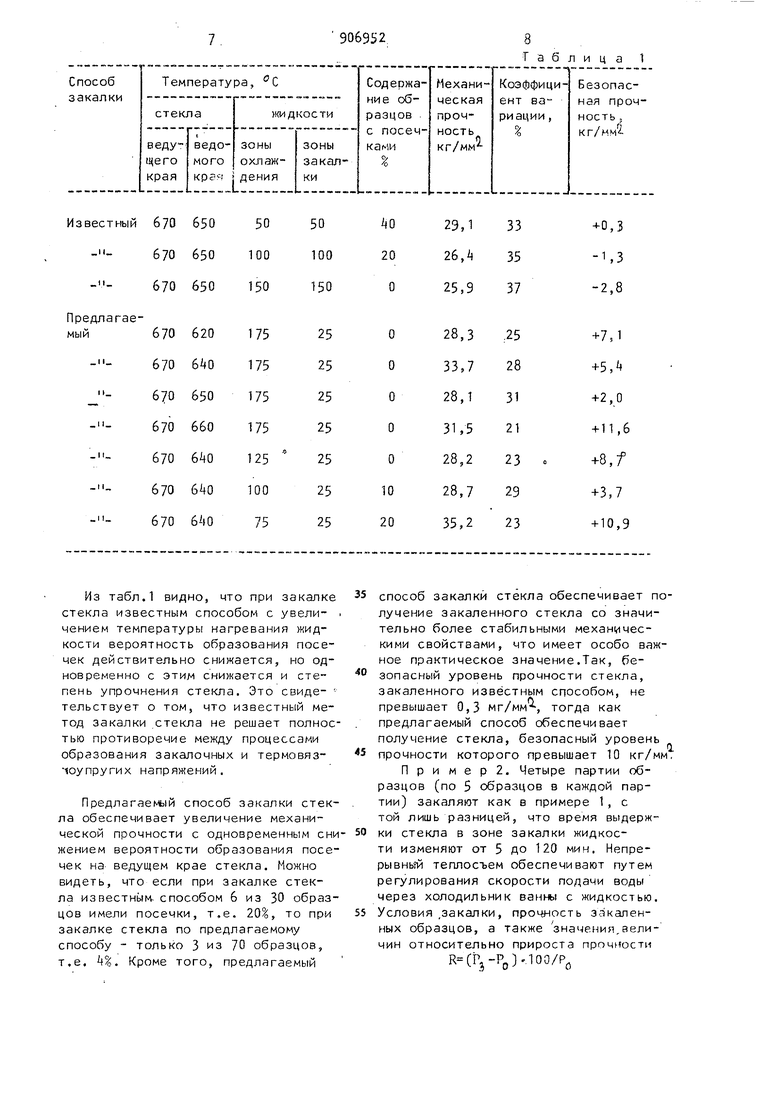

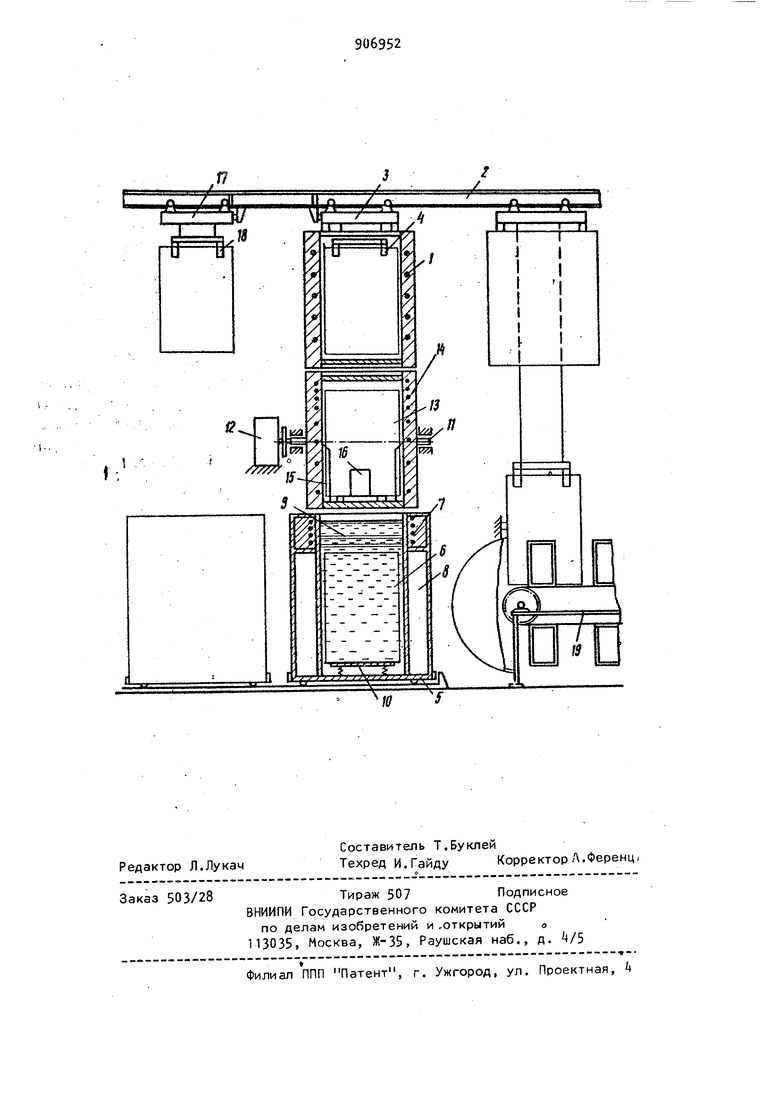

Наиболее близким по технической сущности и достигаемому результату является способ, согласно которому аедущий край стекла нагревают на (преимущественно на ) выше, чем ведомый, после чего охлаяс дают путем погружения в равномерно нагретую жидкость. Устройство для реализации извест ного способа содержит печь предвари тельного нагрева, закалочную печь с механизмом для перемещения стекла и ванну охлаждения с жидкостью. Нагревание ведущего края стекла на выше ведомого достигается за счет неравномерного перемещения стекла через зону нагрева закалочной печи таким образом, чтобы ведущий край находился в этой зоне большее время, чем ведомый 23. К недостаткам известного способа следует отнести то что нахождение ведущего края стекла в зоне нагрева большее время, чем время пребывания ведомого края, приводит к деформации изделия. При этом охлаждение сте ла, ведущий край которого нагрет на С выше ведомого путем погружения в равномерно нагретую до относительно невысокой температуры (например ) жидкость, не обеспечивает полного исключения образова ния посечек на ведущем крае стеклоизделия, а повышение температуры нагревания жидкости приводит к умень шению степени упрочнения,т,е. устранить противоречие между процессами образования закалочных и термовязкоупругих напряжений с помощью известного способа не удается. Кроме того, реализация принципа создания градиента температуры по стеклу путем его перемещения через зону нагрева закалочной печи приводит к увеличению габаритов закалоч ной печи, к неоправданному расходу электроэнергии, а также встречает серьезные технические трудности, свя занные с необходимостью обеспечения неравномерной скорости перемещения, которая определяется не только тепло физическими свойствами стекла, но и геометрическими размерами стеклоизделия, Целью изобретения является повыше ние степени упрочнения и качества стекла. Поставленная цель достигается тем что согласно способу закалки, включающему нагрев стекла с обеспечением температуры ведущего края выше ве домого, перемещение и охлаждение 24 в жидкости, ведущий край стекла нагревают на 10-50°С выше ведомого, а верхние слои толщиной см нагревают на 50-20П°С выше остальной части. При этом целесообразно нагрев осуществлять при градиенте температуры снизу вверх. Кроме.того, стекло охлаждают с выдержкой в жидкости при 10-50 С в течение 30-60 мин. В устройстве для закалки стекла, включающем печь предварительного нагрева, закалочную печь с нагреватель.ными элементами, ванну охлаждения и механизм перемещения стекла, закалочная печь установлена с возможностью поворота на 180, со скоростью свободного падения стекла и снабжена Направляющими и фиксатором, а нагревательные элементы расположены по ее высоте с уменьшаюи)имся кверху шагом, ванна охлаждения снабжена нагревателями в верхней части и холодильниками в нижней, а механизм перемещения выполнен в виде монорельса, с электроталями и автоматическими захватами. На чертеже представлено устройство для закалки .стекла, общий вид. Устройство содержит печь. 1 предваритель.ного нагрева, представляющую собой теплоизоляционную камеру с нагревателями для нагрева стекла до 00-500°С, закрепленной на подвешенной к монорельсу 2 .электротали 3 снабженной автоматическим захватом k. Ниже печи 1 установлена на приводной тележке 5 ванна 6 охлаждения, снабженная нагревательными элементами 7, обеспечивающими нагрев верхнего слоя жидкости толщиной 5-15 см до 250 С (зона охлаждения)-, холодильником 8, обеспечивающим поддержание температуры остальной части жидкости (зоны закалки) равной 10-50С, ребрами 9 для предотвращения перемешивания жидкости и аммортизирующим дном 10. Между печью 1 и ванной 6 с жидкостью расположена на цапфах 11 снабженная приводом 12 поворота на 180°со скоростью свободного падения стеклоизделия закалочная печь 13, представляющая собой теплоизоляционную камеру с нагревательными элементами Ik, расположенными с убывающим кверху шагом, направляющими 15 и фиксатором 16 для стекла. К монорельсу 2 подвешен посредством другой электротали 17 второй автоматический захват 18.,По обе стороны от ванны 6 расположены загрузочный конвейер 19 и загрузочный конвейер (на чертеже не указан). Работа всех элементов установки увязана посредством автоматики в еди ный технологический цикл и заключается в следуюи1ем. Стеклоизделие с загрузочного конвейера 19 снимается автоматическим захватом и поступает в печь предварительного нагрева 1, Включаются электронагреватели с приводом горизонтального перемещения (электроталыо) этой печи и последняя устанавливается над закалочной печью 13. После достижения заданной температуры нагрева CiOO-SOO C) стекло опускается захватом 4 в напра ляющие 15 предварительно выведенной ,на режим закалочной печи 13 и фиксируется фиксатором 16. Далее стекло выдерживается из расчета 40-60.с на 1 мм толщины и печь 13 посредством своего привода 12 поворачивается на скоростью свободного поворота. В конце поворота фиксатор 16 отключается и стекло падает в ванну 6 охлаждения, в которой верхние слои жидкости нагреты на 100-200С выше нижних. Затем печи 1 и 13 возвращают ся в исходное положение, и в печь 13 поступает новое стеклоизделие. После выдержки 30-60 мин стекла в ванне 6 включается привод перемеще ния тележки 5 и ванна 6 перемещается на позицию разгрузки, где стекло вынимается из ванны автоматическим захватом 18. Далее ванна 6 возвраща ется в исходное положение, а захват 18, закрепленный на электроталь 17 перемещает стекло на разгрузочный ко вейер. Использование предлагаемых способа закалки и устройства для его осуществления обеспечивает по сравЫению с известными способом и устройством создание градиента температуры в стекле, расположенном в вертикальном положении, в котором более нагретый край находится вверху, что позволяет увеличить температуру его 26 нагревания на 5-10°С выше по сравне-; нию с существующим способом без увеличения степени деформации стеклоизделия . При этом-вертикальное расположение стекла и его поворот на 180° со скоростью свободного падения, в отличие от его перемещения через зону нагрева закалочной печи, практически не отражается на деформации стеклоизделия. Кроме того охлаждение стекла, ведущий край которого нагрет на 1050С выше ведомого, в жидкости, верхние слои которой нагреты на 50-200 С выше остальной части, позволяет не только практически полностью исключить образование посечек и микротрещин, но и увеличить степень упрочнения. Это достигается за счет уменьшения интенсивности охлаждения ведущего края стеклоизделия на первой стадии его погружения в жидкость, т.е. в момент соприкосновения с жидкостью и увеличением интенсивности охлащения во второй стадии погружения, т.е. когда стеклоизделие полностью погружено в жидкость. П р и м е р 1. 100 образцов размером 100x100x5 мм с отполированными торцами, изготовленные из промышленного листового стекла (Борского стеклозавода) произвольно разбиваются на 10 партий. Первые три партии закаляются согласно известному способу, а остальные семь партий - по предлагаемому способу. В качестве среды охлаждения используют полиметил силоксановую жидкость RMC-tOO. При закалке стекла по предлагаемому способу толщина нагретой части жидкости составляет см, зоны закалки - см (общая высота жидкости 20 см) и время выдержки стекла в зоне закалки жидкости 30 мин. Закаленные образцы подвергают визуальному контролю на наличие посечек и определению механической прочности на центральный симметричный изгиб. Прочность исходного стекла составляет ,2 мг/мм при коэффициенте вариации 33%. В табл.1 приведены полученные экспериментальные данные.

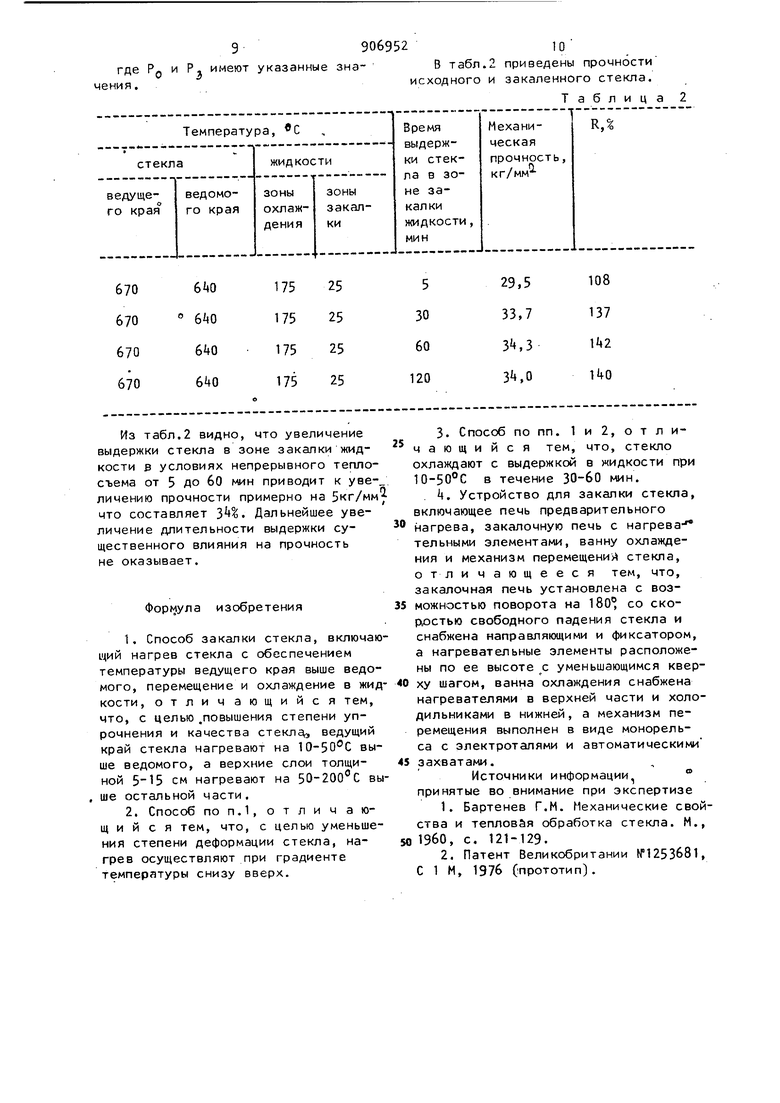

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Установка для упрочнения стеклоизделий | 1979 |

|

SU876579A1 |

| Ванна для закалки листового стекла | 1988 |

|

SU1813749A1 |

| Способ упрочнения стекла | 1977 |

|

SU724467A1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 1998 |

|

RU2151750C1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛОИЗДЕЛИЙ | 2011 |

|

RU2464243C1 |

| Способ закалки стеклоизделий | 1978 |

|

SU785245A1 |

| Способ резки пластичной ленты стекла | 1982 |

|

SU1087478A1 |

| Устройство для моллирования и закалки стеклоизделий | 1980 |

|

SU981264A1 |

| Способ закалки стеклоизделий и устройство для его осуществления | 1978 |

|

SU871730A3 |

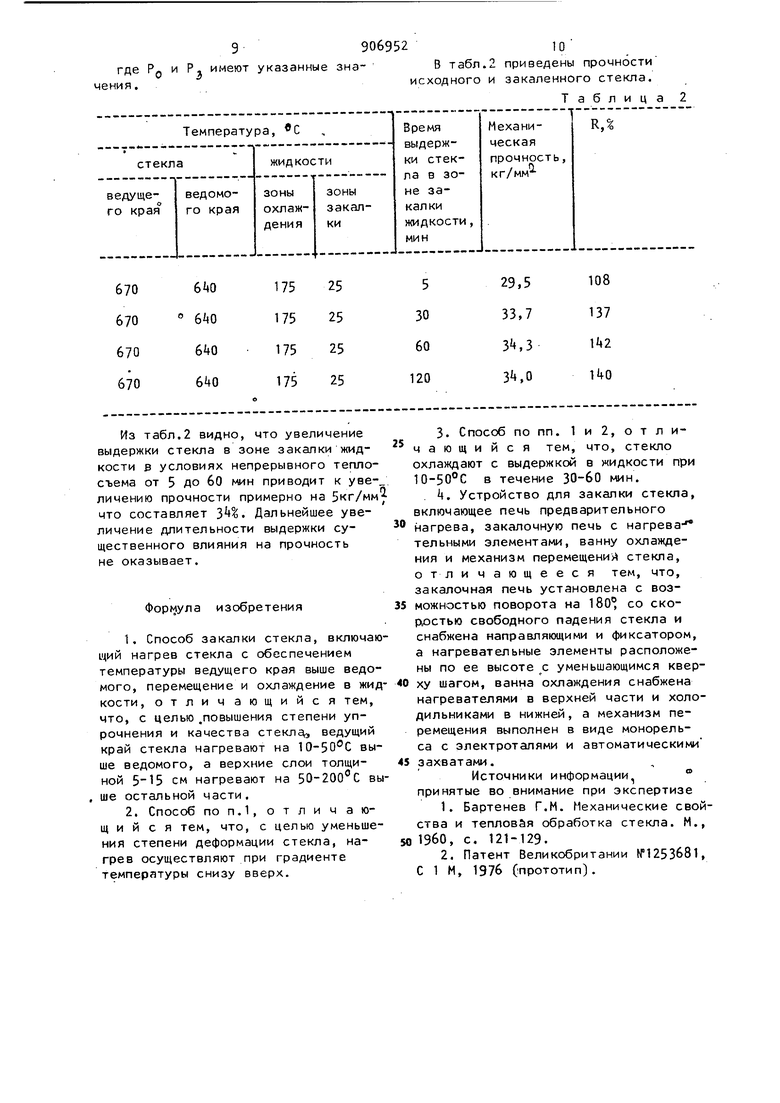

Из табл.1 видно, что при закалке стекла известным способом с увеличением температуры нагревания жидкости вероятность образования посечек действительно снижается, но одновременно с этим снижается и степень упрочнения стекла. Это свидетельствует о том, что известный метод закалки стекла не решает полнос тью противоречие между процессами образования закалочных и термовязюупругих напряжений. Предлагаемый способ закалки стек ла обеспечивает увеличение механической прочности с одновременным сни жением вероятности образования посе чек на ведущем крае стекла. Можно видеть, что если при закалке стекла известным, способом 6 из 30 образцов имели посечки, т.е. 20, то при закалке стекла по предлагаемому способу - только 3 из 70 образцов, т.е. k%. Кроме того, предлагаемый способ закалки стёкла обеспечивает получение закаленного стекла со значительно более стабильными механическими свойствами, что имеет особо важное практическое значение.Так, безопасный уровень прочности стекла, закаленного известным способом, не превышает 0,3 мг/мм, тогда как предлагаемый способ обеспечивает получение стекла, безопасный уровень прочности которого превышает 10 кг/мм, П р и м е р 2. Четыре партии образцов (по 5 образцов в каждой партии) закаляют как в примере 1, с той лишь разницей, что время выдержки стекла в зоне закалки жидкости изменяют от 5 до 120 мин. Непрерывньгй теплосъем обеспечивают путем регулирования скорости подачи воды через холодильник ванны с жидкостью. Условия ,закалки, прочность закаленных образцов, а также значения,величин относительно прироста прочности R(Pj-Po)lOO/P

9906952

где РП и P.

имеют указанные значения .

Из табл.2 видно, что увеличение выдержки стекла в зоне закалки жидкости в условиях непрерывного теплосъема от 5 до 60 мин приводит к личению прочности примерно на Зкг/мм что составляет . Дальнейшее увеличение длительности выдержки существенного влияния не прочность не оказывает.

Формула изобретения

10

В табл.2 приведены прочности исходного и закаленного стекла.

Таблица 2

. k. Устройство для закалки стекла, включающее печь предварительного нагрева, закалочную печь с нагреваельными элементами, ванну охлаждения и механизм перемещений стекла, отличающееся тем, что, закалочная печь установлена с возможностью поворота на со скор остью свободного падения стекла и снабжена направляющими и фиксатором, а нагревательные элементы расположены по ее высоте с уменьшающимся кверху шагом, ванна охлаждения снабжена нагревателями в верхней части и холодильниками в нижней, а механизм перемещения выполнен в виде монорельса с электроталями и автоматическими

захватами.

Источники информации°

принятые во внимание при экспертизе

I960, с. 121-129.

Авторы

Даты

1982-02-23—Публикация

1980-06-13—Подача