1

Изобретение относится к производству керамических .изделий, преимущественно посуда.

Известен способ изготовления керамических изделий, включающий лить жидкой суспензии в гипсовые Формы с посла,цую1цей сушкой полуфабриката и обжиг 1, .

Недостатком этого способа является невысокая прочность фарфоровой и керамической массы. Изделия, как правило, имеют тонкие (3-4 мм) стенки, которые не выдерживают механи .ческих и тепловых нагрузок, трескаются, ломаются или деформируются.

Цель изобретения - повышение механической прочности полуфабриката.

Указанная цель достигается тем, что в способе изготовления керамических изделий из жидкой суспензии методом литья в гипсовые формы с. последующей сушкой полуфабриката и обжигом, в суспензию предварительно вводят высокомолекулярный линейный полимер - попиэтиленоксид с .молекулярным весом от 100000 до ЮОООООО в количестве 0,0001-1,00 вес%, а литье проводят через 6-72 ч после введения полимера.

В исходную массу (жидкую суспензию заготовительного цеха, поступающую на фильтр-пр сс, где она д1Е)евращается в фарфоровую массу) или шликер (жидкую суспензию того же состава с добавлением электролита) вводят, преимущественно в виде концентрированного водного раствора, полиэтиленоксид (полиокс) марки

0 ВСР-301 с молекулярным весом 4 10 при разной концентрации добавки .

В качестве полимера применяют полиэтиленоксид марки ВСР-301 молекуляр5ным весом 4 10 американского производства (аналогичный продукт выпускается и отечественными заводами с промышленным названием полиокс, Состав суспензии,об.%:каолин Иросья0новский с Глуховского месторождения (УССР) 39, пегматит Чупинский (Карелия) 20, кварцевый песок 27, весе. ловская глина (УССР) 11,- уголь 3, электролит (сода 500 г и жидкое

5 стекло 550 г на 1 т сырья) при следующем содержании отдельных элементов, об.%: SiOi 60-64 2328; сумма окисей щелочных ;метаплов 2,5-4,6; МдО 0,4-0,9; СаО 0,4-0,8;

0 Рвг Од -0,3-0,6; SOj 0,1-0,5;

Т« Qi 0,1-0,6; вода - остальное, или В пересчёте на вес,, соответственно: 45,60-48,80; 19,80-36,20; 40-5,0 0,14-0,75; 0,28-0,60; 0,54-1,20; 0,10-0,50; 0,10-0,60; 0,54-1,20; 0,10-0,50; 0,09-0,54; вода - остальное,

В суспензию дополнительно вводят линейный полимер с молекулярным весом от 100000 до 10000000 в количестве 0,0001-1,00 вес.%.

Указанная добавка приводит к сгуlOeHHio суспензии, которая готова к заливке 9 гипсовые формы.

Пример, В шликер состава Ов,%: SiOz 63,76; SOj 0,21; 0,30; THOi 0,22; 24,64; CaO 0,45; MjO 0,30; SRgQj 25,39 I O 2,59; Г 100,0 (потери при прокаливании 7,53), В количестве 10,5 кг (6500 мл), вводят 31 мл водного концентрированного (5 Ю вес. полиэтиленоксида, или об,%. Шликер сразу же заливают в гипсовые формы . (ваЭы BiJсотой 120 мм и диаметром 75 мм) , В течение первых нескольких минут, по мере поглощения формой воды, шликер доживают догорловины, выдерживая первоначальный жидкости. Практически через 4-5 мин Черепок достигает 4-5 мм, остаток суспензии из формы выливают, 4-5 форма в собранном виде выстаивается; затем разбирается. Из нее извлекают , Штброё в течение 2,У ч претерпевает стадию естественной сушки. Далее следует сушка в печах при 650-930 С 8-9 ч. После этого изделие поступает в цех глазуровки и вновь на обжиг при .

Параллельно с изготовлением изделий ЦЗЛ завода из;готовляет образец со следуюмими показателями испытаний.

Усадка после 11 О с, %4,05

Прочность образца

(после но с) на - И51гиб, кг/см 17,25

Усадка после

900 С,,46

Прочность (900 с) ,

кг/fcM 38,3

Водопоглощение

(960С), %14,4

Урадка. после

1350С, %9,93

Водопоглощение .

(1350 С) , % .

Полная усадка % 14,08 . . . -. /

Таким образом, этот режим Литья заметных изменений в прочности материала не дает, по- скольку прочность контрольного

образца после термообработки при 110°С - 16,9 кг/см, при температуре 900 С - 37,5 кг/см-.

Пример 2. Используют суспензию исходного состава и добавку 5 той же концентрации.

Литье производят в такие же формы, но через 17 ч после введения добавки.

Результаты измерений приведены 0 ниже. .. .

Усадка (НО С) ,%1,8

Прочность (110° С) кг/см 21,02

Усадка (ЭОО С) , %0,2

Прочность (900° С) ,

кг/см 57,7

Водопоглощение

(900 С) , % .

Усадка (1350°С), %5,6

Полная усадка, %7,5

0в этом случае прочность материала резко изменяется.

Таким образом, задержка литья выдерживание суспензии совместно с полиэтиленоксидом приводит к аЕ)миро5 ванию материала, сопровождающимся его упрочнением.

Пример 3,В суспензию исходного состава добавляют тот же кон1 ентрированный водный раствор Q полиэтиленоксида 91 мм, что в пересчете jia массу пробы составляет 7-10 вес,ч, или 1,5 ..10 об,%, литье производят через 22 ч, то есть также после длительной выдержки 5 суспензии.

Результаты измерений приведены ниже.

Усадка (НО С) , %2,26

Прочность (110 с), кг/см 28,63

0Усадка (900 С). ,бГ

Прочность (900 С) ,

кг/см

Водопоглощение, (900° С) ,% 18,4

5Усадка (,%8,33

Полная усадка, %11,0

В этом случае после подсушивания при 110°С имеет место набор прочности ,

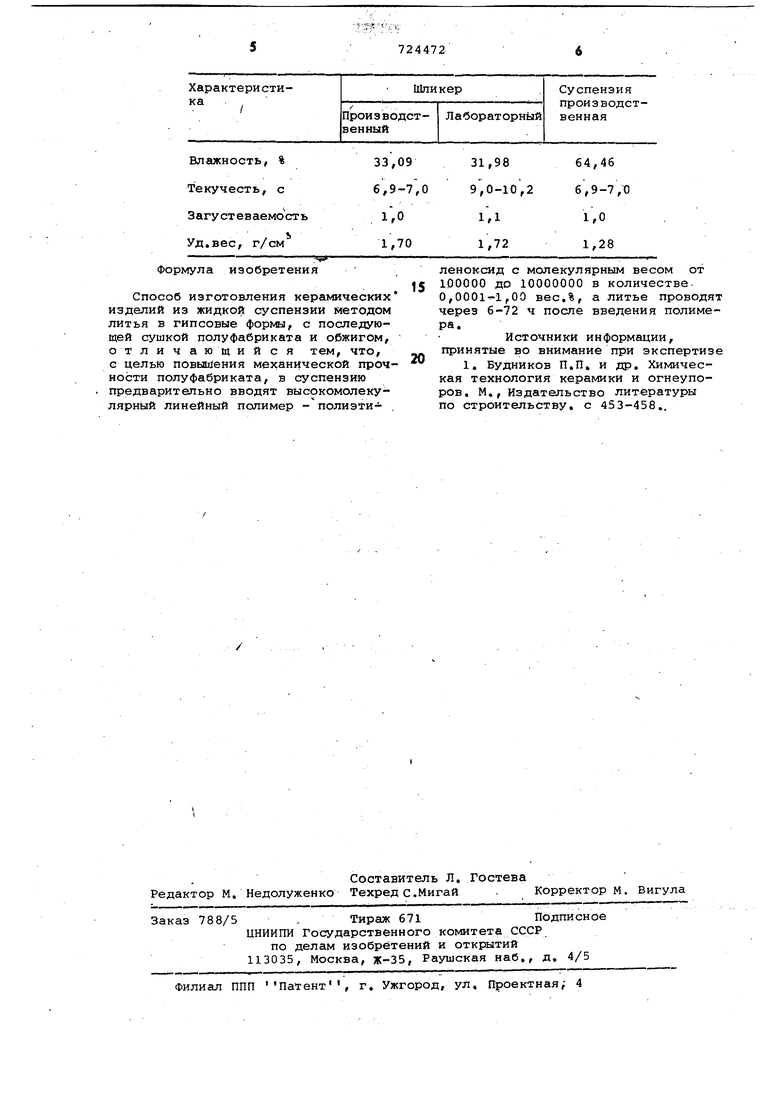

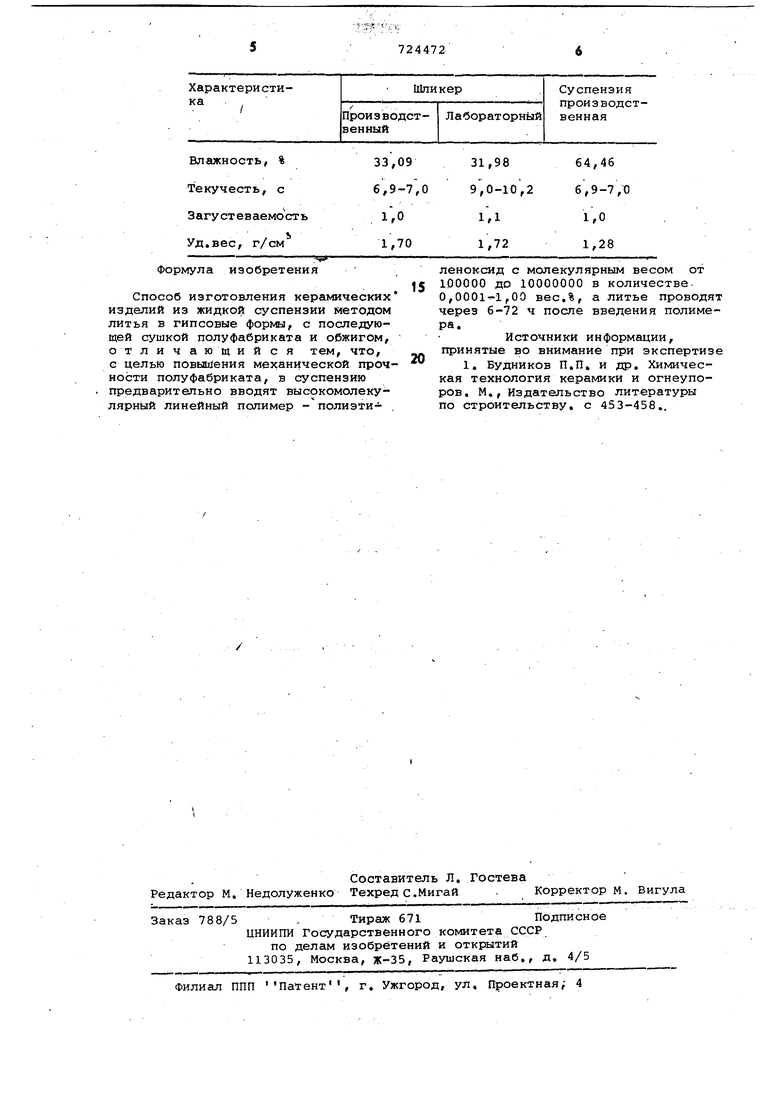

0Характеристики суспензии приведены в таблице.

Замеры производят на вискозиметре Энглера, Текучесть замеряют дважды с интервалом 30 мин (второй замер)-, 5 Диаметр отверстия 8 мм.

Использование предлагаемого способа снижает процент боя и брака, следовательно освобождаются дополнительные площади в нагревательных печах, что Дает технико-экономический эффект.

Формула изобретения

Способ изготовления керамических изделий из жидкой суспензии методом литья в гипсовые формы, с последующей сушкой полуфабриката и обжигом, отличающийся тем, что, с целью повышения механической прочности полуфабриката, в суспензию предварительно вводят высокомолекулярный линейный полимер - полиэти-

леноксид с молекулярным весом от 1DOOOO до 10000000 в количестве. 0,0001-1,00 вес.%, а литье проводят через 6-72 ч после введения полимера.

Источники информации, принятые во внимание при экспертизе

1. Будников П.П. и др. Химическая технология керамики и огнеупоров. М., Издательство литературы по строительству, с 453-458..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических изделий | 1986 |

|

SU1395608A1 |

| Суспензия для получения огнеупорных изделий | 1981 |

|

SU975666A1 |

| Способ изготовления фарфоро-фаянсовых изделий | 1982 |

|

SU1052498A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2011 |

|

RU2466965C1 |

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| Огнеупорная шликерная масса | 1978 |

|

SU740727A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2008 |

|

RU2380341C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

Авторы

Даты

1980-03-30—Публикация

1977-10-19—Подача