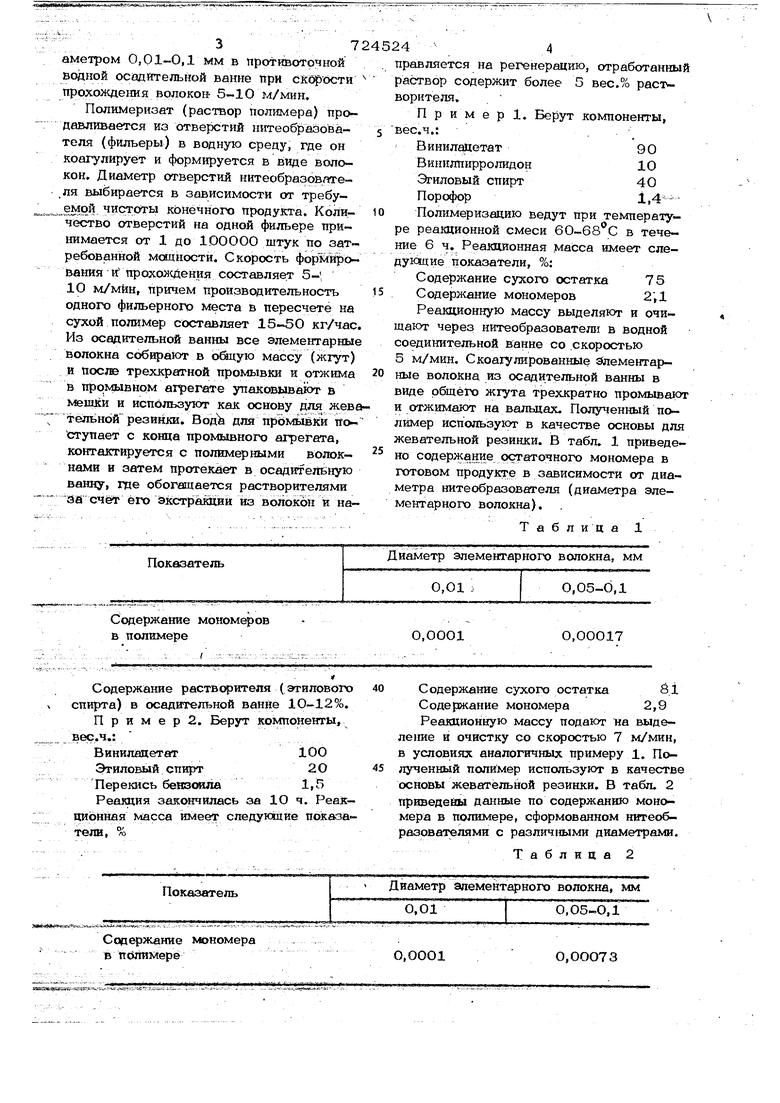

Изобретение относится к химии высокомолекулярных соединений, в частности, к технологаи получения полимерной основы для жевательной резинки, и может быть использовано в химической промышленности. Известен способ получения полимеу ной основы для жевательной резинки радикальной полимеризацией или сополимеризацией винилацетата в среде органического растворителя с последующим выделением из полимеризата основы, очисткой ее от непрореагировавших мономеров и промывкой, причем для этой цели полимеризат подвергают отгонке и промывке горячей и холодной водой QQ . Этот способ обладает рядом недостатков. Полимер полностью-не очищается от мономеров, растворителя и побочных продуктов. Их содержание после такой обра- ботли составляет не менее ОД-О,5%, так как промывка сжуществляется только с поверхности всей массы, имекщей маленькую удел1 ную поверхность, ввиду че-J ГО сильно затруднена диффузия остаточного мономера к растворителя из внутренних частей массы к поверхности; Энергетическгге затраты на единицу j-oтового продукта велики ввиду необходимости энергоемкого процесса отгонки основной массы растворителя, мономеров и побочных продуктов из реакшюнной массы. Применение этих полимеров ограш ченно ввиду повышенного содержания в них мономеров, растворителя и побочных продуктов (более ОД%). Расходуется большое количество воды для промывки, переработка и обезвреживание тфомывных вод затруднены . Процесс периодический и поэтому малоэффективный. Цель изобретения - повышение степени чистоты основы и снижение энергозатрат. Эта цель достигается тем, что выделение , очистку от непрореагировавших мономеров и промывку основы проводят путем непрерывного формования полимеризата в виде элементарных волокон диаметром 0,01-0,1 мм в противотрчной водной ос(Эдйтельной ванне при СКфости прохождения волокон-5-10 м/мин, rionraviepHsaT (раствор полимера) продавливается из отверстий ннтеобразователя (фильеры) в водную среду, где он коагулирует и формируется в виде волокон. Диаметр отверстий нитеобразовте.ля выбирается в зависимости от требу.., чистоты конечного продукта. КоЛичество отверстий на одной фильере принимается от 1 до 100000 штук по затребованной мсяцности. Скорость форм йрования кпрохоясйения составляет 510 м/мин, причем производительность ОДНО1Х) фильерного места в пересчете на сухой полимер составляет 15-50 кг/час Из осадительной ванны все элементарны волокна собирают в общую массу (жгут) И послэ трехкратной промывки и отжима в промывном агрегате упаковывают в меицси и используют как основу для жев тельной резинки. Вор для прбмШЙ поступает с конца промывного агрегата, контактируете я с полимерными во юкнами и затем протекает в осадителБную ванну, где обогащается растворителями Эа счет его экстрайши из волокон И на74 отработанный правляется на регенерацию раствор содержит более 5 растворителя. Пример. Берут компоненты, вес.ч.: Винилацетат90 Винилпирролидон10 Этиловый спирт40 Порофор1,4 Полимеризацию ведут при температуре реакционной смеси бО-бВ С в течение 6 ч. Реакционная масса имеет следующие показатели, %: Содержание сухого остатка 75 Содержание мономеров2Д Реакционную массу выделяют и очищают через нитеобразователл в водной соединительной ванне со скоростью 5 м/мин. С коагулированные Элементарные волокна из осадительной ванны в виде общего жгута трехкратно промывают и отжимают на вальцах. Полученный полимер используют в качестве основы для жевательной резинки. В табл. 1 приведено содержание остаточного мономера в готовом продукте в зависимости от диаметра нитеобразователя (диаметра элементарного волокна). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНО НА ОСНОВЕ СОДЕРЖАЩЕГО СЕРУ И ЩЕЛОЧНОЙ МЕТАЛЛ ИМИДАЗОЛА, СОДЕРЖАЩЕЕ ИОННО СВЯЗАННЫЕ ГАЛОГЕНИДЫ | 2012 |

|

RU2578690C2 |

| ПРЯЖА НА ОСНОВЕ АРАМИДНОГО СОПОЛИМЕРА, ХАРАКТЕРИЗУЮЩАЯСЯ НИЗКИМ СОДЕРЖАНИЕМ ОСТАТОЧНОЙ СЕРЫ | 2012 |

|

RU2610403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА | 1992 |

|

RU2017865C1 |

| ВОЛОКНО НА ОСНОВЕ СОДЕРЖАЩЕГО СЕРУ ИМИДАЗОЛА, СОДЕРЖАЩЕЕ ИОННО СВЯЗАННЫЕ ГАЛОГЕНИДЫ | 2012 |

|

RU2578294C2 |

| Способ получения огнестойкого волокна | 1980 |

|

SU1128845A3 |

| МЕТА-АРОМАТИЧЕСКОЕ ПОЛИАМИДНОЕ ВОЛОКНО С ПРЕВОСХОДНОЙ ПЕРЕРАБАТЫВАЕМОСТЬЮ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2422566C2 |

| Способ получения термостойких волокон | 1987 |

|

SU1715209A3 |

| ПОЛУЧЕНИЕ НИТЕЙ НА ОСНОВЕ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ЩЕЛОЧНОЙ ОБРАБОТКОЙ | 2005 |

|

RU2300581C2 |

| Композиция для формования модакриловых волокон | 1977 |

|

SU876063A3 |

| Способ получения полиарилацетиленовых волокон | 1978 |

|

SU771207A1 |

Содержание мономеров в полимере

Содержание растворителя (этилового спирта) в осадительной ванйе 1О-12%.

П р и м е р 2. Берут компоненты, вес.ч.:

Винилацетат100

Этиловый спирт2 О

Перекись бекзоила1,5

Реакция закончилась за 1О ч. Реакционная масса имеет следукжцие показатели, %

Ссад жание кюномера в полимере

0,00017

0,0001

Содержание сухого остаткаSi

Содержание мономера2,9

Реакционную массу подают на выделение и очистку со скоростью 7 м/мин, в условиях аналогичных примеру 1. Полученный полимер используют в качестве основы жевательной резинки. В табл. 2 приведены данные по содержанию мономера в полимере, сформованном нитеобразователями с различными диаметрами.

Т а б л и ц а 2

0,0001

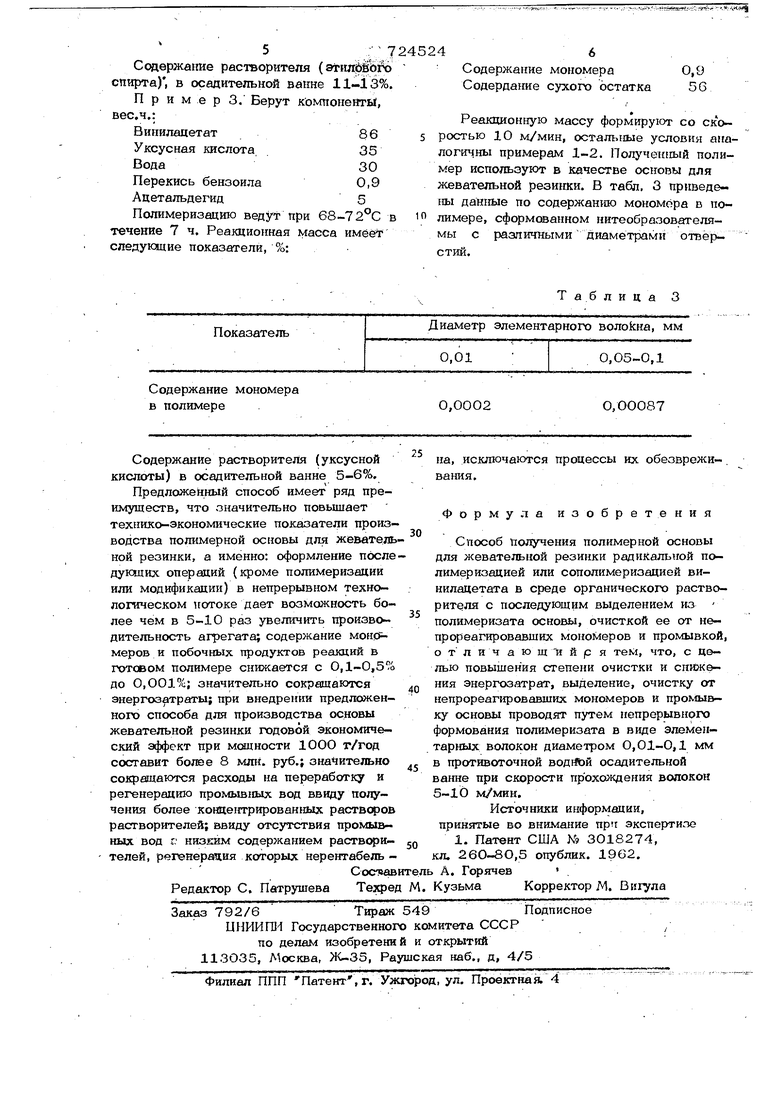

0,00073 Содержание растворителя (этнлйёй 1:ч:) спирта), в осадитепьной ванне 11-13%. Примерз. Берут коктонейтЫ, вес.ч.: Винилацетат86 Уксусная кислота35 Вода30 Перекись бензоила0,9 Ацетальдегид5 Полимеризацию ведут при 68-7 2°С в течение 7 ч. Реакционная масса имеет следующие показатели, %:

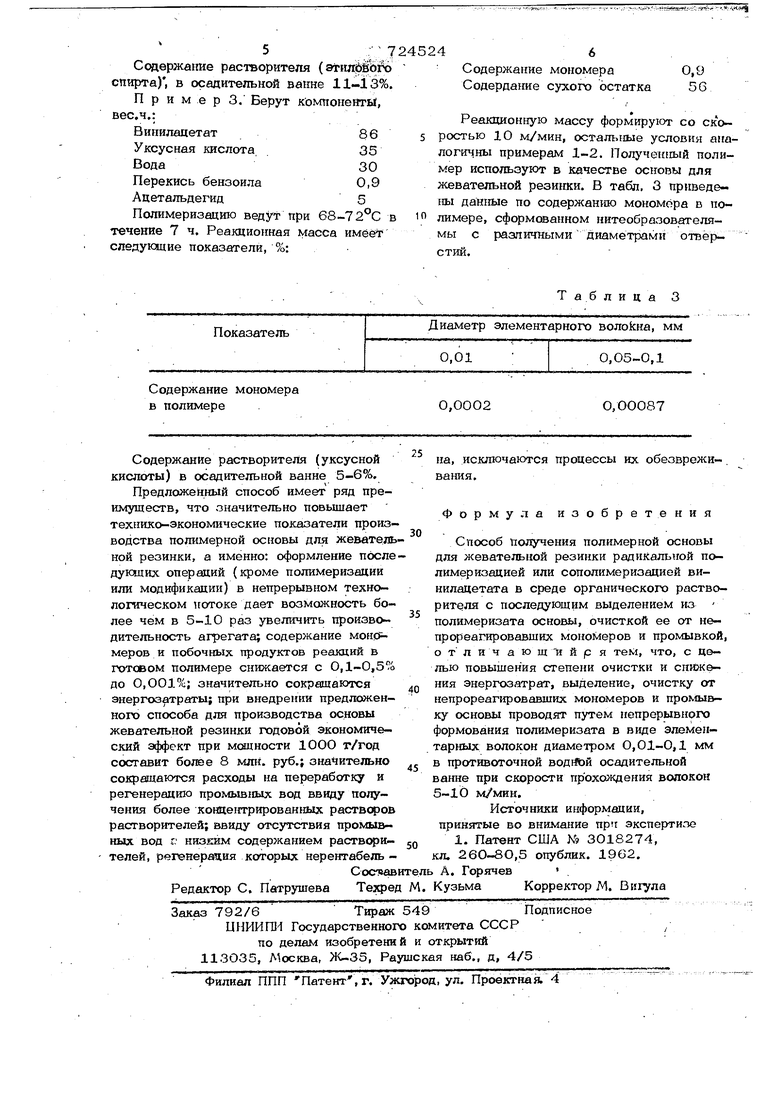

Таблица 3 4 Содержание мономера0,9 Содерданке сухого остатка56 Реакционную массу формируют со ростью 10 м/мин, осталыале условия airaлогимны примерам 1-2. Получен Ш1й полимер используют в качестве основы для жевательной резинки. В табл. 3 приведены данные по содержание мономора в полимере, сформованном нитеобразователямы с различнымидиаметрами отверстий.

Авторы

Даты

1980-03-30—Публикация

1977-10-06—Подача