(54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ РАСКАТКИ

ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечной раскатки высокоточных цилиндрических оболочек | 1973 |

|

SU494216A1 |

| Установка для высокочастотной сварки в среде защитного газа | 1988 |

|

SU1637988A1 |

| ДАВИЛЬНОЕ ОХВАТЫВАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2411099C1 |

| СПОСОБ ОХВАТЫВАЮЩЕЙ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2411098C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ И ПРОЧИСТКИ ТРУБОПРОВОДОВ | 2002 |

|

RU2213636C1 |

| ЗАЩИТНАЯ ОДЕЖДА ПЧЕЛОВОДА | 1997 |

|

RU2116041C1 |

| Индукционная установка для нагрева порошковых заготовок | 1982 |

|

SU1091999A1 |

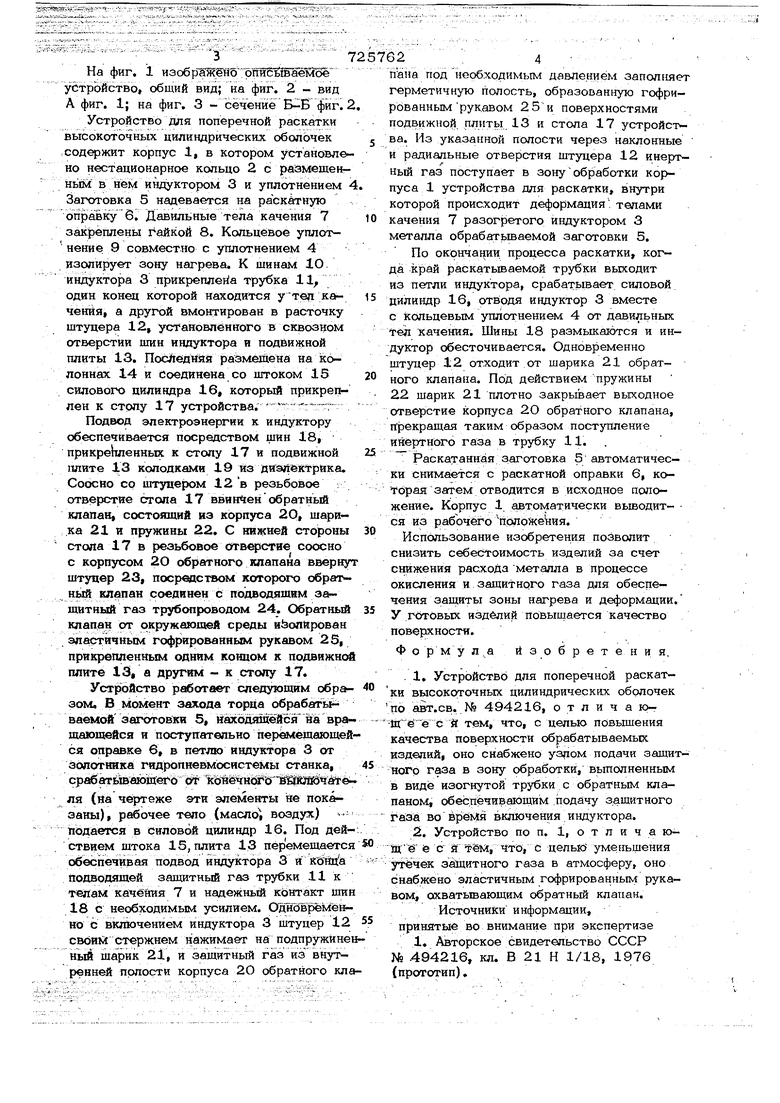

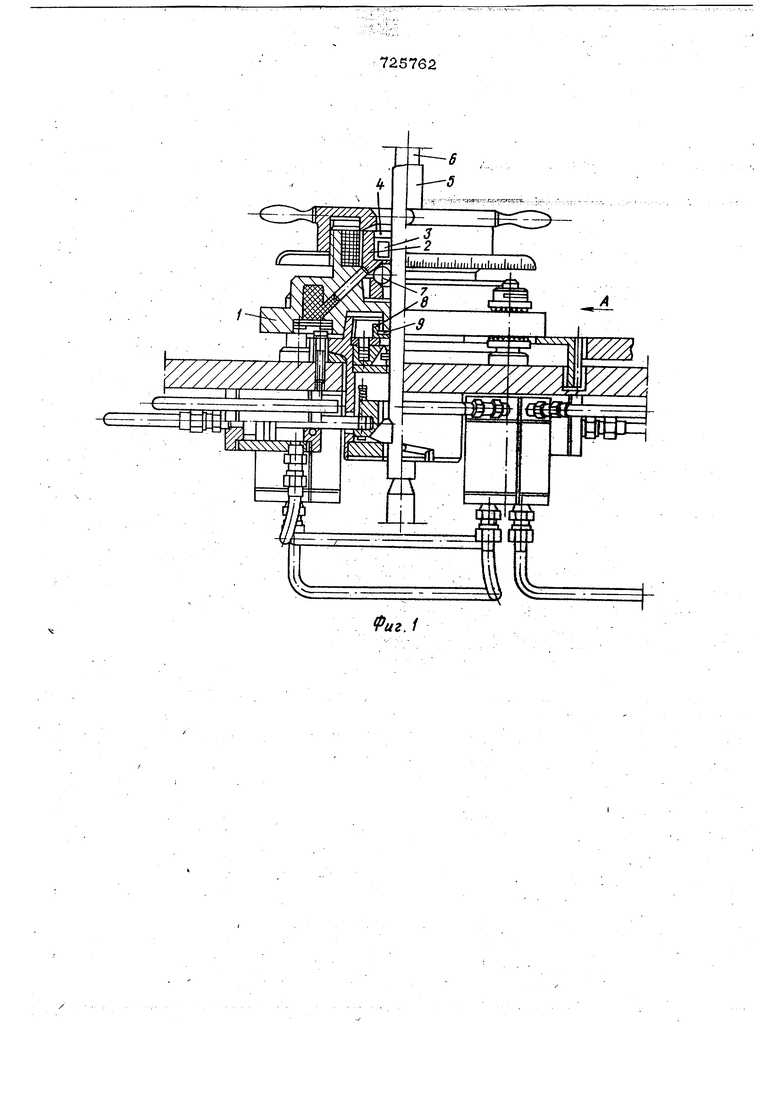

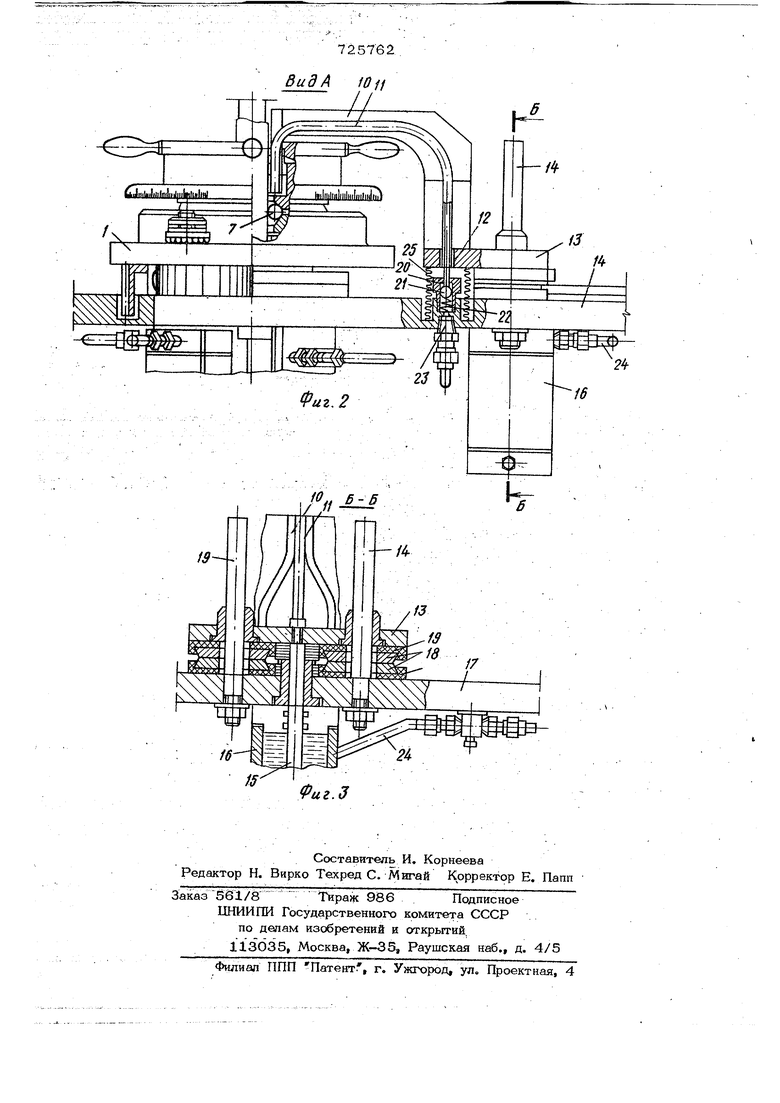

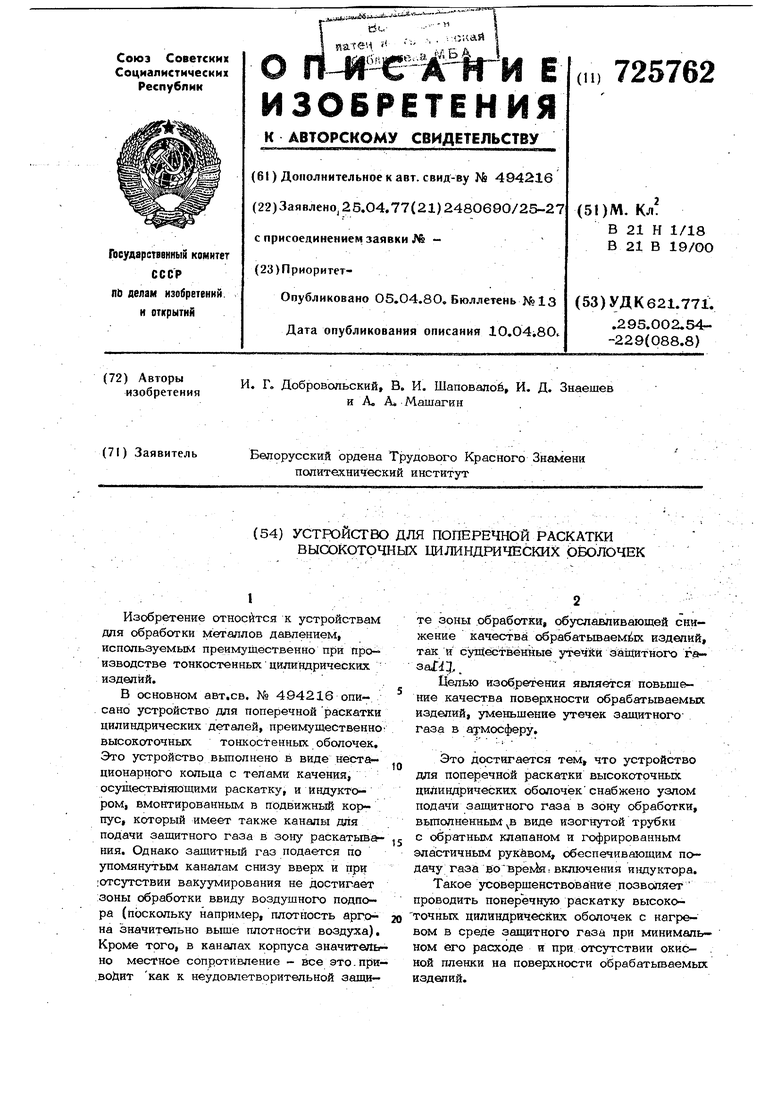

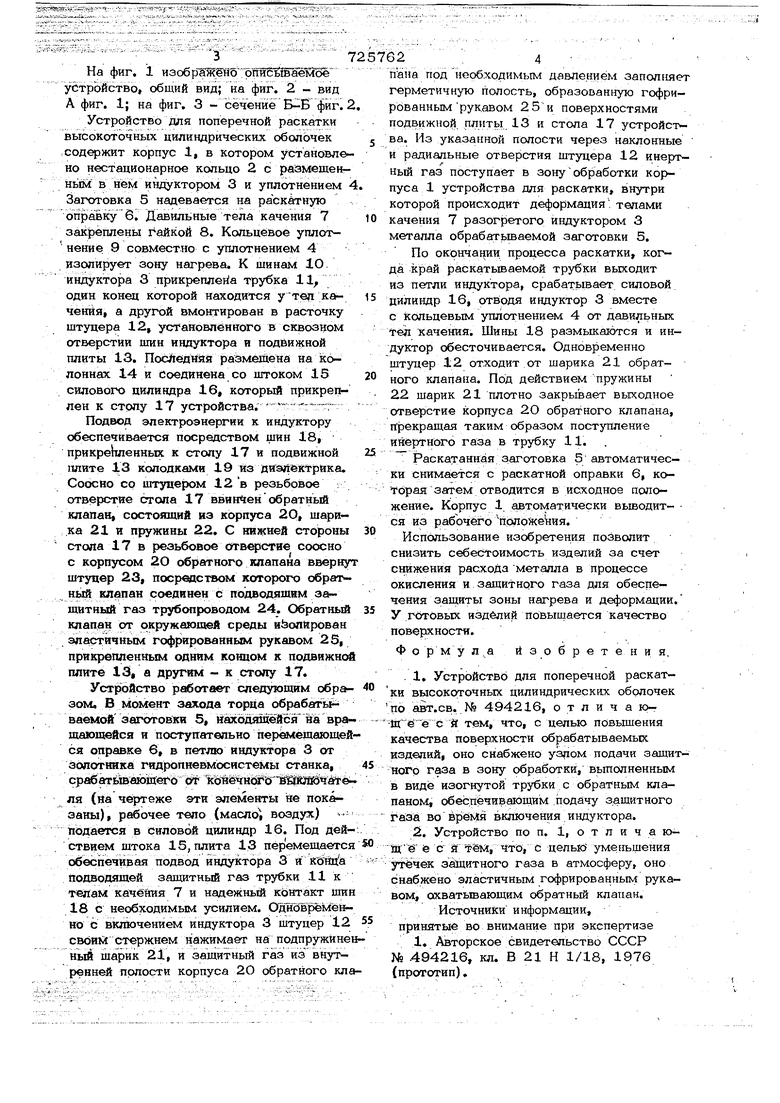

: 1 , . . Изобретение относится к устройствам для обработки металлов давлением, используемым преимущественно при производстве тонкостенных цилиндрических изделий. В основном авт.св. № 494216 описано устройство для поперечной раскатки цилиндрических деталей, преимущественно высокоточных тонкостенных оболочек. Это устройство выполнено в виде нестационарного кольца с телами качения, осуществляющими раскатку, и Индуктором, вмонтированным в подвижный корпус, который имеет также каналы для подачи защитного газа в зону раскатьш ния. Однако защитный газ подается по упомянутым каналам снизу вверх и прц отсутствии вакуумирования не достигает :зоны обработки ввиду воздущного подпора (поскольку например, плотность аргона значительно выще плотности воздуха). Кроме того, в каналах корпуса значитель но местное сопротивление - все эТо.при .войит как к неудовлетворительной защите зоны обработки, обуславливающей снижение качества обрабатьтаемйгх изделий, так и сут4ественныё утечйй эайит ного газаНг, Целью изобретения является повышение качества поверхности обрабатываемых изделий, уменьщение утечек защитногогаза в аумосферу. Это достигается тем, что устройство для поперечной раскатки высокоточных цилиндрических оболочекснабжено узлом подачи защитного газа в зону обработки, вьгаолненным в виде изогнутой трубки с обратным клапаном и гофрированным эластичным рукавом, обеспечивающим подачу газа B;oBpeivifli включения и щуктора. Такое усовершенствование позволяет проводить поперечную раскатку высокоточньгс цилиндрических оболочек с нагревом в среде защитного газа при минимальном его расходе и при отсутствии окис- . ной пленки на поверхности обрабатьгоаемых изделий. На фиг. 1 иэобр11 о-:рпйсЕйГаёШе устройство, общий вид; на фиг. 2 - вид А фиг. 1; на фиг. 3 - сечение Б-Ё фиг. 2 Устройство для поперечной раскатки высокоточных цилиндрически-х оболочек , корпус 1, в котором установлено нестационарное кольцо 2 с раэмещенньШ в нём индуктором 3 и уплотнением Заготовка 5 надевается на раскйтную опрайку в. Давильные тела качения 7 закреплены гайкой 8. Кольце1вое уплотнение 9 совместно с уплотнением 4 изолирует зону нагрева. К шинам 10. индуктора 3 прикреплейа трубка 11 один конец которой находится каченйЯ| а другой вмонтирован в расточку штуцера 12 установленного в сквозном отверстии шин индуктора и подвижной плиты 13. Последняя разметена на колоннах 14 и Соединена со штоком 15 силового цилиндра 16, который прикрегьлен к столу 17 устройства. г Подвод электроэнергии к индуктору обеспечивается посредством шин 18, прикрепленных к столу 17 и подвижной плите 13 колодками 19 из диэлектрика, Соосво со штуцером 12в резьбовое ; отверстие стола 17 ввин 1енобратный клапан, состоящий из корпуса 2О, шарика 21 и пружины 22. С нижней стороны стопа 17 в резьбовое огаерстие соосно с корпусом 2О обратного клапана вверну штуцер 23, посредством которого обратньШ клапан соединен с подводящим з&щитный газ трубопроводом 24. Обратный клапан от окружающей среды изолирован эластичным гофрированным рукавом 25, прикрепленным одним концом к подвижней плите 13, а другим - к столу 17. Устройство работает следующим обр зом. В момент захода торца обрабатьй ваемой зшчхговки 5, находящейся Йа вра щающейся и поступательно пер ещающей ся оправке 6, в петлю индуктора 3 от эблот шка гидропнев.мЬсистемы станка, ср етйв;г йайгь ля (йа чертеже эти элементы iae показаны) , рабочее тело (масло воздух) шдаекзя в силовой цилиндр 16. Под действием штока 15, плита 13 перемещаетс обеспечивая подвод индуктора 3 и кййца подводящей защитный газ трубки 11 к телам ка:чения 7 и надежньй кбнтакт ши 18 с необходимым усилием. OflHolpeMeHНО с вюйочением индуктора 3 штуцер 12 своий стержнем нажимает на подпружине ный 21, и защитный газ из внутренней полости корпуса 2О обратного кл 24 пана под необ.ходимьм давлением запол 1яет герметичную полость, образованную гофрированнымрукавом 25 и поверхностями подвижной, плиты 13 и стола 17 устройств ва. Из указанной полости через наклонные и радиальные отверстия штуцера 12 инертный газ поступает в зонуобработки корпуса 1 устройства для раскатки, внутри которой происходит деформация , телами качения 7 разогретого индуктором 3 металла обрабатьюаемой заготовки 5. По окончании, процесса раскатки, когда край раскатьюаемой трубки выходит из петли индуктора, срабатьюает силовой цилиндр 16, отёодя индуктор 3 вместе с кольцевым уплотнением 4 от давильных тел качения. Шины 18 размыкаются и индуктор обесточивается. Одновременно штуцер 12 отходит от шарика 21 обратного клапана. Под действием пружины 22 шарик 21 плотно закрывает выходное отверстие корпуса 20 обратного клапана, Прекращая таким образом поступление инертного газа в трубку 11. Раскатанная заготовка 5 автоматически снимается с раскатной оправки 6, коТЬраЯ затем отводится в исходное положение. Корпус 1. автоматически выводит- ся из рабочего П(эложения. Использование изобретения позволит снизить себестоимость изделий за счет снижения расхода металла в процессе окисления и защитного газа для обеспечения защиты зоны нагрева и деформации. У готовых издблий повышается качество поверхности. Ф о р м у л ,а и 3 о б ,а И 3 о D р е т е и и я, . 1. Устройство для поперечной раскатки высокоточных цилиндрических оболочек по авт.св. № 494216, отличаю1ц ё ё С И тем, что, с целью повышения качества поверхности обрабатываемых изделий, оно снабжено узлом подачи защитного газа в зону обработки, выполненным в виде изогнутой трубки с обратным клапаном, обеспечивающим подачу защитного газа во бремя включения индуктора. 2. Устройство по п. 1, о т л и ч а е с и тем, что, с цепью уменьшения утечек защитного газа в атмосферу, оно снабжено эластичным гофрированным рукавом, охватывающим обратный клапан. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № .494216, кл. В 21 Н 1/18, 1976 (прототип),

fuzJ

Авторы

Даты

1980-04-05—Публикация

1977-04-25—Подача