1

Изобретение относится к обработке : металлов давлением, а именно к станкам для обработки цилиндрических из-п делий.

Известен станок для обработки хщлиндрических изделий, содержащий установленные на станине шпиндельные секции со шпинделем и вращающимся центром,.каждая изкоторых кинематически связана с манипулятором ij.

Недостатком известного станка является невысокая производительность труда.

Цель изобретения - повышение производительности.

Указанная цель достигается за счет того, что станок для обработки цилиндрических изделий, содержащий установленные на станине шпиндельные секции, каждая из которых кинематически связана с манипулятором, снабжен смонтированной на станине направляющей плитой с выступом, а также силовым цилиндром подъема и силовым

-цилиндром осевого перемещения манипу лятора, причем шток ципиндра подъема жестко связан с манипулятором, а шток цилиндра осевого перемещения жестко связан с цилиндром подъема, при этом манипулятор выполнен в виде поворотной рамы с пазами дпя размещения заготовок и жестко соединенных с поворотной рамой катков, установленных с возможностью взаимодействия с выступом направляющей плиты.

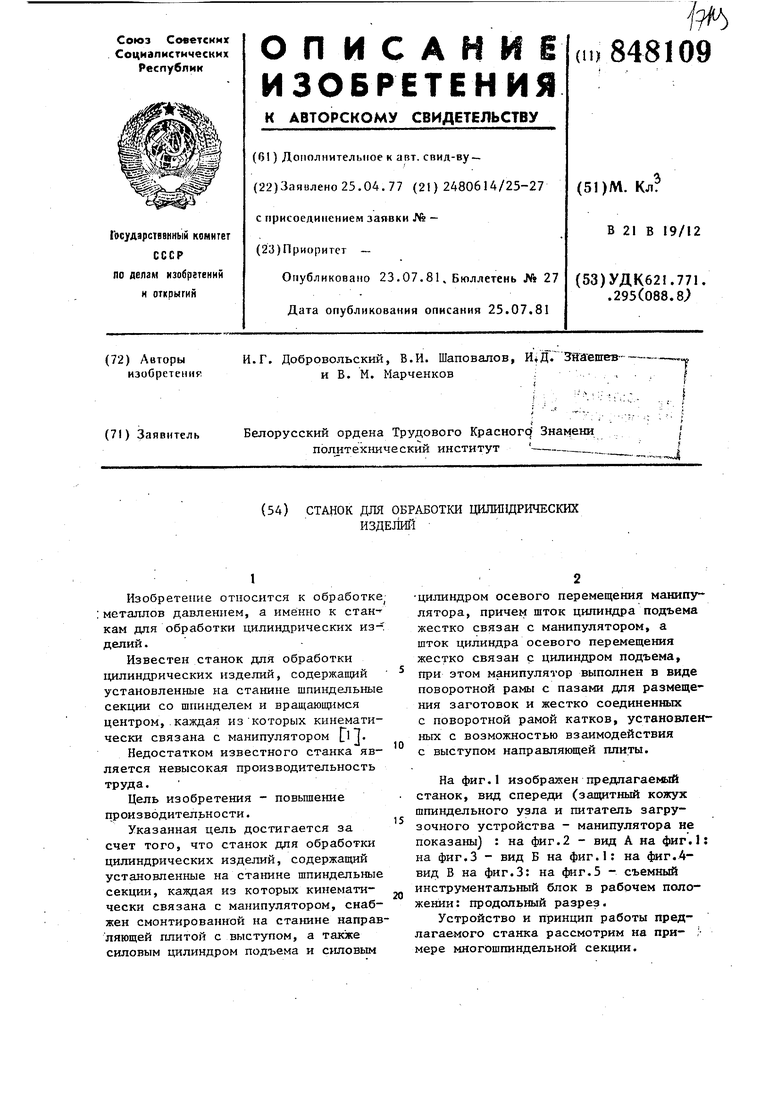

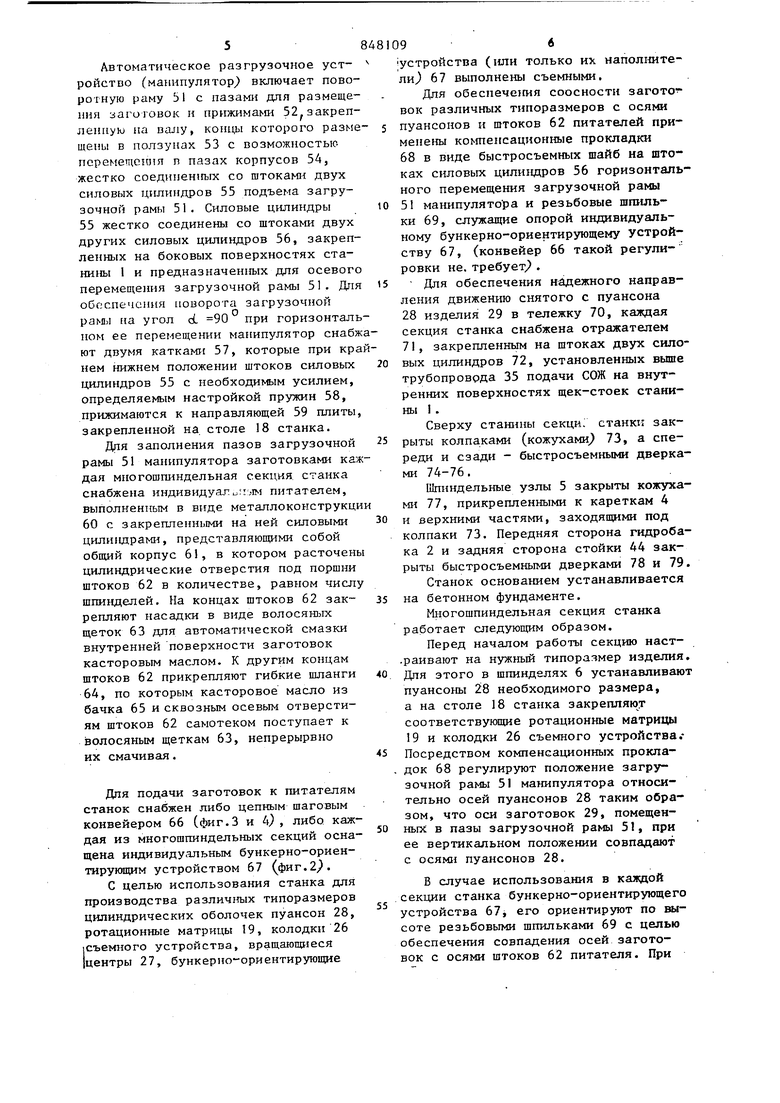

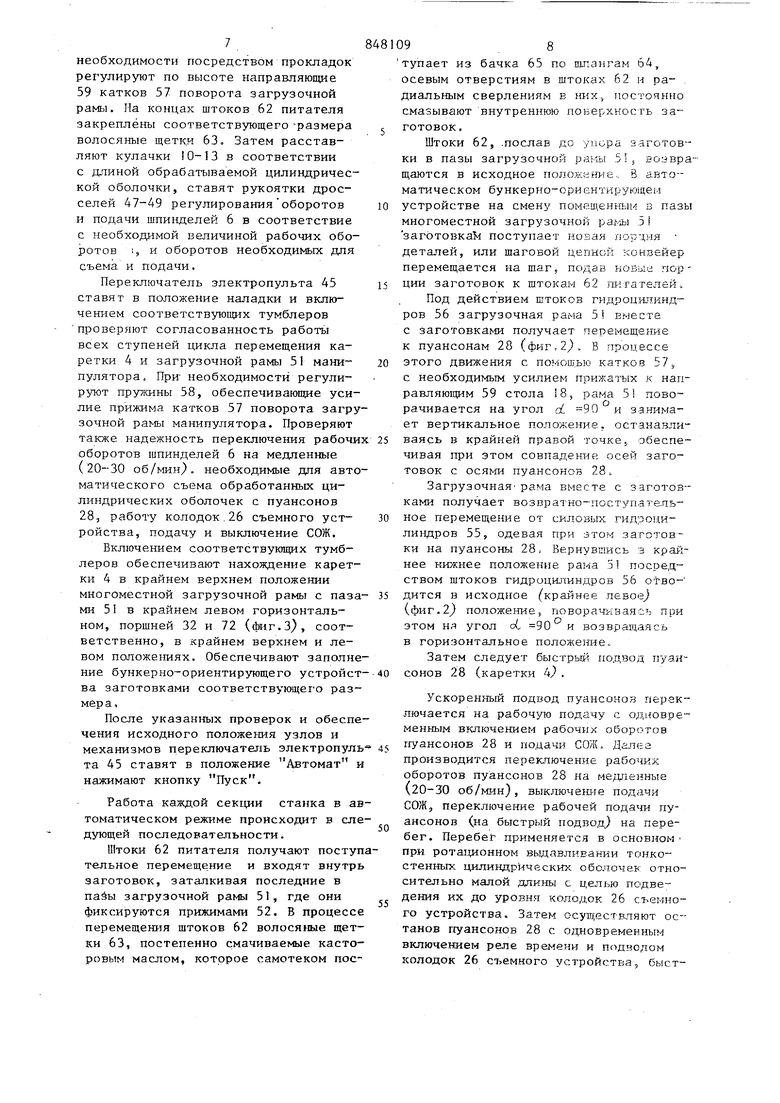

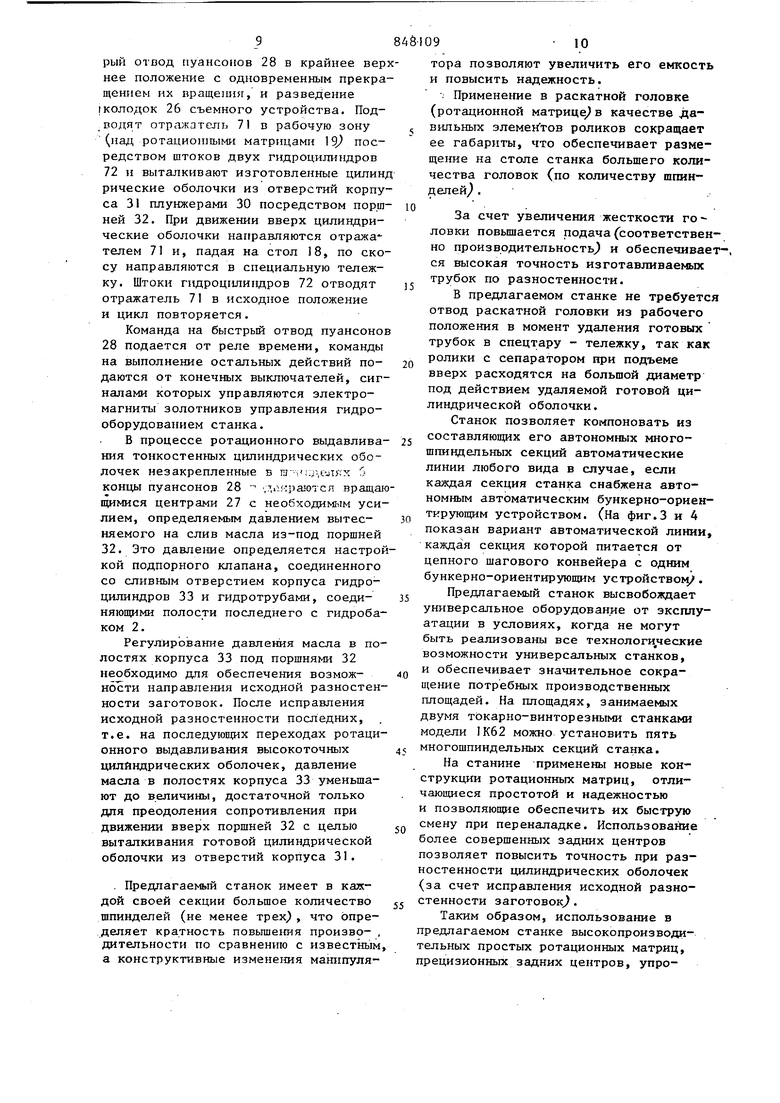

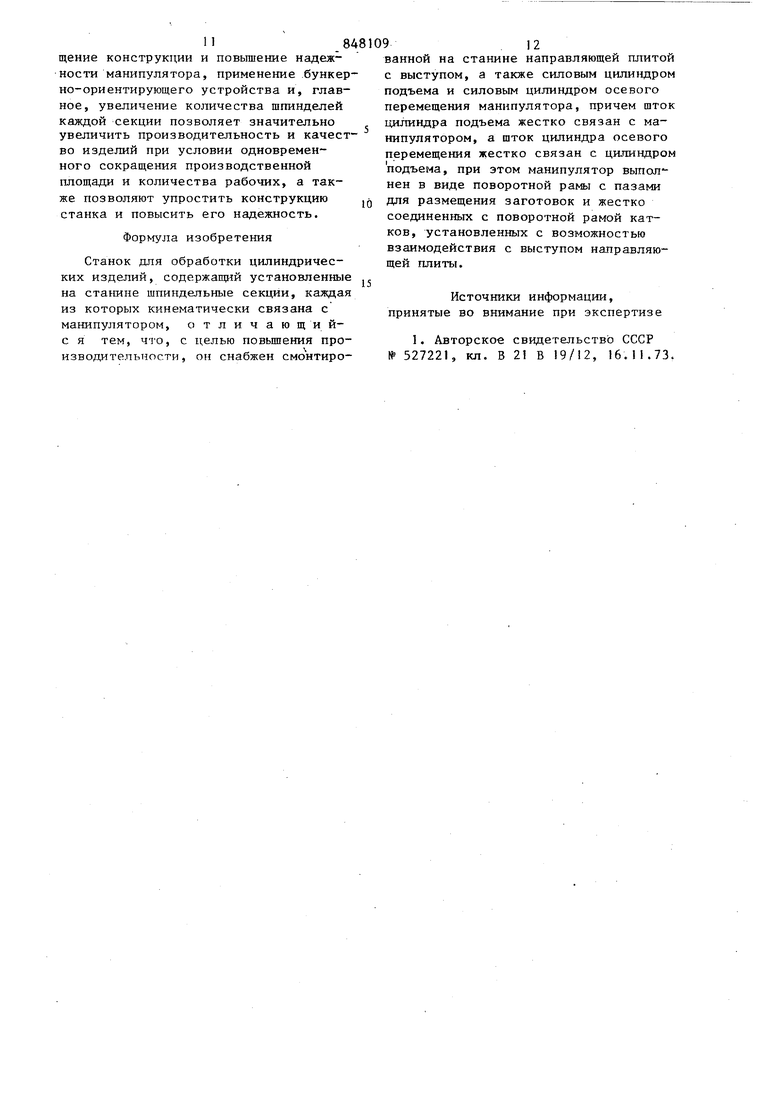

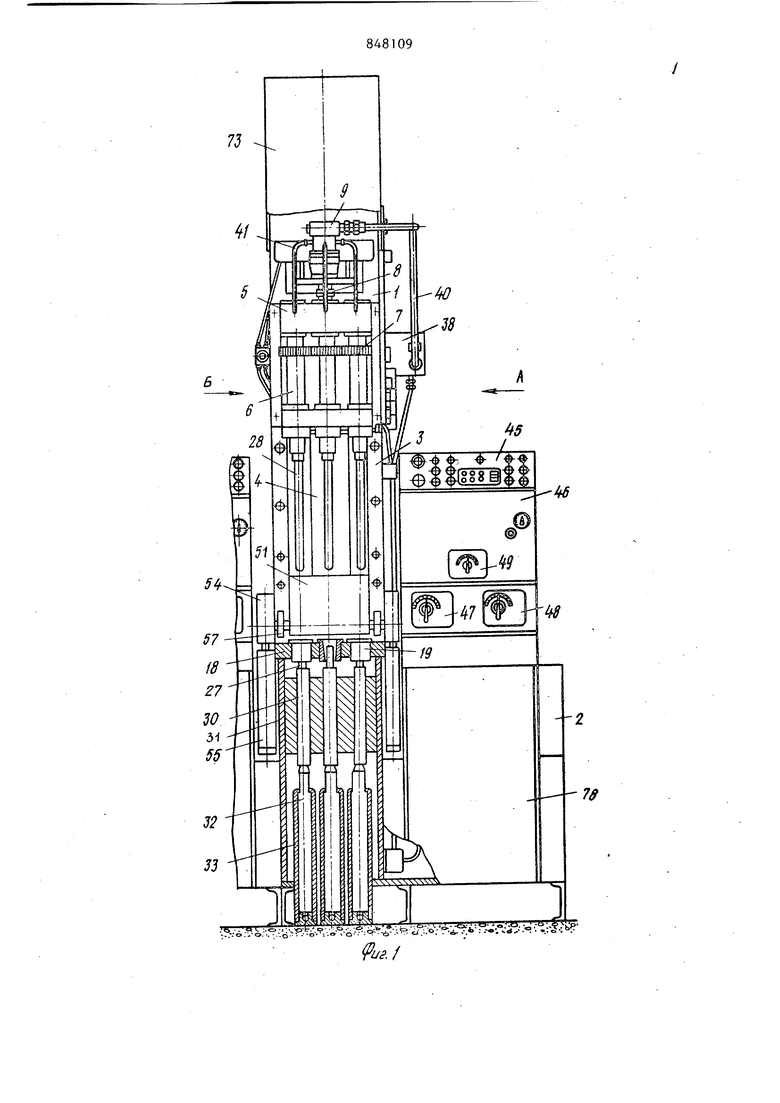

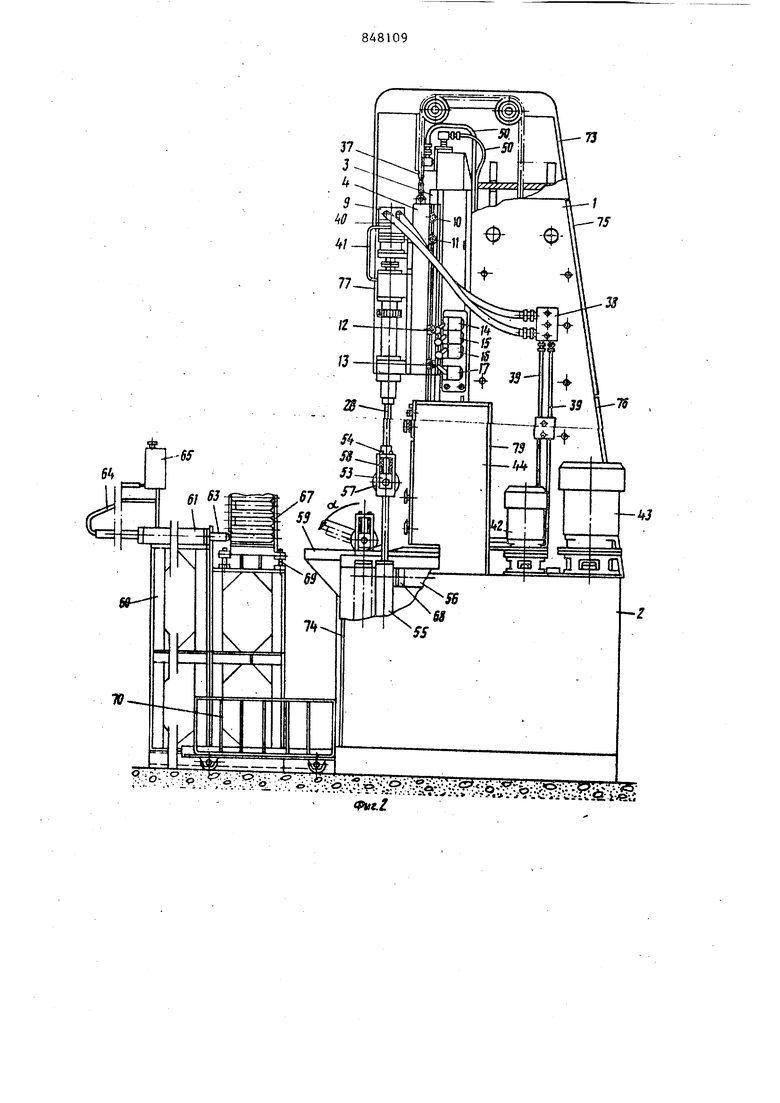

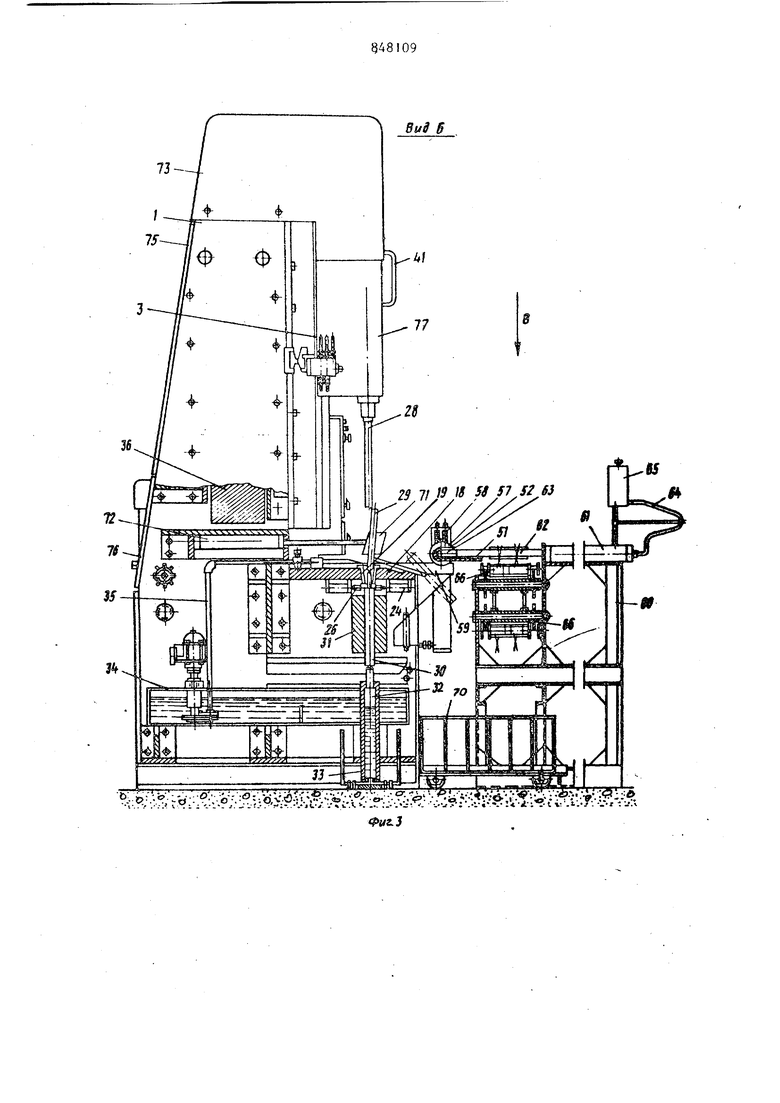

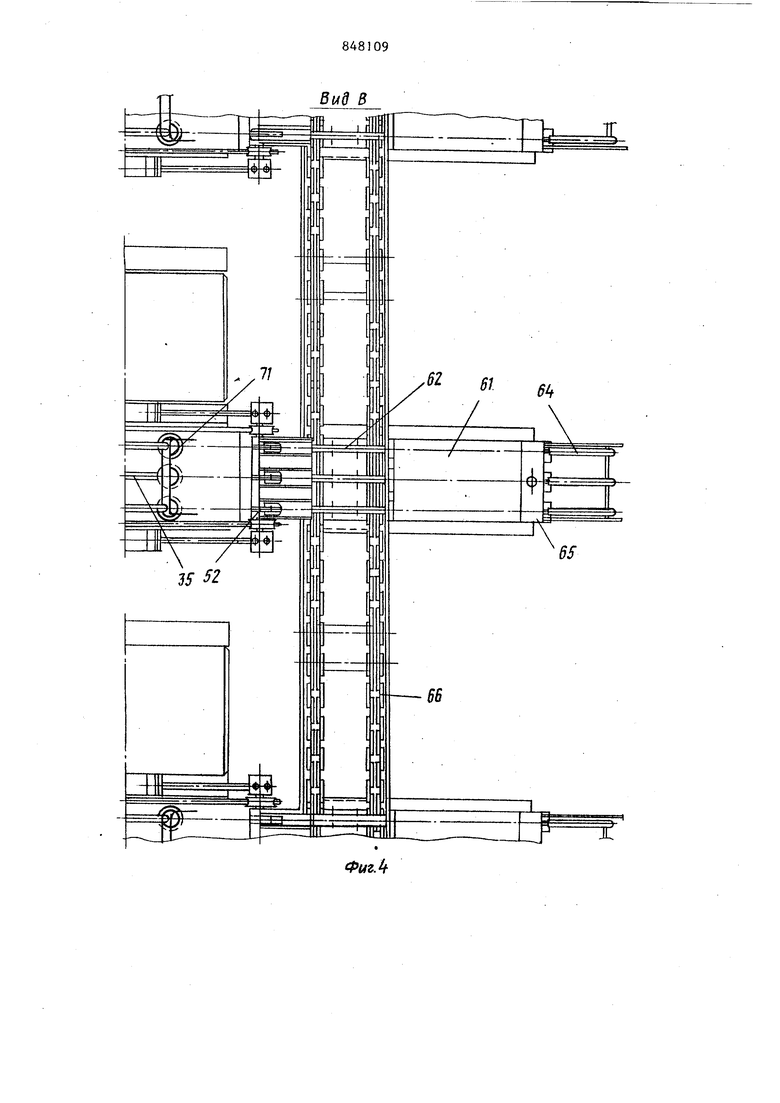

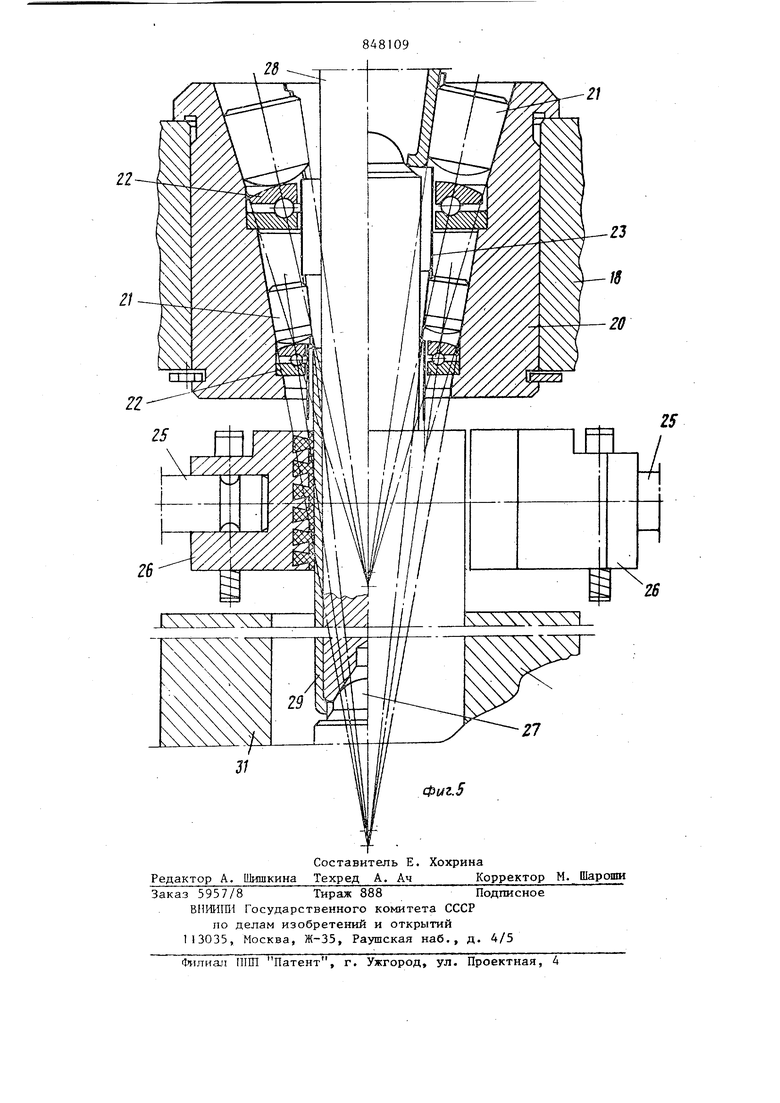

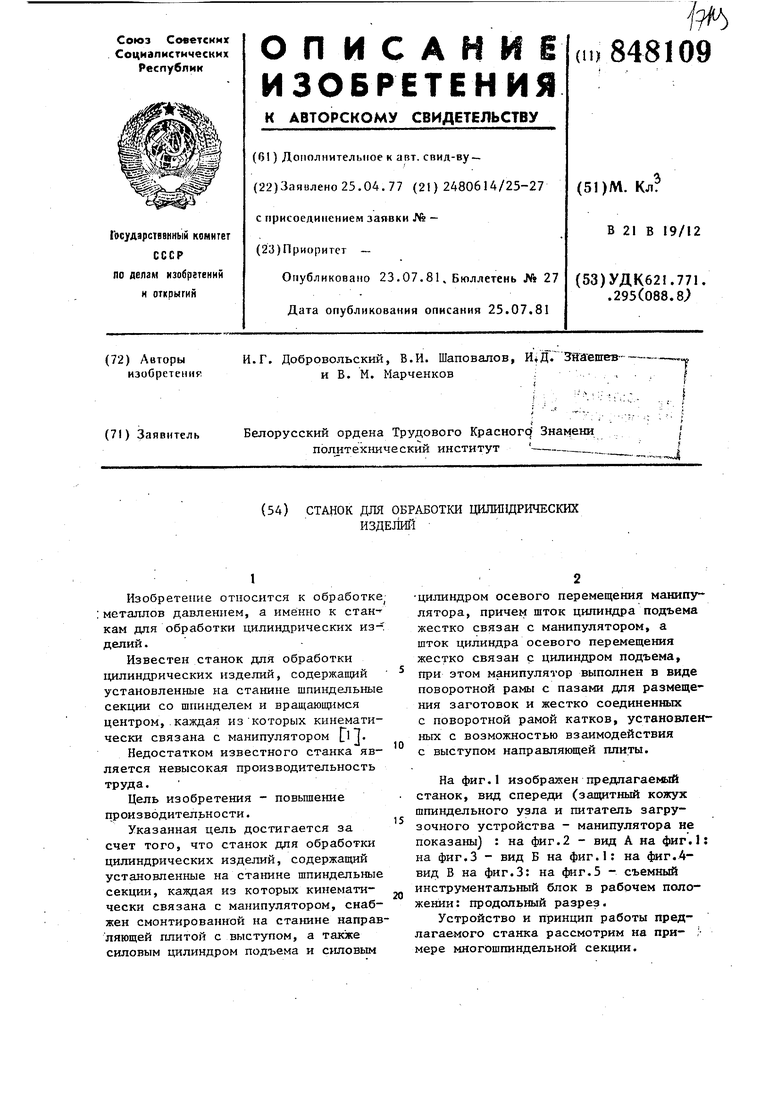

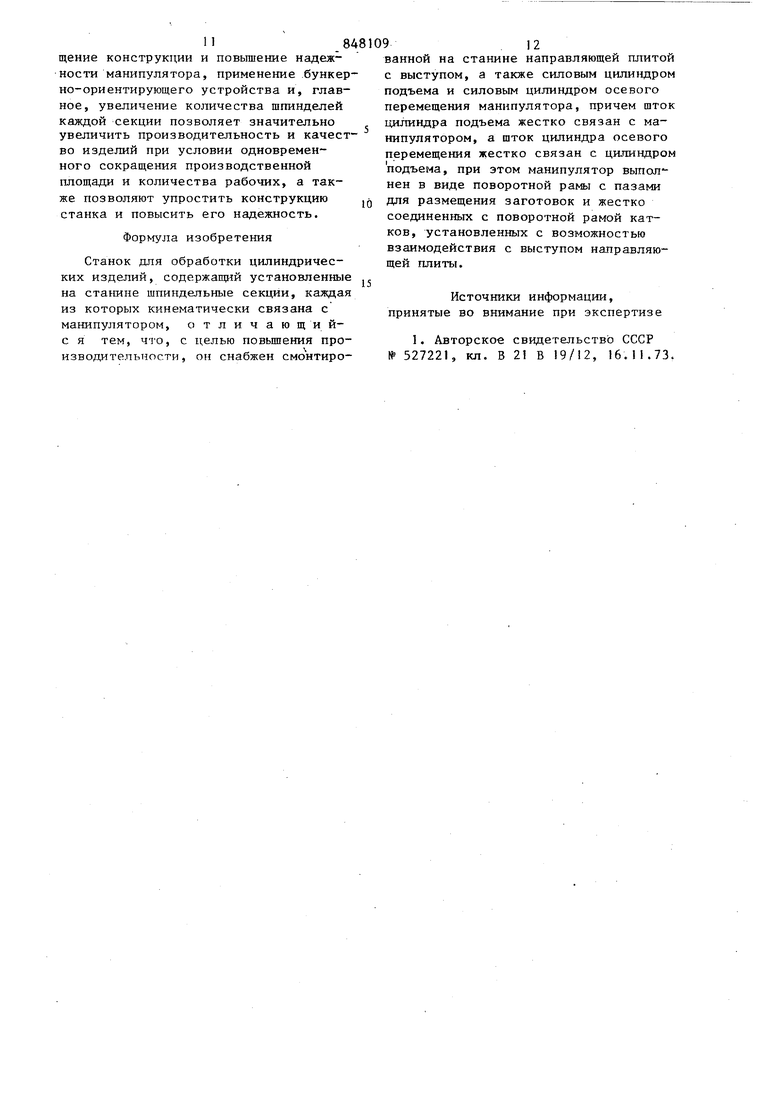

На фиг.1 изображен предлагаемый станок, вид спереди (защитный кожух шпиндельного узла и питатель загрузочного устройства - манипулятора не показаны) : на фиг.2 - вид А на фиг.1: на фиг.З - вид Б на фиг.1: на фиг.4вид В на фиг.З: на фнг.5 - съемный инструментальный блок в рабочем положении: продольный разрез.

Устройство и принцип работы предлагаемого станка рассмотрим на при- мере многошпиндельной секции.

Каждая миогошпиндельная секция состоит из станины и гидробака 2, соединенных между собой носредством винтов. Станина 1 представляет собой сборную конструкцию, состоящую из двух стальных щек-отсек, скрепленных между собой распорками с помощью винтов и штифтов.

К станине в вертикальном положении прикреплена винтами и штифта.1и п.пита 3 стандартного стола. Станину можно изготовить литую с направляющими 5 тогда подвижную часть стола каретку 4 непосредственно помещают на направляющие станины.

К передней поверхности каретки 4 на винтах и штифтах прикреплен шпиндельный узел 5, состоящий из шпинделей Ь (показан вариант 3-х щпинделей) находяишхся в кинематическом зацеплеНИИ посредством шестерен 7. Один из шпин релей (в данном случае средний посредством муфты 8 соединен с гид ромотором 9 типа Ш15-23. В пазу боковой поверхности каретки Л в необходимых местах, в соответствии с длиной обрабатываемой цилиндрической оболочки, устанавливают кулачки 10-13, которые предназначены для управления конечными выключателями 14-17, закреп ленными на боковой стороне станИны. На горизонтальном выступе станины закреплен неподвижный стол. 1 8,на котором соосно с осями шпинделей крепятся ротационные матрицы 19. Ротационная матрица (фиг.5) включает корпус 20, два ряда давильных роликов 21, опирающихся опорными торцами на упорные подшипники 22 и заключенных в сепаратор 23. На нижней поверхности стола монтируются гидроцилиндры 24 (фиг.З}, на штоках 25 которых крепятся колодки 26 съемного устройства.

Под раскатными головками (под сто лом) в станине соосно осям шпинделей размещены вращающиеся центры 27 (фиг.1 и 5), которые подпирают в процессе ротационного выдавливания незакрепленные в шпинделях концы вращаюш;ихся пуансонов 28 с одетыми на них заготовками 29. Вращаюп51еся центры 27 соедине гы с плунжерами 30, помещенными в расточках корпуса 31. Плунжеры 30 подпираются поршнями 32, помещенными в расточках корпуса 33. В нижнем отсеке станины размещен бак 34 (фиг.З) со смазочно-охлаждающей жидкостью (СОЖ), которая подаетс

в зону обработкиПО трубопроводу 35, а в верхних .отсеках рпчмеисны 11. с злектроаппаратурой (не показаны и противовес 36, уравновешивающий подвижные части секций стайка (шпиндели, гидромотор, каретку . Устройство также содержит грузовую цепь 37 (фиг. 2).

На наружной боковой стороне станины прикреплена колодка 38, связывающая трубы 39 и гибкие ашанги 40, по которым масло из гидробака 2 поступает в гидромотор 9 (фиг. 1 и 2 . Смазка подшипников шпиндельного узла проточная и обеспечивается маслом от утечек гидромотора посредством трубок 41. Причем система смазки устроена таким образом что в подшипники шпиндельного узла поступает строго определенное ко.пичество масла независимо от величины утечек его из гидромотора,

Гидробак 2 представляет собой сварную конструкцию коробчатой формы. Внутренняя полость бака разделена на два отсека, из которых один заполняют маслом, а другой (передний используют для размещения гидроаппаратуры .системы вращения шпинделя и привода автоматического загрузочного устройства (манипулятора) о На верней крьш1ке гидробака закреплены элекродвигатель 42 гидронасоса подачи, электродвигатель 43, гидронасоса вращения шпинделя и стойка 44 на передней стороне которой размеш.ены электропульт 45, гидропанель 46 подачи, и три дросселя 47-49.

Дроссели 47 и 48 предназначе 1ы для плавного изменения чисел оборото шпинделя (рабочих и оборотов съема) j а дроссель 49 - для плавного изменения величины подачи пуансона (шпиндельного узла).

На наружной поверхности панели электропульта размещены переключатель перевода станка из автоматического режима в наладочный, тумблеры, дублируюш 1е все движения исполнительных органов автоматического режима для управления перемещениями последних в наладочном режиме; кнопка Пуск, аварийная кнопка Стоп, и лампочки, сйгнализирующ1- е о работе электродвигателей.

Трубы 50 соединяют гидроцилиидр подачи каретки 4 с соответствующим гидронасосом гидробака 2. Автоматическое разгрузочное устройство (манипулятор включает пово ротную раму 51 с пазаш для размеще ния зато гонок и прижимами 52 закреп ле1И1ую на палу, KOHUJ I которого разь щены в ползунах 53 с возможиостысперемещения п пазах корпусов 54, жестко соединен1Пэ1х со штоками двух силовых цилиндров 55 подъема загрузочной рамы 51. Силовые цилиндры 55 жестко соединены со штоками двух других силовых цилиндров 56, закреп ленных на боковых поверхностях станины 1 и предназначен1Пз1х для осевог перемещения загрузочной рамы 51. Дл обпспечсния поворота загрузочной paMJ на угол dL 90 при горизонтал ном ее перемещетш манипулятор снаб ют двумя катками 57, которые при кр нем нижнем положении штоков силовых цилиндров 55 с необходимым усилием, определяемым настройкой пружин 58, прижимаются к направляющей 59 плиты закрепленной на столе 18 станка. Дпя заполнения пазов загрузочной рамы 51 манипулятора заготовками ка дая многошпиндельная секция станка снабжена индивидуали ,-) питателем, выполненным в виде металлоконструкц 60 с закрепленными на ней силовыми цили1щрами, представляющими собой общий корпус 6, в котором расточены цилиндрические отверстия под поршни штоков 62 в количестве, равном числу шпинделей. На концах штоков 62 закрепляют насадки в виде волосянзак щеток 63 для автоматической смазки внутренней поверхности заготовок касторовым маслом. К другим концам щтоков 62 прикрепляют гибкие шланги 64, по которым касторовое масло из бачка 65 и сквозным осевым отверстиям штоков 62 самотеком поступает к волосяным щеткам 63, непрерырвно их смачивая. Для подачи заготовок к питателям станок снабжен либо цепным шаговым конвейером 66 (фиг.З и 4), либо каждая из многошпиндельных секций оснащена индивидуальным бункерно-ориентирующим устройством 67 (фиг.2р. С целью использования станка для производства различных типоразмеров цилиндрических оболочек пуансон 28, ротационные матрицы 19, колодки 26 (Съемного устройства, вращающиеся 1центры 27, бункерно ориентирующив устройства (1ШИ только их наполюттели 67 выполнены съемными, Для обеспече1шя соосности загото вок различных типоразмеров с осями пуансонов и штоков 62 питателей применены коьтенсационные прокладки 68 в виде быстросъемных шайб на што ках силовых циливдров 56 горизонтального перемещения загрузочной рамы 51 манипулятора и резьбовые шпильки 69, служащие опорой индивидуальному бункерно-ориентирующему устройству 67, (конвейер 66 такой регулировки не. требует . Для обеспечения надежного направления движению снятого с пуансона 28 изделия 29 в тележку 70, каждая секция станка снабжена отражателем 71, закрепленным на штоках двух силовых цилиндров 72, установленных вьше трубопровода 35 подачи СОЖ на внутренних поверхностях щек-стоек станины 1 . Сверху станины секций станки закрыты колпаками (кожухами 73, а спереди и сзади - быстросъемными дверками 74-76. Шпиндельные узлы 5 закрыты кожухами 77, прикрепленными к кареткам 4 и верхними частями, заходящими под колпаки 73. Передняя сторона гидробака 2 и задняя сторона стойки 44 закрыты быстросъемными дверками 78 и 79. Станок основанием устанавливается на бетонном фундаменте. Миогощпиндельная секция станка работает следующим образом. Перед началом работы секцию настраивают на нужный типоразмер изделия. Для этого в шпинделях 6 устанавливают пуансоны 28 необходимого размера, а на столе 18 станка закрепляют соответствукицие ротационные матрицы 19 и колодки 26 съемного устройства.Посредством компенсационных прокладок 68 регулируют положение загрузочной рамы 51 манипулятора относительно осей пуансонов 28 таким образом, что оси заготовок 29, помещеных в пазы загрузочной рамы 51, при е вертикальном положении совпадают с осями пуансонов 28. В случае использования в каждой екции станка бункерно-ориентирующего стройства 67j его ориентируют по выоте резьбовыми шпильками 69 с целью беспечения совпадения осей заготоок с осями штоков 62 питателя. При 7 необходимости посредством прокладок регулируют по высоте направляющие 59 катков 57 поворота загрузочной рамы. На концах штоков 62 питателя закреплены соответствующего -размера волосяные щетки 63 Затем расставляют кулачки 10-13 в соответствии с длиной обрабатываемой цилиндрической оболочки, ставят рукоятки дросселей 47-49 регулированияоборотов и подачи шпинделей 6 в соответствие с необходимой величиной рабочих оборотов I, и оборотов необходимых для съема и подачи. Переключатель электропульта 45 ставят в положение наладки и включением соответствуюш 1Х тумблеров проверяют согласованность работы всех ступеней цикла перемещения каретки 4 и загрузочной рамы 51 манипулятора. При- необходимости регулируют пружины 58, обеспечивающие усилие прижима катков 57 поворота загру зочной рамы манипулятора. Проверяют также надежность переключения рабочи оборотов шпинделей 6 на медленные (20-30 об/мин}, необходимые для авт матического съема обработанных цилиндрических оболочек с пуансонов 28, работу колодок,26 съемного устройства, подачу и выключение СОЖ. Включением соответствующих тумблеров обеспечивают нахождение карет ки 4 в крайнем верхнем положении многоместной загрузочной рамы с паз ми 51 в крайнем левом горизонтальном, поршней 32 и 72 (фиг.З), соответственно, в крайнем верхнем и левом положениях. Обеспечивают заполн ние бункерно-ориентирующего устройс за заготовками соответствующего раз мера. После указанных проверок и обесп чения исходного положения узлов и механизмов переключатель электропул та 45 ставят в положение Автомат нажимают кнопку Пуск. Работа каждой секхщи станка в а томатическом режиме происходит в сл дующей последовательности. Штоки 62 питателя получают посту тельное перемещение и входят внутр заготовок, заталкивая последние в пайы загрузочной рамы 51, где они фиксируются прижимами 52. В процесс перемещения штоков 62 волосяные щет ки 63, постепенно рмачиваемые касто ровым маслом, которое самотеком пос 98 тупает из бачка 65 по шлангам 64, осевым отверстиям в штоках 62 и раиальным сверлениям в raiXj постоянно смазывают внутреннюю понерхность заготовок. Штоки 62, .послав до упора заготовки в пазы загрузочной рамы SI, возвращаются в исходное положение., В автоматическом бункерно-ориентирующен устройстве на смену помещенным в пазы многоместной загрузочной рамы 5I заготовка поступает новая лордия деталей, или шаговой цепной конвейер перемещается на шаг, подав новые порции заготовок к штокам 62 питателей-, Под действием штоков гидроцилиндров 56 загрузочная рама 51 вместе с заготовками получает перемещение к пуансонам 28 (фиг, В процессе этого движения с по4О дыо катков 57, с необходимым усилием прижатых к направляюш 1М 59 стола 18, рама 51 поворачивается на угол d 90 и занимает вертикальное положение, останавливаясь в крайней правой точке обеспечивая при этом совпадение осей заготовок с осями пуансонов 28. Загрузочная рама вместе с заготовками получает возвратно-поступательное перемещение от силовых гидроцилиндров 55, одевая при зтом заготовки на пуансоны 28, Вернувшись з крайнее нижнее положение рама 51 посредством штоков гидроцилиндров 56 отводится в исходное (крайнее левое (фиг.2) положение, повора гиваясь при этом ня угол с 90 и возвращаясь в горизонтальное положет иес Затем следует быстрьш подвод пуансонов 28 (каретки 4/ . Ускоренный подвод пуансонов переключается на рабочую подачу с одновременным включением рабочих оборотов ггуансонов 28 и подачи СОЖ. Далеа производится перек-аючение рабочих оборотов пуансонов 28 на медленные (20-30 об/мин), выключение подачи СОЖ, переключение рабочей подачи пуансонов (на быстрый подвод на перебег. Перебег применяется в основном при ротационном выдавливании тонкостенных цилиндрических оболочек относительно малой длины с целью подведения их до уровня колодок 26 съеьшого устройства. Затем осуществляют останов пуансонов 28 с одновременным включением реле вреь1ени и подводом колодок 26 съемного устройства, быст9рый отвод пуансонов 28 в крайнее вернее положение с одновременным прекращением их вращения, и разведение Iколодок 26 съемного устройства. Под водят отражатель 71 в рабочую зону (над ротационными матрицами 9} посредством штоков двух гидроцилиндров 72 и выталкивают изготовленные цилинд рические оболочки из отверстий корпуса 31 плунжерами 30 посредством поршней 32. При движении вверх цилиндрические оболочки направляются отражателем 71 и, падая на стол 18, по скосу направляются в специальную тележку. Штоки пщроцилиндров 72 отводят отражатель 71 в исходное положение и цикл повторяется.

Команда на быстрый отвод пуансонов 28 подается от реле времени, команды на выполнение остальных действий подаются от конечных выключателей, сигналами которых управляются электромагниты золотников управления гидрооборудованием станка.

В процессе ротационного выдавливания тонкостенных цилиндрических оболочек незакрепленные Б га .ejtKx 5 концы пуансонов 28 - v, и работе я вращающимися центрами 27 с необходимым усилием, определяемым давлением вытесняемого иа слив масла из-под поршней 32. Это даЕле1ше определяется настройкой подпорного клапана, соединенного со сливным отверстием корпуса гидроцилиндров 33 и гидротрубами, соединяющими полости последнего с гидробаком 2.

Регулирование давления масла в полостях корпуса 33 под поршнями 32 необходимо для обеспечения возможнбЪти направления исходной разностенности заготовок. После исправления исходной разностенности последних, т.е. на последуюпщх переходах ротационного выдавливания высокоточных цилиндрических оболочек, давление масла в полостях корпуса 33 уменьшают до величины, достаточной только для преодоления сопротивления при движении вверх поршней 32 с целью выталкивания готовой цилиндрической оболочки из отверстий корпуса 31.

. Предлагаемый станок имеет в каждой своей секции большое количество шпинделей (не менее трех}, что определяет кратность повышения произво- , дительности по сравнению с известным а конструктивные изменения манипуля109

10

тора позволяют увеличить его емкост и повысить надежность.

. Примене1ше в раскатной головке (ротационной матрице в качестве давильных элементов роликов сокращает ее габариты, что обеспечивает размещение на столе станка большего количества головок Спо количеству шпинделей .

За счет увеличения жесткости го ловки повьш ается подача(соответствено производительность и обеспечива ся высокая точность изготавливаемых трубок по разностенности.

В предлагаемом станке не требуетс отвод раскатной головки из рабочего положения в момент удаления готовых трубок в спецтару - тележку, так как ролики с сепаратором при подъеме вверх расходятся на большой диаметр под действием удаляемой готовой цилиндрической оболочки.

Станок позволяет компоновать из составляющих его автономных многошпиндельных секций автоматические линии любого вида в случае, если каждая секция станка снабжена автономным автоматическим бункерно-ориентирующим устройством. (На фиг.З и 4 показан вариант автоматической линии каждая секция которой питается от цепного шагового конвейера с одним бункерно-ориентирующим устройствок / . Предлагаемый станок высвобождает универсальное оборудование от зксплуатации в условиях, когда не могут быть реализованы все технологи ческие возможности универсальных станков, и обеспечивает значительное сокращение потребных производственных площадей. На площадях, занимаемых двумя токарно-винторезными станками модели IK62 можно установить пять многошпиндельных секций станка.

На станине применены новые конструкции ротационных матриц, отличающиеся простотой и надежностью и позволяющие обеспечить их быструю смену при переналадке. Использование более совершенных задних центров позволяет повысить точность при раз- ностенности цилиндрических оболочек {за счет исправления исходной разностенности заготовок.

Таким образом, использование в предлагаемом станке высокопроизводительных простых ротационных матриц, прецизионных задних центров, упрощение конструкции и повьшение надежности манипулятора, применение бункер но-ориентирующего устройства и, главное, увеличение количества шпинделей каждой секции позволяет значительно увеличить производительность и качест во изделий при условии одновременного сокращения производственной площади и количества рабочих, а также позволяют упростить конструкцию станка и повысить его надежность. Формула изобретения Станок для обработки цилиндрических изделий, содержащий установленные на станине шпиндельные секции, каждая из которых кинематически связана с манипулятором, отличающийс я тем, что, с целью повьщтения производительности, он снабжен смонтиро ванной на станине направляющей плитой с выступом, а также силовым цилиндром подъема и силовым цилиндром осевого перемещения манипулятора, причем шток цилиндра подъема жестко связан с манипулятором, а шток цилиндра осевого перемещения жестко связан с цилиндром подъема, при этом манипулятор выполнен в виде поворотной рамы с пазами для размещения заготовок и жестко соединенных с поворотной рамой катков, установленных с возможностью взаимодействия с выступом направляющей плиты. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 527221, кл. В 21 В 19/12, 16.11.73.

7J

RTi :.:s M -otr/ o- - о . -о :, i-i .. в, .О. «о .

--0.-.-.-.л Ло-°:.в гб-.--; -о- - о.-о; i. , : ..я .

-7S ;О-. .-...;;р;;.г/:о -;.г(-.- : .. .-.т. .-г; .;:л.;лТ :--yS vv9ci-i J i;tTCja: k-v6ii .. f .:. . 1 :. J. - .-,. -V;-. .-v jCrf. - ч u Л . .- .- .. --j . . ..

В

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| СТАНОК-АВТОМАТ ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШТУЧНЫХ ЗАГОТОВОК | 1973 |

|

SU395182A1 |

| Гибкая линия для механической обработки деталей типа станин электродвигателей | 1988 |

|

SU1701484A1 |

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Загрузочное устройство к токарному многошпиндельному станку | 1991 |

|

SU1816637A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

Авторы

Даты

1981-07-23—Публикация

1977-04-25—Подача