(54) РАСТВОР ДЛЯ ОБРАБОТКИ ЛИТЕЙНЫХ ФОР НА ЖИДКОСТЕКОЛЬНОМ СВЯЗУЮЩЕМ

1

Изобретение относится к области литейного производства, в частности к изготовлению многослойных керамических оболочковых форм, и может, быть использовано в производстве литья по еьтлавляемьп Моделям для облицовочного слоя форм1ы.

Для обработки оболочковых форм, широко применяют водные растворы хдо-, ридов алюминия и щелочноземельных металлов QL .

Указанные растворы используют с целью отвердения и повышения горячей прочности оболочек при этом прочность последних после прокаливания и охлаждения недостаточно высока, чтобы обеспечить им необходимые технологические свойства, а это, в свою очередь, приводит к разрушению и.к при транспортировке и хранении. .

Известен раствор для обработки оболочковых форм на жндкостекольном связующем 3 содержащий растворимые соли алюминия.

Щ|4 T-dfsJ

Помимо утсазанного выше недостатка этот раствор обладает вьюокой гигросксьпичностью, вследствие чего требуется длительная сушка оболочек, неоднородность проработки покрытия по толщине приводит к образованию мйкротрещин, снижающих прочность оболочки, что увеличивает брак отливок по сору.

Целью изобретения является, повьшени технолог;ических свойств оболочек.

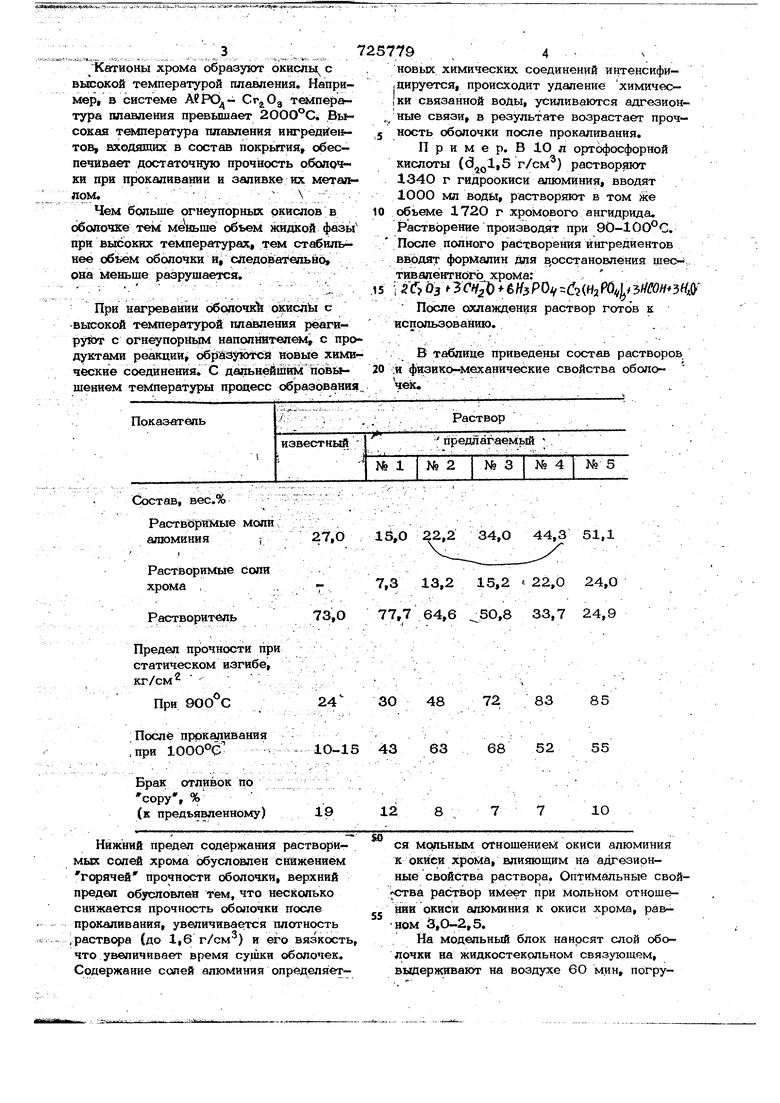

Поставленная цель достигается тем, что раств.ор, включающий растворимые соли алюминия и растворитель, дополнительно содержит растворимые сопи хрома при мольном отношении окиси алюминия к хромовому ангидриду 3:0-2,5 при следующем соотнощении между ингредиентами, вес.%:

Растворимые соли алю миния22,2-44,3

Растворимые соли хрома13,2-22,0 Растворитель Остальное. Катионы хрома образуют окнспь с высокой температурой плавления. Например, в системе AepOj,- температура ппавдения превьшает 200О°С. JBbiсокая те шература плавления ингреди(ентов, входящих в состав покрытия, обеспечивает достаточную прочность оболочки при прокаливании и заливке их металлом. . .. Л V --. -. Чем больше огнеупорш 1Х окислов в оболочке тем MeWme объем жидкой фазы при высоких температурах, тем стабильнее обьем оболочки и, следовательно OHai меньше разрушается. При нагревании 66cwio4kfe окислЬх с высокой температурой плавления рёагируйт с огнеупорньш наполнитеп л, с про дуктами реакции обр йз ю-гсй новые хими ческие соединения С дальнейшйгм nbiabfrшением температуры процесс образования 794 новых химических соединений интенсифи|ЦИруется, происходит удаление химичес (КИ связанной воДы, усиливаются адгезионные связи, в результате возрастает прочность оболочки после прокаливания. П р и м е р. В 10 л ортофосфорной кислоты (,5 г/см) растворяют 1340 г гидроокиси алюминия, вводят 1000 мл воды, растворяют в том же объеме 1720 г хромового ангидрида. Растворение производят при 90-100 0. После полного растворения ингредиентов вводят формалин Для восстановления щес-;, тивапентногр хрома: i 2(Г 6//зРО 6(Н2РбфЪИСОН ЪН После охлаждения раствор готов к использованию. В таблице приведены состав растворов :и физико-механические свойства оболочек. .. , .

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для удаления модельного материала из многослойных оболочковых форм | 1984 |

|

SU1201055A1 |

| Способ изготовления керамической литейной формы,используемой для производства литья по выплавляемым моделям | 1974 |

|

SU495140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Раствор для обработки многослойной керамической оболочки | 1977 |

|

SU751495A1 |

| Раствор для удаления модельного материала из оболочковых форм | 1983 |

|

SU1174151A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Облицовочная огнеупорная суспензия для изготовления керамических форм по выплавляемым моделям | 1980 |

|

SU1025478A1 |

| Раствор для обработки керамических литейных форм | 1977 |

|

SU663473A1 |

Состав, вес.% РаствЪрйМые моли 27,0 13,0 22,2 алюминияi

Растворимые соля

хрома ,

Растворитель

Предел прочности при статическом изгибе, кг/см

При

После прокаливания |при 1000°С

10-15 43

Брак отливок по : 1

сору, %

(к предъявленному)19

Нижний предел содержания растворимых солей хрома обусловлен снижением горячей прочности оболочки, верхний предел обусловлен тем, что несколько снижается прочность оболочки после прокаливания, увеличивается плотность ,раств Ч}а (до 1,6 г/см) и его вязкость, что увеличивает время сушки оболочек. Содержание солей алюминия определяет7,3 13,2 15,2 22,0 24,О 77,7 64,6 50,8 33,7 24,9

72

83

85

48

52

63

68

55

10

8

ся мрльным от ношениеМ окиси алюминия

к окиси хрома, влияющим на адгезионные свойства раствора. Оптимальные свой; ва раствор имеет при мольном отноше1аии окиси алюминия к окиси хрома, равном 3,0-2,5.

На модельный блок наносят слой оболочки на жидкостекольном связующем, выдерживают на воздухе 6О мин, погру34,0 44,3 51,1 жают блок на ЗО-60 с в приготовлен ый раствор и сушат 2-Q ч.. Аналогичным образом наносят еще 2-3 слоя покрытия, а затем блок выплавляют ; горячим воздухом. При использовании предлагаемого раст вора прочность оболочковых форм после ., прокаливания возрастает в 4-5 раза при сохранении высокой горячей прочности, значительно снижается брак отливок по сору, вследствие сохранения более стабильного объема оболочки при нагревации Формула изо р е т е и и я Раствор, для обработки оболочковых литейных форм на жидкостекольном связующем, включающий растворимые соли алюминия, растворитель, о т л и ч а ющ и и с я тем, что, с целью повьпиения технологических свойст оболочек, раствор дополнительно содержит растворимые соли хрома при мольном отношении окиси алюминия к хромовому ангидриду 3,0-2,5 при следующем соотнощенин ингредиентов вес.%: Растворимые сопи алюминия22,2-44,3 Растворимые срли хрома13,2-22,0 РастворительОстальное Источники информации принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 489580, кл. В 22 С 9/18, 1974. 2.Авторское свидетельство СССР № 185017, кл. В 22 С 3/00, 1965J

Авторы

Даты

1980-04-05—Публикация

1977-12-26—Подача