1

Изобретение относится .к литейному производству, в частности к технологии ценуробежного литья.

Известны способы изготовления центробежного литья труб и заготовок с различной конфигурацией наружной или внутренней поверхности за счет установки в форму (изложницу) центробежной машины стержней из огнеупорных и других материалов 1.

Однако получить заготовку с внутрернимЧ) полостями в стенке указанными способами не представляется возможннм. При отливке цилиндрических заготовок в стационарные формы можно получить полости в их стенкеу используя стержни из огнеупорного (формовочного) материала или металлические пустотелЕле.

, При центробежном литье, вследствие турбулентного движения и большого гидравлического давление металла во вращающейся форме в процессе формирования отливки, использовать стержни из огнеупорного материала и металлические не представляется возможным, так как они размываются металле в результате интенсивного трения. Поэтому полости в стенке центробежнолитой заготовки обычно получают мет.одом

механической обработки, что связано с большими трудозатратами и потерями металла в стружку.

Цель изобретения -«разработка способа, обеспечивающего получение центробежнолитых труб и за готовок с внутренними полостями в стенке требуемой конфигурации с незначительными трудозатратами и эконсжией металла за счет уменьшения веса литой заготовки.

Поставленная цель достигается тем, что внутреннюю полость стержня заполняют расплавом с температурой плавления на 250-1050 0 ниже температуры плавления металла отливаемых труб, а затем его выплавляют после кристаллизации отливки.

Температура плавления сплава, заливаемого во внутренний объем пустотелого стержняj при прочих равных условиях определяется толщиной стенки литой заготовки, т. е. количеством металла, залитого во вращающуюся форму. С увеличением толщины стенки литой заготовки необходимо выбирать сплав с более высокой температурой, плавления, так как, являясь холодильником металлического стержня, такой сплав отбирает больше тепла на его нагрев до температуры плавления. .

Металлические полые стержни требуемой конфигурации изготавливают из металла:, соответствующего металлу заливаемой трубы, или заготовки заливают необходимым сплавом через входные Ш&ёрстия, которые закрывают специальными пробками после затвердевания сплава в полости стержня. Снаружи металлический стержень покрывают защитным флюсом, который при заполнении фсэрйыйёталлсм расплавляется и растворяёт окисную пленку на поверхности стержня, что обеспечивает надежную свариваемость металлического стержня с основным металлом цилиндрической заготовки..

В подготовленную к заливке металлом изложницу устанавливают металлические стержни по требуемой схеме и отливают центробежнолитую заготовку

(трубу) с дозировкой флюса на струю .иеталла по общепринятой технологии. Затем после затвердевания металла в форме и охлаждения отливки до требуемой температуры, извлекают отливку из изложницы, вскрывают концевые отверстия металлического стержня и нагревают отливку до температуры выше плавления сплава, находящегося во внутреннем объеме металлического стержня, не ниже температуры плавления металла центробежнолитой трубы (цилиндрической заготовки) и сливают сплав из металлического стержня.

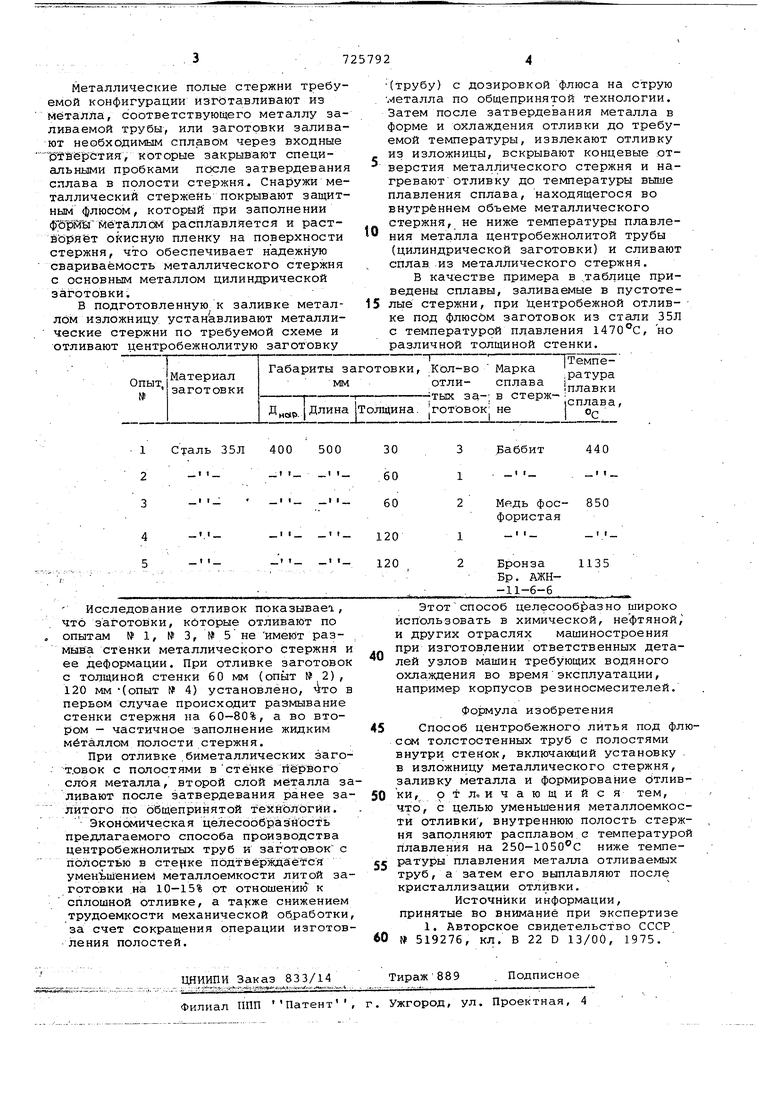

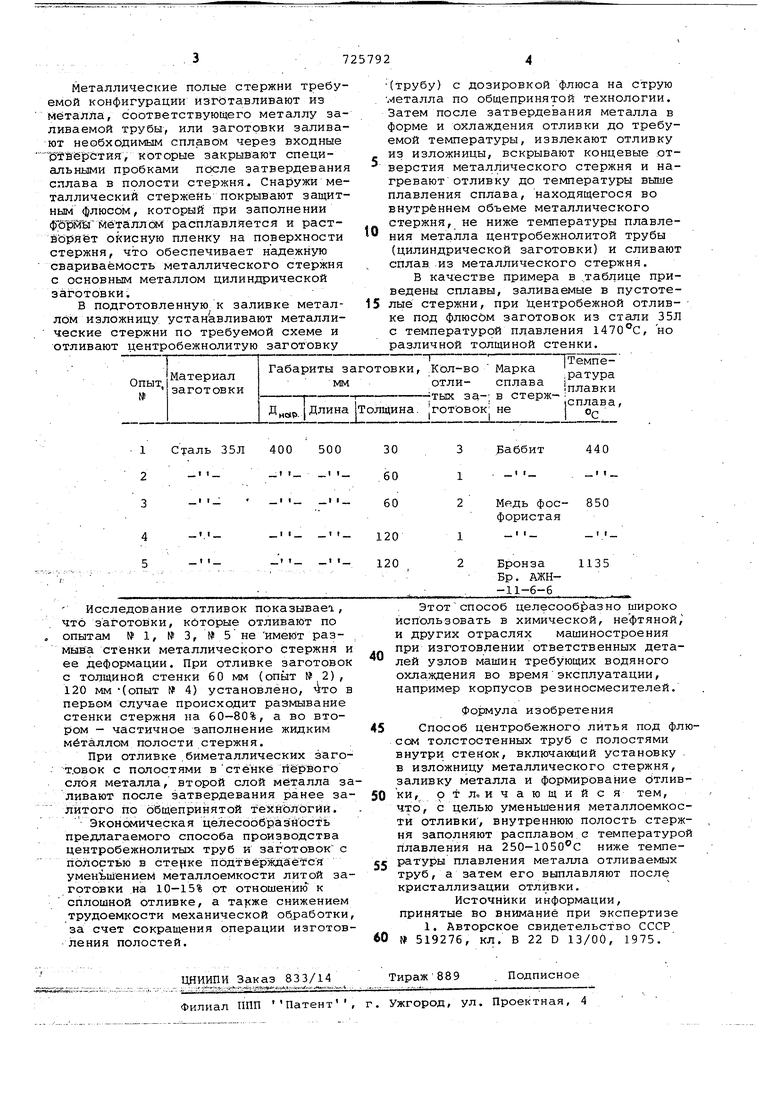

В качестве примера в таблице приведены сплавы, заливаемые в пустоте5 лыё стержни, при центробежной отливке под флюсом заготовок из стали 35Л с температурой плавления , но различной толщиной стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующий флюс для центробежного литья | 1981 |

|

SU971568A1 |

| Модифицирующий флюс | 1984 |

|

SU1222404A1 |

| Флюс для центробежного литья бронзовых заготовок | 1978 |

|

SU730461A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ центробежного литья биметаллических заготовок под шлаком | 1974 |

|

SU469531A1 |

| Способ центробежного литья | 1978 |

|

SU667325A1 |

| Способ получения профильной полой центробежнолитой заготовки | 1985 |

|

SU1301554A1 |

| Поточная линия производства литых трубных заготовок центробежным способом | 1981 |

|

SU984653A1 |

| Способ производства толстостенных центробежнолитых трубных заготовок | 2024 |

|

RU2840420C1 |

| Способ центробежного литья | 1980 |

|

SU904883A1 |

Авторы

Даты

1980-04-05—Публикация

1978-01-09—Подача