;54) МОДИФИЦИРУЮЩИЙ ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующий флюс | 1984 |

|

SU1222404A1 |

| Флюс для центробежного литья бронзовых заготовок | 1978 |

|

SU730461A1 |

| Легирующий флюс для центробежного литья | 1978 |

|

SU789222A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЧУГУННОЙ ЦИЛИНДРОВОЙ ВТУЛКИ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2017 |

|

RU2665862C1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2004 |

|

RU2262413C1 |

| Способ центробежного литья | 1978 |

|

SU789223A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2098221C1 |

| Способ производства толстостенных центробежнолитых трубных заготовок | 2024 |

|

RU2840420C1 |

| Способ литья | 1978 |

|

SU791446A1 |

Изобретение относится к области литейного производства, в частности к технологии центробежного литья заготовок из цветных металлов под флюсом.

Широко известны составы флюсов, содержащие окислы, хлориды и фториды металлов, которые применяются при центробежном литье заготовок из алюминиевых бронз. Флюс дозируют на струю металла на желобе заливочного устройства в виде легкоплавких или экзотермических смесей 1.

Из известных составов флюсов, применяемых при отливке заготовок из алюминиевых бронз центробежным способом, наиболее близким по составу является флюс, который содержит следующие компоненты, вес.%:

Плавиковый шпат 5

(флюорит) . Криолит75

Поваренная соль 20 2,

Данный состав флюса обеспечивает защиту металла ol вторичного окисления, рафинирует его от неметаллических включений и газов, утепляет внутреннюю поверхность заготовки, что способствует направленной кристаллизации металла в форме.

Однако центробежнолитые заготовки, отлитые под таким составом флюса, имеют неравномерное зональное строение , что снижает общий уровень механических свойств и способствует неравномерности их по сечению отливки.

Целью изобретения является повышение физико-механических свойств литого металла центробежнолитой

10 заготовки.

Для достижения цели в известный состав флюса, содержащий криолит, поваренную соль и плавиковый шпат, дополнительно вводят ферровангщий

15 при следующих содержаниях компонентов, вес.%:

Феррованадий3-5

Плавиковый шпат3-5

Поваренная соль 25-35

20 КриолитОстальное

При этом феррованалий содержит 75-80% ванадия.

Модифицирующий флюс является механической смесью феррованадия ш.пакообразующей составляющей (плавиковый шпат, поваренная соль, криолит). Плавиковый шпат, поваренная соль и криолит предварительно сплавляются в электродуговой шлакоплавильной

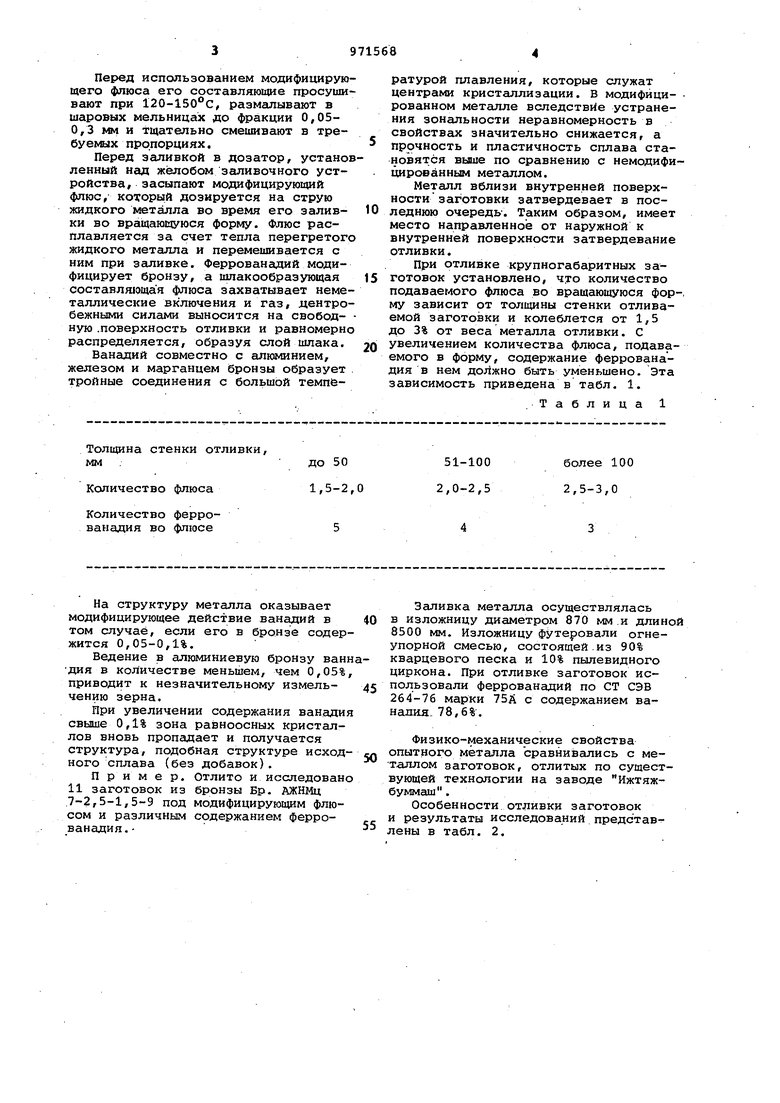

30 печи. Перед использованием модифицирую щего флюса его составляющие просуши вают при 120-150 С, размалывают в шаровых мельницах до фракции 0,050,3 мн и тщательно смешивают в требуемых пропорциях. Перед заливкой в дозатор, устано ленный над жёлобом заливочного устройства, засыпают модифицирующий флюс, который дозируется на струю жидкого металла во время его заливки во вращаюс1уюся форму. Флюс расплавляется за счет тепла перегретог жидкого металла и перемешивается с ним при заливке. Феррованадий модифицирует бронзу, а ишакообразующая составляющая флюса захватывает неме таллические включения и газ, дентро бежными силами выносится на свободную .поверхность отливки и равномерн распределяется, образуя слой шлака. Ванадий совместно с алюминием, железом и марганцем бронзы образует тройные соединения с большой темпеТолщина стенки отливки, мм

Количество флюса

Количество феррованадия во флюсе На структуру металла оказывает модифицирующее действие ванадий в том случае, если его в бронзе содер жится 0,05-0,1%. Ведение в алюминиевую бронзу ван дия в количестве меньшем, чем 0,05% приводит к незначительному измельчению зерна. При увеличении содержания ванади свыше 0,1% зона равноосных кристаллов вновь пропадает и получается структура, подобная структуре исход ного сплава (без добавок). П РИМ е р. Отлито и исследован 11 заготовок из бронзы Бр. АЖНМц .7-2,5-1,5-9 под модифицирующим флюсом и различным содержанием феррованадия,более 100

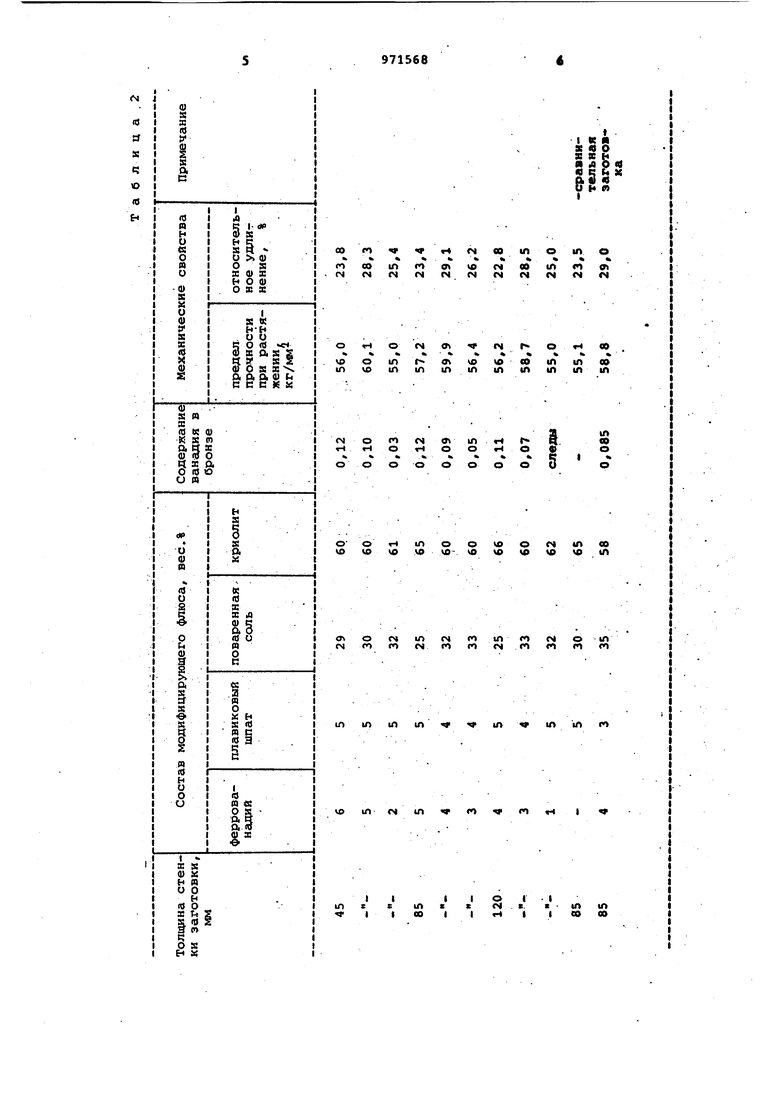

51-100 2,5-3,0 2,0-2,5 ратурой плавления, которые служат центрами кристаллизации. В модифйци- рованном металле вследствие устранения зональности неравномерность в свойствах значительно снижается, а прочность и пластичность сплава становятся выше по сравнению с немодифицированным металлом. Металл вблизи внутренней поверхности заготовки затвердевает в последнюю очередь . Таким образом, имеет место направленное от наружной к внутренней поверхности затвердевание отливки. При отливке крупногабаритных заготовок установлено, количество подаваемого флюса во вращающуюся фор-, му зависит от толщины стенки отливаемой заготовки и колеблется от 1,5 до 3% от веса металла отливки. С увеличением количества флюса, подаваемого в форму, содержание феррованадия в нем доЛжно быть уменьшено. Эта зависимость приведена в табл. 1. Таблица 1 Заливка металла осуществлялась в изложницу диаметром 870 мм .и длиной 8500 мм. Изложницу футеровали огнеупорной смесью, состоящей.из 90% кварцевого песка и 10% пылевидного циркона. При отливке заготовок использовали феррованадий по СТ СЭВ 264-76 марки 75А с содержанием ваналил 78,6%. Физико-механические свойства опытного металла сравнивались с металлом заготовок, отлитых по существующей технологии на заводе Ижтяжбуммаш. Особенности отливки заготовок и результаты исследований представлены в табл. 2.

м

18

cr

S

с; ю в

со п

п гм

VO |Л

rt

О (О

л

CS

1Л Ш tn in

in

гм

1Л

in

00 N

«п ч

in «м

с

«о

в

01

N

ГЦ м

(М

« со

ГЧ 9i

«м

со

ш in

«о ш

со

оч ш

in in

« ш

|П

ш

ш «о

r г

tS

Оч

in

i

-I о

о

о

н

со tn

о

о

4П VO

VO VO

о VO

о «о

АО40

01

го

го го

сч го

tn

ш го

о го

го

го

«N

in tn

го

tn гм

in

о

I

CM

in CO

in

CO

Их табл. 2 видног что применение флюса с модифицирующей добавкой позволяет Улучшить физико-механические свойства на 5-10% по сравнению с металлом промьшшенных заготовок.

Повышение пластических и прочност ных характеристик бронзы позволяет повысить качество отливаемых заготовок.

Ожидаемый экономический эффект составит 10- 15руб. на 1 т годного литья за счет повьиаения качества заготовок .

Формула изобретения

3-5

й 3-5

25-35 Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1981-04-08—Подача