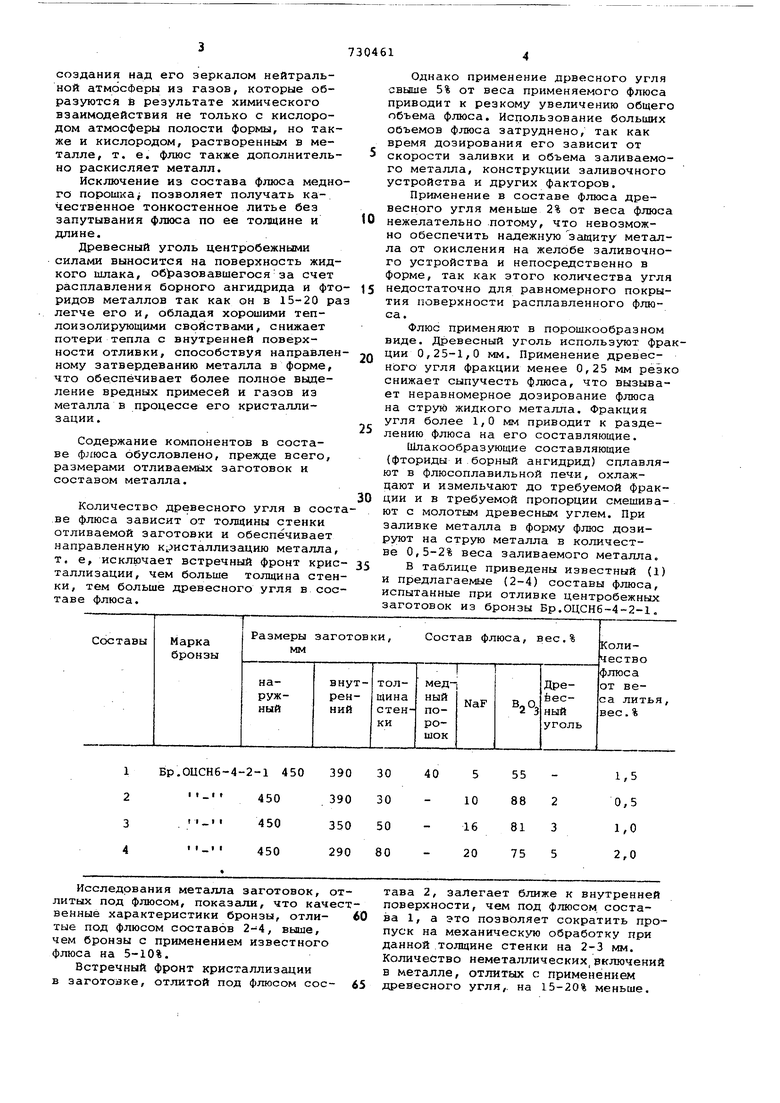

.(54) ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БРОНЗОВЫХ ЗАГОТОВОК Изобретение относится к литейному производству, в частности к центробежному литью бронзовых заготовок. Известен флюс 1 для центробежного литья сплавов на медной основе состава, вес.%: Фториды металлов (NaF KF и др) 5-10 Медный порошок . 30-70 Борный днгидрид (B.Oj)Остальное Однако в качестве шлакообразующих компонентов в данном флюсе испо зуют борный ангидрид и фториды металлов, которые весьма эффективно рафинируют металл от вредных приме сей непосредственно в изложниц е цен тробежной машины, но не обеспечиваю надежную защиту бронзового сплава о вторичного окисления при его заливк в форму и формировании отливки. Кро ме того, медный порошок, применяемы в качестве интенсификатора объемной кристаллизации металла, не обеспечивает получения качественных тонко стенных крупногабаритных заготовок при соотношении D: 5 15-20 (D и С диаметр и то.гацина отливаемой заготовки) , т. к. теплоотвод при этихч г баритах заготовки значительно больше, чем при отливке толстостенных заготовок и соотношении D:cf 2-5, где ГФименение медного порошка дает положительный эффект. Недостатком способа является также высокая стоимость флюса, обусловленная наличием дефицитного и дорогостоящего компонента - медного порошка, что снижает экономическую эффективность применения флюса, особенно при отливке заготовок не ответственного назначения. Цель изобретения - повышение качества и снижение припусков на механическую Обработку.. Поставленная цель достигается тем, что в состав известного флюса вводят древесный уголь при следующем соотношении ингредиентов, вес.% : Фториды VieTa.iuioB (NaP, KF и др.) 10-20 Древесный уголь (графит и др.) 2-5 Борный ангидрид ()Остальное Древесный уголь обеспечивает надежную защиту металла от окисления в желобе заливочного устройства и непосредственно в форме за счет создания над его зеркалом нейтральной атмосферы из газов, которые образуются в результате химического взаимодействия не только с кислородом атмосферы полости формы, но также и кислородом, растворенным в металле, т. е. флюс также дополнительно раскисляет металл. Исключение из состава флюса медно го порошкаj позволяет получать качественное тонкостенное литье без запутывания флюса по ее толщине и длине. Древесный уголь центробежными силами выносится на поверхность жидкого шлака, об разовавшегося за счет расплавления борного ангидрида и фто РИДОВ металлов так как он в 15-20 ра легче его и, обладая хорошими теплоизолирующими свойствами, снижает потери тепла с внутренней поверхности отливки, способствуя направлен ному затвердеванию металла в форме, что обеспечивает более полное выделение вредных примесей и газов из металла в процессе его кристаллизации. Содержание компонентов в составе флюса обусловлено, прежде всего, размерами отливаемых заготовок и составом металла. Количество древесного угля в сос ве флюса зависит от толщины стенки отливаемой заготовки и обеспечивает направленную кристаллизацию металла т, е, исключает встречный фронт кри таллизации, чем больше толщина сте ки, тем больше древесного угля в сос таве флюса. Однако применение дрвесного угля свыше 5% от веса применяемого флюса приводит к резкому увеличению общего объема флюса. Использование больших объемов флюса затруднено, так как время дозирования его зависит от скорости заливки и объема заливаемого металла, конструкции заливочного устройства и других факторой. Применение в составе флюса древесного угля меньше 2% от веса флюса нежелательно .потому, что невозможно обеспечить надежную защиту металла от окисления на желобе заливочного устройства и непосредственно в форме, так как этого количества угля недостаточно для равномерного покрытия поверхности расплавленного флюса. Флюс применяют в порошкообразном виде. Древесный уголь используют фракции 0,25-1,0 мм. Применение древесного угля фракции менее 0,25 мм резко снижает сыпучесть флюса, что вызывает неравномерное дозирование флюса на струю жидкого металла. Фракция угля более 1,0 мм приводит к разделению флюса на его составляющие. Шлакообразующие составляющие {фториды и борный ангидрид) сплавляют в флюсоплавильной печи, охлаждают и измельчгиот до требуемой фракции и в требуемой пропорции смешивают с молотым древесным углем. При заливке металла в форму флюс дозируют на струю металла в количестве 0,5-2% веса заливаемого металла. В таблице приведены известный (1) и предлагаемые (2-4) составы флюса, испытанные при отливке центробежных заготовок из бронзы Бр.ОЦСН6-4-2-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующий флюс для центробежного литья сплавов на медной основе | 1974 |

|

SU464376A1 |

| Модифицирующий флюс для центробежного литья | 1981 |

|

SU971568A1 |

| Способ центробежного литья | 1978 |

|

SU667325A1 |

| Модифицирующий флюс | 1984 |

|

SU1222404A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ЗАГОТОВОК КОРПУСОВ БАЛЛОНОВ БОЛЬШОГО ОБЪЕМА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ | 2022 |

|

RU2806681C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ЧУГУННЫХ ЦИЛИНДРОВЫХ ВТУЛОК | 1997 |

|

RU2136440C1 |

| Способ литья | 1978 |

|

SU791446A1 |

| Легирующий флюс для центробежного литья | 1978 |

|

SU789222A1 |

| Флюс для центробежного литья углеродистой стали | 1981 |

|

SU986583A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2004 |

|

RU2262413C1 |

Исследования металла заготовок, отлитых под флюсом, показали, что качественные характеристики бронзы, отли- 40 тые под флюсом составов 2-4, выше, чем бронзы с применением известного флюса на 5-10%.

Встречный фронт кристаллизации в заготовке, отлитой под флюсом сое- 65

тава 2, залегает ближе к внутренней поверхности, чем под флюсом состава 1, а это позволяет сократить пропуск на механическую обработку при данной толщине стенки на 2-3 мм. Количество неметаллических,включений Е металле, отлитых с применением древесного угля,, на 15-20% меньше. Экономическая эффективность применения предлагаемого флюса обеспечивается за счет улучшения микро- и макроструктуры литого металла, что обуславливает снижение пропусков на механическую обработку центробежнолитых бронзовых заготовок на 20-30% и, как следствие, экономию 150-200кг бронзы на каждой тонне годного литья что в денежном выражениисоставляет снижение себестоимости 1 т бронзового литья по предварительньлм расчетам на 150-200 рублей. Формула изобретения Флюс для центробежного литья брон зовых- заготовок, .содержащий борный ангидрид и фториды металлов, отличающийся тем, что, с целью, улучшения качества и снижения пропусков на механическхто обработку литых заготовок, в его состав вводят молотый древесный уголь при следующем соотношении компонентов, вес.%: Фториды металлов (NaF, KF и др.) 10-20 Древесный уголь 2-5 Борный ангидрид (B,j О)Остальное Источ ник и и нформацни, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 464376, кл. В 22 D 13/00, 1974.

Авторы

Даты

1980-04-30—Публикация

1978-02-06—Подача