(s) ПОТОЧНАЯ линия ПРОИЗВОДСТВА литых

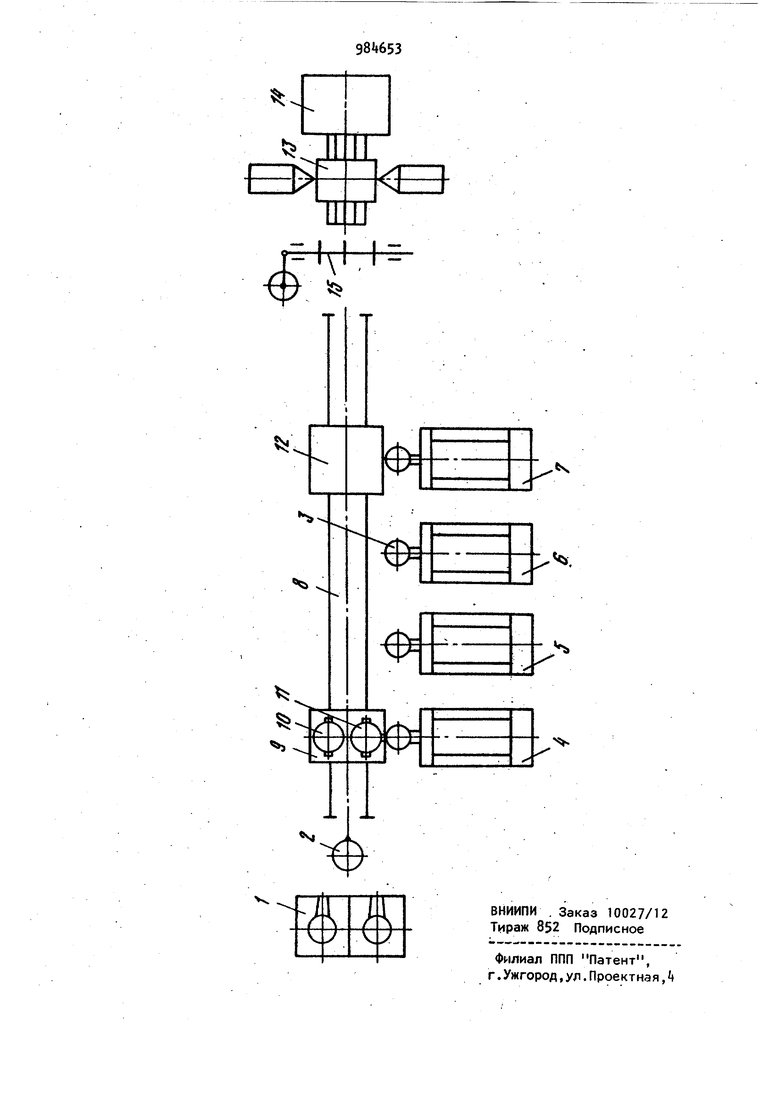

ТРУБНЫХ ЗАГОТОВОК ЦЕНТРОБЕЖНЫМ Изобретение относится к литейному производству и может быть использовано при производстве центробежным способом литых профилированных трубных, заготовок, преимущественно валко для про(1 илированного проката. Известен кольцевой конвейер для центробежного лиТья, Основу конвейера составляет массивное металлическо кольцо, на котором установлены центробежно-литейные машины и толкатели. Массивное металлическое кольцо опирается на три ролика, один из которых приводится во вращение от элек родвигателя СП. Недостатком данного кольцевого конвейера является сильная вибрация при одновременной работе нескольких центробежных машин, особенно при .отливке прокатных валков больших разме ров. Кроме того, заливку металла про изводят в накатаные (|юрмы, что требу ет установки дополнительного оборудования и использования противоприСПОСОБОМгарной (|юрмовочной смеси, ухудшающих условия труда. Наиболее близким по технической сущности к предлагае мой является поточная линия производства литых трубных заготовок центро15ежным способом, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами плавильные агрегаты, промежуточный ковш, заливочные воронки, центробежйо-литейные машины с механизмами извлечения отливок из изложниц и установленные на рельсовых путях самоходную тележку с разливочным ковшом и дозирующим устройством и приемную тележку. Жидкий металл, выплавленный в плавильных агрегатах, переливают в промежуточный ковш, а из него - в разливочный ковш, установленный на самоходной тележке, где также размеще но весовое устройство для дозирования металла. Самоходная тележка, дви398гаясь по рельсовому пути, участок которого проходит вдоль фронта центробежных машин, заливает металл в од ну машину за другой. Предварительно изложницы центробежных машин футерую формовочной смесью. При этом внутрен няя поверхность изложницы может имет лишь простую цилиндрическую форму, а следовательно, и отливаемые заготовки имеют такую же форму. По окончании заливки металла в последнюю ма шину поточной линии самоходная тележка с разливочным ковшом возвращается в исходное положение для набора жидкого металла и в действие вступае приемная тележка Подъезжая по рельсовым путям к центробежным машинам, она по окончании кристаллизации металла в изложницах принимает на себя отливки, эвакуированные из изложниц с помощью механизмов извлечения отливок, с приемной тележки краном отливки отправляют на дальнейшую обработку Г2 , Недостатком этой линии является невозможность получения на ней литых профилированных трубных заготовок, например профилированных прокатных валков. Отливки получают лишь просто цилиндрической формы, а затем с целью получения профилированных прокат ных валков подвергают механической о работке, чтобы удалить зону металла, засоренную формовочной смесью, и при дать отливке форму профильного валка , В случае использования при литье легированной стали такая технология приводит к повышенному расходу дефицитной стали, при чугунном литье с отбелом поверхностного слоя - к удалению этого слоя и резкому падени твердости и износостойкости, при литье биметаллических валков - к части ному удалению износостойкого: :наружного слоя. Если полученная цилиндрическая отливка предназначена дляизго товления из нее нескольких профильных валков,причем отличающихся формой и размерами, объем механической обработки и потери металла в стружку дополнительно возрастают. Кроме того, для футеровки изложни используют противопригарную формовочную смесь, что оказывает неблагоприятное влияние на окружающую среду и требует значительных затрат времени на подготовку изложниц. Цель изобретения - получение профилированных прокатных валков, повышение производительности и улучшение условий труда. Указанная цель достигается тем, что поточная линия, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами плавильные агрегаты, промежуточный ковш, заливочные воронки, центробежно-литейные машины с механизмами извлечения отливок из изложниц и установленные на рельсовых путях самоходную тележку с разливочным ковшом и дозирующим устройством и приемную тележку, снабжена установкой для производства способом горячей деформации газовыми смесями бесшовных металлических обечаек для отливки валков с печью и перекладывателем, расположенными за приемной тележкой. Наличие в составе оборудования поточной линии печи и установки для производства способом горячей деформации газовыми смесями бесшовных металлических профилированных обечаек для отливки валков дает возможность использовать эти обечайки для получения фасонных отливок сложной конфигурации в быстросменной оснастке. Отливки близки по размерам к профильным прокатным валкам, которые из них изготавливаются, поэтому потери металла на механическую обработку минимальные. Возможна отливка комплекта валков различного размера и конфигурации в одной бесшовной металлической профилированной обечайке с минимальным припуском на обработку. Кроме того, использование металлической обечайки, имеющей профиль отливаемого прокатного валка и вставляемой в изложницу для последующей заливки в нее металла, позволяет отказаться от применения противопригарной формовочной смеси, что существенно улучшает условия труда о Наличие в составе оборудования поточной линии перекладывателя позволя-. ёт обеспечить транспортировку бесшовной металлической профилированной обечайки от установки горячей раздачи к приемной тележке, которая доставляет обечайки к центробежным машинам. На чертеже представлена поточная линия производства литых трубных заготовок центробежным способом, в плане. . Поточная линия включает установлен ные по ходу технологического процесса плавильные агрегаты 1, промежуточный ковш 2, заливочные воронки 3 центробежно-литейные машины -7 с механизмами извлечения отливок из изложниц и установленные на рельсовых путях 8. самоходную тележку 9 с разливочным ковшом 10 и дозирующим устройством 11 приемную тележку 12, а также размещенную за ней установку 13 для производства способом горячей деформации газовыми смесями бесшовных металлических профилированных обечаек для отливки валков с печью I, связанную перекладывателем 15 с приемной/тележкой 12 в её крайнем положениио Линия работает следующим образом. Жидкий металл, выплавленный в 1, выдают в проплавильных агрегатах межуточный ковш 2, а из него выливают в разливочный ковш 10, установленный на самоходной тележке 9 о Во время выполнения указанных операций с другой стороны поточной линии бесшовную тонкостенную трубу, нагретую до температуры горячей пластической деформации в газовой нагревательной печи 14, передают в установку 13 горячей деформации газовыми смесями. Труба попадает в открытую матрицу установки, матрицу закрывают, уплотняющими устройствами герметизируют полость трубы, вводят в нее последовательно сжатый воздух и жидкое топливо Воспламеняясь при контакте с нагретыми стенка 1и трубы, топливо сгорает и давление продуктов сгорания возрастает до значений, достаточных для пластической деформации Трубы :Деформацию осуществляют до размера, ограничиваемого полостью матрицы, форма же и размеры этой полости соответствуют форме и размерам требуемого профилированного прокатного валка с учетом минимальных припусков ни механическую обработку заливаемого ме талла и толщины самой профилированной обечайки, получаемой из розданной тру бы. Давление в полос/и профилированной обечайки снижают до атмосферного, отводят герметизирующие устройства, матрицу раскрывают и перекладывателем 15 .профилированную обечайку передают на поданную по рельсовым путям 8 приемную тележку 12, Тележка 12 перемещается к первой по ходу технологического процесса центробежной машине 4, профилированная обечайка ус983 танавливаётся в изложницу, и освободившаяся тележка возвращается к перекладывателю 15 На ее место по рельсовым путям 8 к центробежной машине подают самоходную тележку Э, в разливочно.- ковше 10 которой уже имеется жидкий Кс-талл, перелитый из промежуточного ковша 2. Изложницу центробежно-литейной машины k с установленной в ней профилированной обечайкой приводят во вращение, и через заливочную воронку 3 из разливочного ковша 10 с помощью дозирующего устройства П жидкий металл подают внутрь обечайки. Тележка 9 возвращается к промежуточному ковшу 2, который, по пучив очередную порцию металла из плавильных агрегатов 1, выливает этот метележки 9. талл а разливочный ковш 10 Одновременно с заливкой металла в изложницу центробежной машины Ц на другом конце поточной линии описанным выше способом на установке 13 горячей деформации изготавливается очередная профилированная обечайка, перекладывателем 15 устанавливается на приемную тележку 12, которая по рельсовым путям 8 перемещается вдоль фронта центробежных машин к машине 5 В изложницу этой машины устанавливают профилированную металлическую обечайку, после чего приемная тележка Т2 перемещается к установке 13 горячей деформации. На ее место к центробежной машине 5 приходит самоходная тележка 9 с жидким металлом, и осуществляется заливка в изложни цу этой машинь о Так, меняя друг друга у каждой следующей центробежной машины, тележки 9 и 12 доставляют профильные обечайки и жидкий металл Когда металл залит в последнюю центробежную машину, в первой по ходу заливки отливка уже закристаллизовалась. Поэтому, когда к первой центробежной машине подается приемная тележка 12, вначале на нее выдается из машины закристаллизовавшаяся в профилированной обечайке отливка (прокатный валок или комплект валков), а лишь затем новая обечайка с тележки 12 устанавливается в изложницу центробежной машины 4о Отливка с приемной тележки 12 удаляется с помощью крана. Таким же образом обслуживается машина 5 и все последующие. Тележка 12 с обечайкой подъезжает к машине 5, и ИЗ машины на тележку выгружают готовую отливку, а с тележки в изложницу .машины - профилированную обечайку. С тележки 12 отливку забирают краном, саму тележку перемещают к установке 13 горячей деформации за новой обечайкой. В это время в приведенную во вращение изложницу с обечайкой центробежной машины 5 заливают жидкий металл из ковша 10 с дозирующим .устройством 11, установленных на сам ходной т тележке 9 и т.д. Таким образом, цикл отливки профилированных пр катных валков на данной поточной линии повторяется. Следует отметить, что описанная организация потока позволяет устанав ливать в изложницы еще не полностью остывшие после горячей деформации профилированные обечайки ( температура 200-250 0), что позволяет не подо гревать форму перед заливкой металла производить заливку спокойно, без вы бросов. Отливки вместе с охватывающими их обечайками поступают на механическую обработку, где обечайки срезают черновым точением, комплект валков разрезают на отдельные валки, которые подвергают чистовой обработке ( в основном шлифовке). Предлагаемая линия может быть использована для производства профилированных прокатных валков широкого сортамента. П р и м е р. Отливают профилированные трубопрокатные валки-ролики для редукционного стана 3.0-102 исполнения СП-60 из чугуна с пластин чатым графитом (гост 11НЗ-65). Металлическую обечайку с конфигурацией рабочего профиля отливаемого валкаролика выполняют из бесшовной углеро дистой т1Ьубы (Ст 10) на установке го рячей деформации газовыми смесями. Полученную обечайку с температурой 250°С устанавливают в изложницу центробежной машины. Для ограничения перемещения торцы обечайки закрепляют в упор с торцовыми поверхностями изложницы. Плавку чугуна проводят в индукционной печи МГП-52. Заливку чу гуна осуществляют из роликового ковша, установленного на самоходной тележке. Температура заливки чугуна 1300 i-320C. Частота вращения формы 800 об/мин. Сразу же после заливки чугуна производят охлаждение водо При достижении свободной поверхнос93 тью температуры около машину останавливают и удаляют заготовку валка вместе с обечайкой из формы на приемную тележку. Отлитую заготовку транспортируют на отделку. На приемную тележку с установки для горячей деформации труб газовыми смесями аыдают следующую профилированную обечайку, транспортируют ее к центробежной машине и устанавливают в изложницу, которой придают вращение, и производят отливку последующего валка по технологии, описанной выше Использование металлической профилированной обечайки дает возможность получить отбеленный слой одинаковой толщины по всему контуру ручья отливаемого валка. Конфигурация металлической обечайки по своей форме максимально приближена к конфигурации ручьев будущих калибров валка. Механическая обработка прокатных вапков, отлитых в профилированную металлическую обечайку, значительно упрощается,. Одновременно проводят отливку опытных валков на поточной линии Г 2 с использованием для футеровки изложниц противопригарной формовочной смеси, т.е., заливку металла осуществляют в накатаную форму. Отливаемый валок представляет собой цилиндрическую заготовку. Температура заливки чугуна 1300-1320 С. Частота вращения формы л/800 об/мин. Продолжительность затвердевания валка, отливаемого в накатаную форму, значительно больше, чем валка, отливаемого в метал.пическую профилированную обечайку, что резко снижает производительность. При заливке в плохо просушенные формы наблюдаются выбрьсы, металла из центробежной формы. При извлечении отливки из формы происходит значительное пылегазовыделение. Валки, отлитые в накатаные формы, имеют более низкие прочность и износостойкость, что обусловлено медленным/затвердеванием жидкого металла. Кроме того, в результате трудоемкой механической обработки, заключающейся в нарезке калибров на гладкой цилиндрической бочке прокатного валка, отлитого по прототипу, удаляется отбеленный слой, который имеет высокую твердость, а следовательно, и износостойкость. Таким образом, использование для изготйвления центробежнолитых прокат-.

ных валков предлагаемой поточной лит НИИ обеспечивает ртказ от применения ормовочной смеси в качестве противопригарного покрытия; исключение обору-ования, предназначенного для накат- 5 ки и регенерации смесей; повышение производительности и возможность получения профилированных прокатных валков в быстросменной оснастке; рас- ширение технологических возможностей центробежного литья путем получения в одной изложнице широкого диапазона типоразмеров и конфигураций отливаемых изделий; пониженный на 20-30% расг. ход металла и сокращение станочного 5 времени на механическую обработку; повышение стойкости изложниц; улучшение условий труда.

Ожидаемый экономический эффект от применения предлагаемой тоточной ли- 20 НИИ только за счет сокращения станочного времени на механическую обработку отливаемых профилированных валков составляет 396000 руб. в год.

Формула изобретения

Поточная линия производства литых трубных заготовок центробежным способом, преимущественно валков для профильного проката, содержащая установленные по ходу технологического прцесса и связанные между собой транспортными средствакм плавильн: е агрегаты, промежуточнь1Й ковш, заливочные воронки, центробежно-литейные машинь с механизмами извлечения отливок из изложниц и установленные на рельсовых путях саноходнуЮ тележку с разливочным ковшом и дозирующим устройством и приемную тележку, от ли ч а ющ а я с я тем, что, с целью по 1учения профилированных прокатных валков, повышения производительности и улучшения условий труда, она снабжена установкой для производства способом горячей деформации газовыми смесями бесшовных металлических обечаек для отливки валков с печью и перекладывателем, расположенными за приемной тележкой.

Источники информации, принятые вовнимание при экспертизе

1. Юдин С.Б. и др. Центробежное литье. М., Машиностроение, 1972, с. 122.

2. Там же, с. 199-200,

;п

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Технологическая линия по производству камнелитых труб центробежным способом | 1980 |

|

SU1057293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2109595C1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ | 2014 |

|

RU2571980C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| Способ изготовления профилированных валков | 1989 |

|

SU1613248A1 |

| Форма для центробежного литья валков | 1990 |

|

SU1787671A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

+

Ф

Авторы

Даты

1982-12-30—Публикация

1981-04-14—Подача