I

Изобретение относится к черной м.еталлургии, в частност1 к устройствам, используемым для продув ки жидкой стали газомпри атмосферных условиях, в среде с контролируемым газовым составом и в вакууме.

Продувка в ковше жидкой стали, осуществляемая в целях ее рафинирования, связана с ухудшением стойки футеровки ковша в зоне шлакового пояса. Особенно резко выражено разъединение футеровки ковшей в этой зоне в случае продувки газом нераскисленной низкоуглеродистой стали, содержащей 0,02-0,04%С и слитой в ковш вместе с частью печного шлака, исходное содержание FeO в котором может достигать 30- 50%. Та жи картина наблюдается и при ва: куумированил в ковше подобной стали, осуществляемом совместно с продувкой расплава газом через донные пористые элементы или без нее. При продувке газом, а такжр при вакуумировании нераскисленной низко углеродистой стали на уровне шлакового пояса стойкость футеровки составляет 1-2 плавки, после чего либо подлежит ремонту, либо должен быть использован для разливки спокойных марок стали, не

подвергающихся ни продувке газом, ни ковшевому вакуумированию.

Известен ковш для внепечной обработки жидкой стали газом, содержащий футерованный корпус и фурмы для подвода газа 1.

Конструктивной особенностью ковша является то, что его фурмы расположены горизонтально в донной части стенки ковша на расстоянии 40-100 см друг от друга на глубине более 100 мм от поверхности расплава. Реализуемая в этом ковше продувка расплава газом обеспечивает сосредоточение шлака в центральной зоне металлической ванны, что сокрашает поверхность контакта шлака с футерованной в процессе продувки и приводит к улучшению службы огнеупоров в шлаковом поясе.

Использование ковша известной конструкции для продувки жидкой стали тазом связано с ограниченной возможностью рафинирования расплава от неметаллических включений, степень которого не превышает уровень рафинирования, достиремого при продувке расплава через один или несколько донных пористых элементов. Это происходит вследствие того, что конструкция ковiLia обеспечивает циркуляцию металла и шлака только в вертикальной плоскости в направлении от дна кОвша вдоль стенок и в центре ковша - вниз. Кроме того, по той же причине, при продувке не устраняется полностью контакт шлака с футеровкой.

Целью настояшего изобретения является создание конструкции ковша для продувки жидкой стали газом, обеспечивающей повышение эффективности рафинирования расплава от неметаллических включений при одновременном увеличении стойкости футеровки ковша.

Поставленная цель достигается тем, что фурмы установлены наклонно под углом 40 - 85° к горизонтальной плоскости и под углом 45-80° к вертикальной диаметральной плоскости, причем все фурмы направлены в одну сторону по периметру рядами по его высоте.

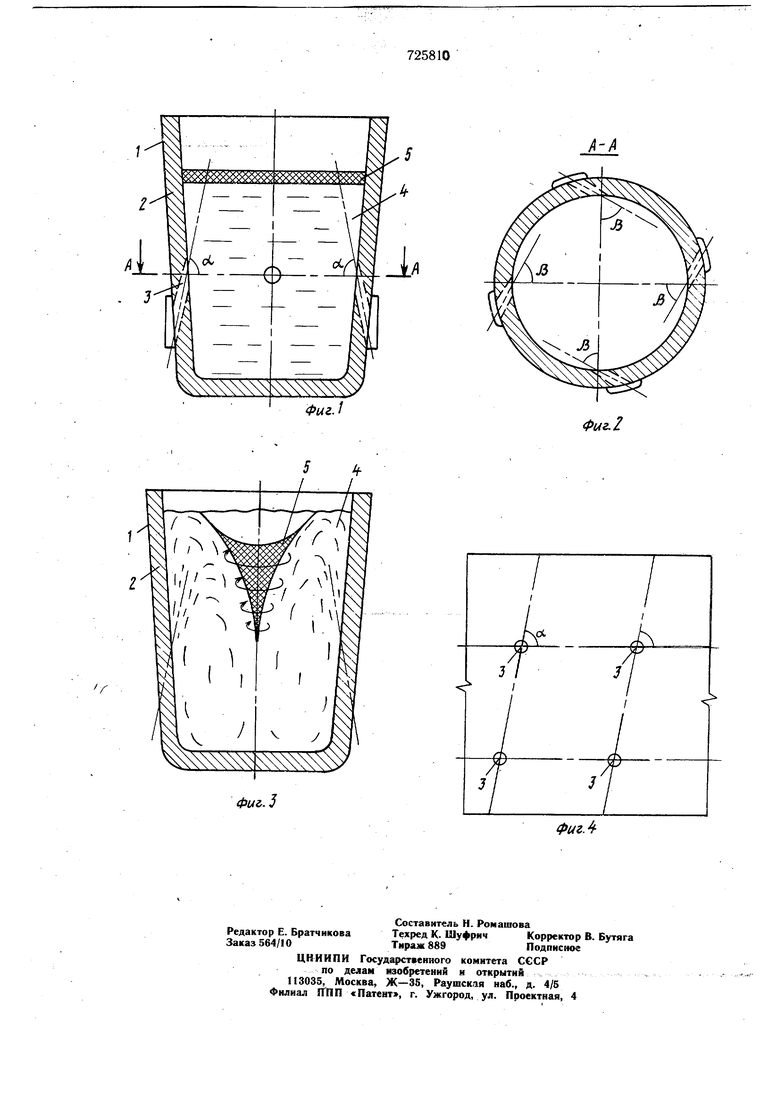

Расстояние между фурмами по горизонтали предпочтительно выдерживать в пределах 1100-1500 мм, а их расположение от дна ковша - на расстоянии не менее 300- 400 мм. При высоте металла в ковше более 2000 мм, что характерно для крупнотоннажных ковшей, фурмы устанавливают в два или более ряда и располагают по образующим спиральным относительно оси ковша. Расстояние между рядами необходимо выдерживать в пределах 750-1000 мм, что позволяет нормально проработать металл во всех ypOBHVix.

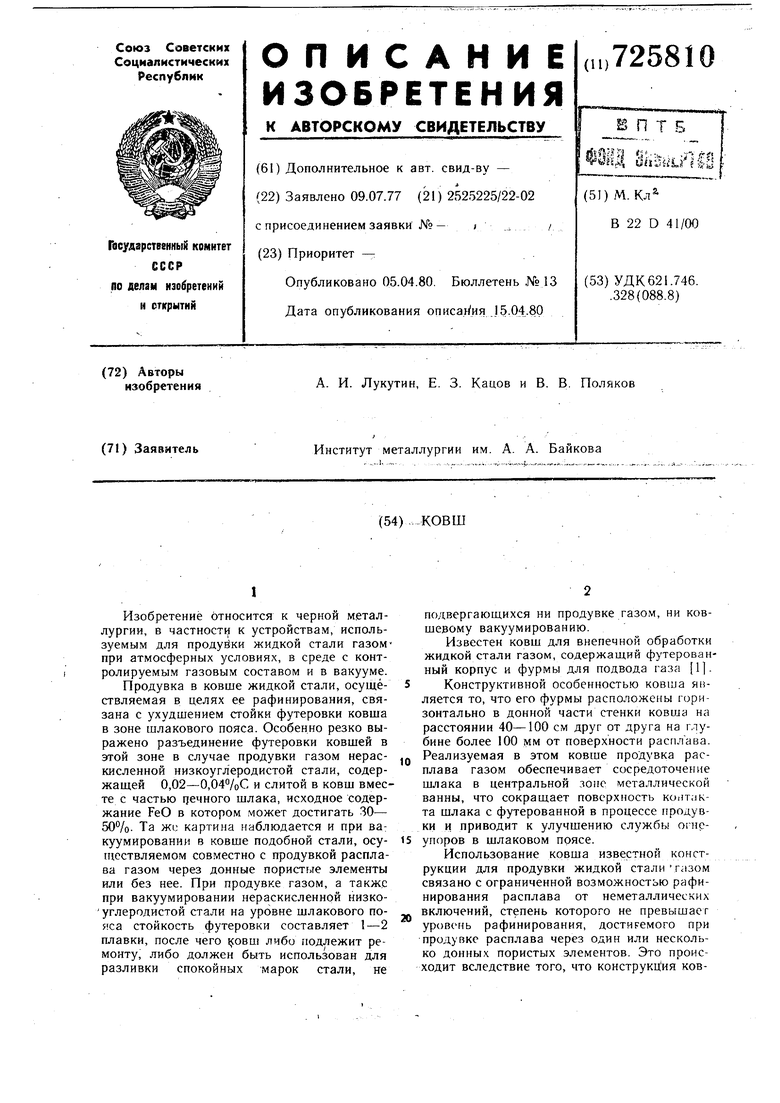

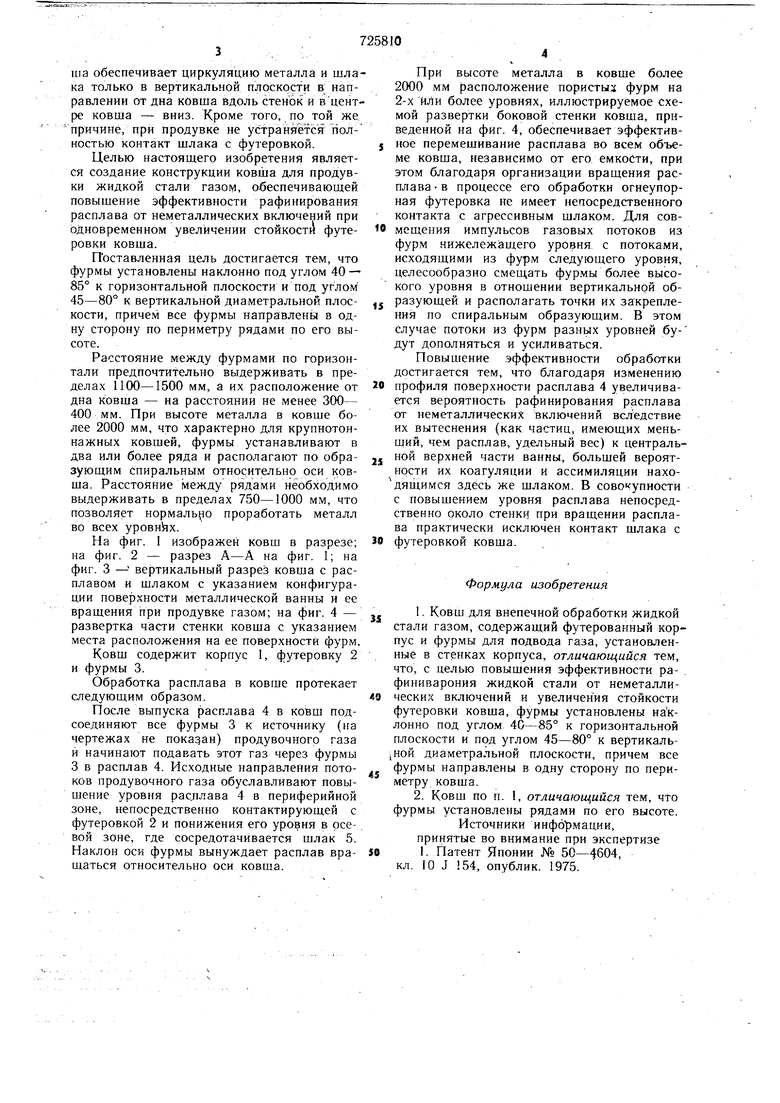

На фиг. 1 изображен ковш в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вертикальный разрез ковша с расплавом и шлаком с указанием конфигурации поверхности металлической ванны и ее вращения при продувке газом; на фиг. 4 - развертка части стенки ковша с указанием места расположения на ее поверхности фурм

Ковш содержит корпус 1, футеровку 2 и фурмы 3.

Обработка расплава в ковше протекает следующим образом.

После выпуска расплава 4 в коВш подсоединяют все фурмы 3 к источнику (на чертежах не показан) продувочного газа и начинают подавать этот газ через фурмы 3 в расплав 4. Исходные направления потоков продувочного газа обуславливают повышение уровня расд1лава 4 в периферийной зоне, непосредственно контактирующей с футеровкой 2 и понижения его уровня в осевой зоне, где сосредотачивается шлак 5. Наклон оси фурмы вынуждает расплав вращаться относительно оси ковша.

При высоте металла в ковше более 2000 мм расположение пористы фурм на 2-х или более уровнях, иллюстрируемое схемой развертки боковой стенки ковша, приведенной на фиг. 4, обеспечивает эффективное перемешивание расплава во всем объеме ковша, независимо от его емкости, при этом благодаря организации вращения расплава в процессе его обработки огнеупорная футеровка не имеет непосредственного контакта с агрессивным щлаком. Для совмещения импульсов газовых потоков из фурм нижележащего уровня с потоками, исходящими из фурм следующего уровня, целесообразно смещать фурмы более высокого уровня в отношении вертикальной образующей и располагать точки их закрепления по спиральным образующим. В этом случае потоки из фурм разных уровней будут дополняться и усиливаться.

Повышение эффективности обработки достигается тем, что благодаря изменению

профиля поверхности расплава 4 увеличивается вероятность рафинирования расплава от неметаллических включений вследствие их вытеснения (как частиц, имеющих меньщий, чем расплав, удельный вес) к центральной верхней части ванны, большей вероятности их коагуляции и ассимиляции нахо дящимся здесь же шлаком. В совокупности с повышением уровня расплава непосредственно около стенки при вращении расплава практически исключен контакт шлака с

футеровкой ковша.

Формула изобретения

1. Ковш для внепечной обработки жидкой

стали газом, содержащий футерованный корпус и фурмы для подвода газа, установленные в стенках корпуса, отличающийся тем, что, с целью повышения эффективности рафиниварония жидкой стали от неметаллических включений и увеличения стойкости футеровки ковша, фурмы установлены наклонно под углом 40-85° к горизонтальной плоскости и под углом 45-80° к вертикаль|ной диаметральной плоскости, причем все фурмы направлены в одну сторону по периметру ковша.

2. Ковш по п. 1, отличающийся тем, что фурмы установлены рядами по его высоте.

Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 50-4604,

кл. 10 J 154, опублик. 1975.

Фиг.

/I-/4

Фиг, 2

г

фиг,. J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173715C2 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2011 |

|

RU2465339C1 |

| Способ и устройство для внепечной обработки металла в ковше | 2015 |

|

RU2614862C2 |

| Способ производства стали, легированной азотом в ковше | 2020 |

|

RU2754337C1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

Авторы

Даты

1980-04-05—Публикация

1977-07-09—Подача