(54) СПбсОБ ПОЛУЧЕНИЯ БРОМИСТОГО АММОНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДА АММОНИЯ | 2021 |

|

RU2789134C1 |

| Способ получения бромистого кальция | 1977 |

|

SU833513A1 |

| Способ извлечения брома из бромовоздушной смеси | 1987 |

|

SU1528722A1 |

| Способ извлечения брома из растворов | 1987 |

|

SU1432000A1 |

| Способ получения бромистого натрия | 1976 |

|

SU783229A1 |

| Способ получения бромного железа | 1978 |

|

SU814876A1 |

| Способ получения бромистого аммония | 1980 |

|

SU865797A1 |

| Способ получения бромистых металлов | 1979 |

|

SU882916A1 |

| Способ получения бромистого лития | 1980 |

|

SU1038282A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО АММОНИЯ | 1971 |

|

SU294310A1 |

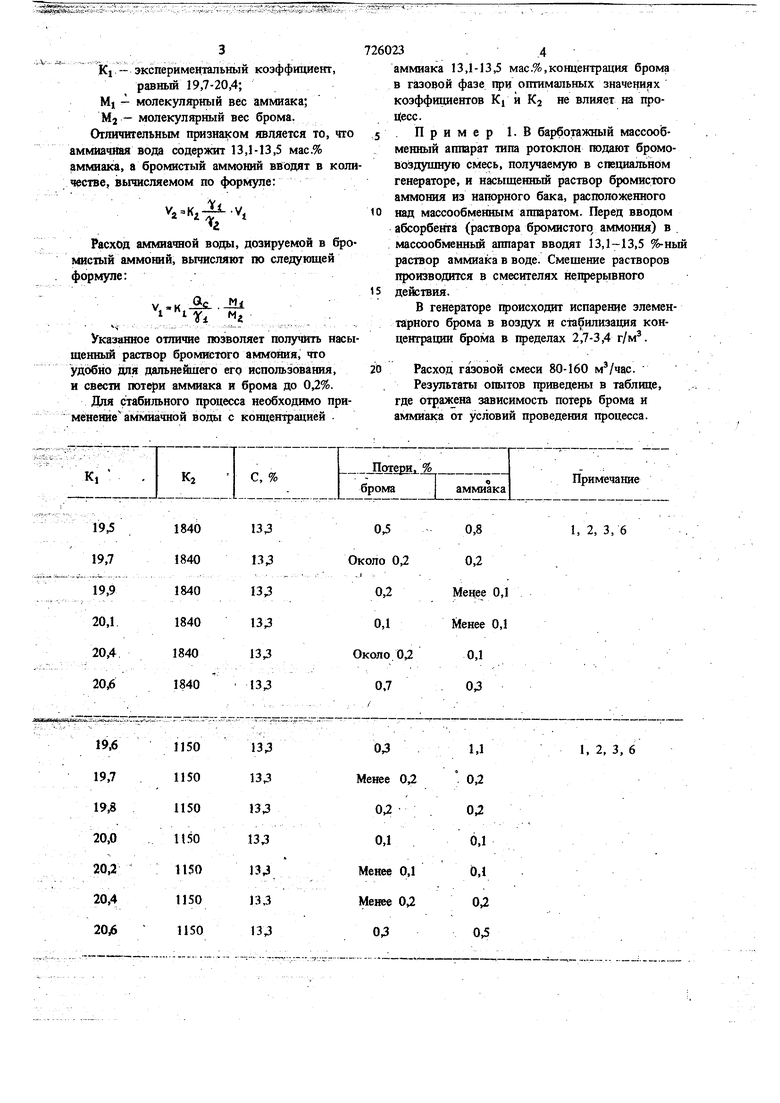

Изобретение относится к способу получения бролшстого аммония. Известен способ получения бромистого аммония TtyieM абсорбции брома из бромовоз;|ушнс й смеси аммиачной вОдой 1. Недостатком способа являются значительные потери аммиака 100-150% и брома 2-3%. Известен также способ получения бромистого аммония путем абсорбции брома из бромовоздущной смеси смесью растворов бромистого аммония и аммиачной воды 2. Недостатком способа являются также значительные нотерй до 50% и брома 1-2%.. Целью изобретения является интенсификация процесса и сокращение потерь брома и аммнС этой целью абсорбцию брома проводят го бромо-воздушной смеси смесью растворов бромистого аммония и аммиачной воды, при этом аммиачная вода содержит 13,1-13,5% класс) аммиака, а бромистый аммоний ввоят вколичестве, вычисляемом по формуле: где Vj - расхода раствора бромистого аммония, м/час; Vi - расход аммиачной воды, м/час; j - плотность аммиачной , кг/м; 2 плотность бромистого аммония, кг/м; Kj - экспериментальньтй коэффициент, равный 1110-2500, Расход аммиачной воды, дозируемой в броистый аммоний, вычисляют по следующей ормуле: Vj-K г де Vi -расход аммиачной воды, м /час; 1 - плотность аммиачной воды, . Q - расход газовой смеси, содержащей бром , м /час; с - концентрация брома в газовой смеси,

KI - экспериментальный коэффициент,

равный 19,7-20,4; MI - молекулярный вес аммиака; Mj - молекул5фный вес брома. Отличительным признаком является то, что аммиачная вода содержит 13,1-13,5 мае.% аммиака, а бромистый аммоний вводят в коли честве, вычисляемом по формуле:

V,K,

Расход аммиачной воды, дозируемой в бромистый аммоний, вычисляют по следующей формуле:

QC Ti

Л1 Мг

Указанное отличие позволяет получить насыщенный раствор бромистого аммония, что удобно для дальне&иего его использования, и свести потери аммиака н брома до 0,2%.

Для стабильного процесса необходимо применение аммиачной воды с концентрацией

JSHi;tiaba jga jaK: i .T.;

аммиака 13,1-13,5 мае.%,концентрация брома в газовой фазе при оптимальных значениях коэффициентов Kj и Kj не влияет на про1(есс.

5 Пример 1.В барботажный массообменный аппарат типа ротоклон подают бромовоздзшшую смесь, получаемую в специальном генераторе, и насыщенный раствор бромистого аммония из напорного бака, расположенного

10 над массообмешп.1М аппаратом. Перед вводом абсорбета (раствора бромистого аммония) в. массообменный аппарат вводят 13,1-13,5 %-ный раствор аммиака в воде. Смещение растворов производится в смесителях непрерывного

15 действия.

В генераторе происходит испарение элементарного брома в воздз с н стабилизация концентрации брома в пределах 2,7-3,4 г/м.

0 Расход газовой смеси 80-160 м/час.

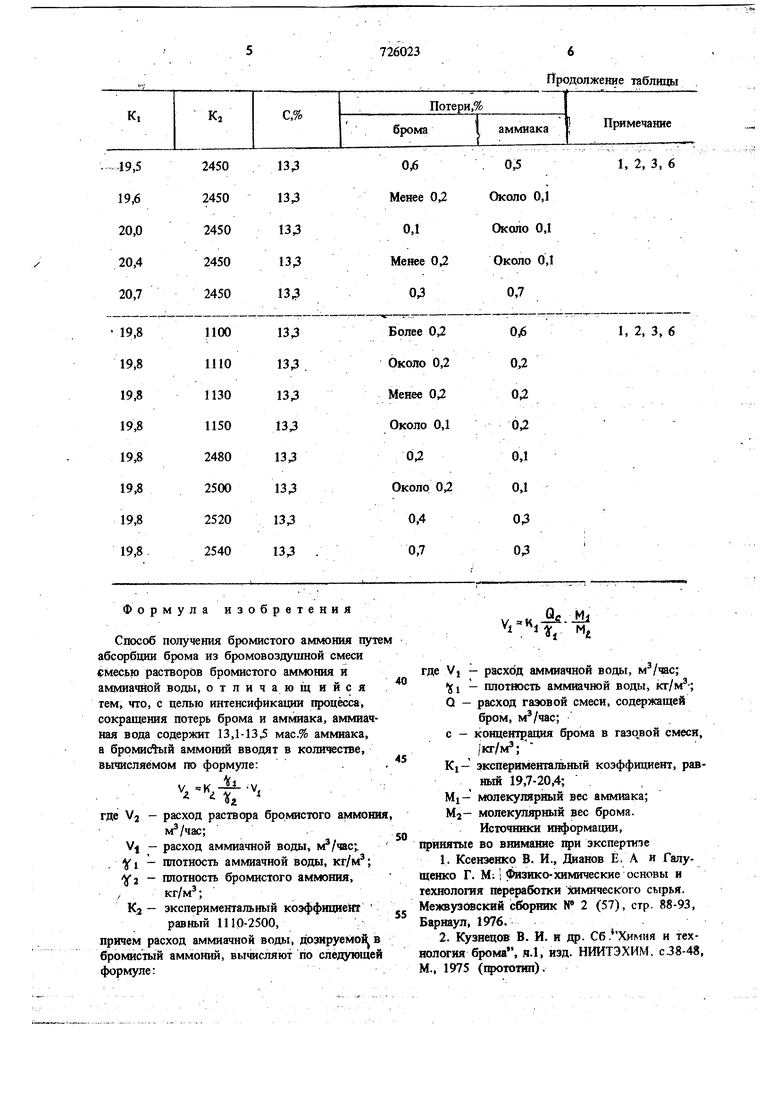

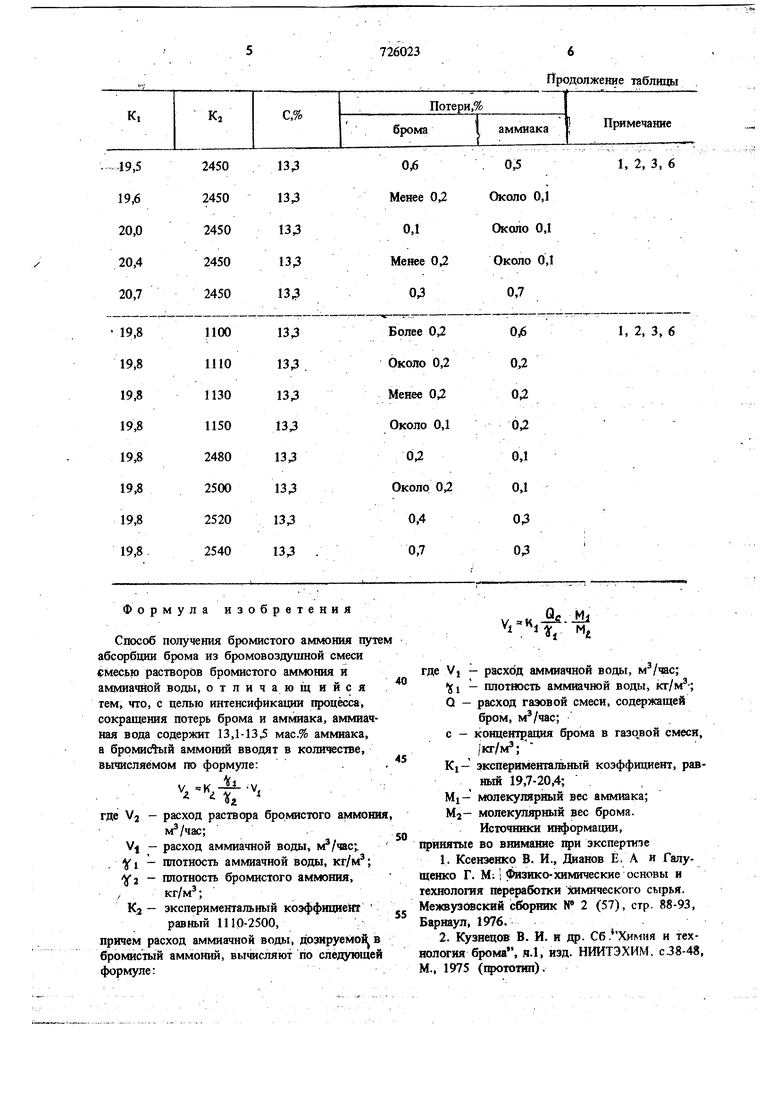

Результаты опытов приведены в таблице, где отражена зависимость потерь брома и аммиака от условий проведения процесса.

Примечание

аммиака

1, 2, 3, 6

1, 2, 3, 6

Авторы

Даты

1980-04-05—Публикация

1977-10-07—Подача