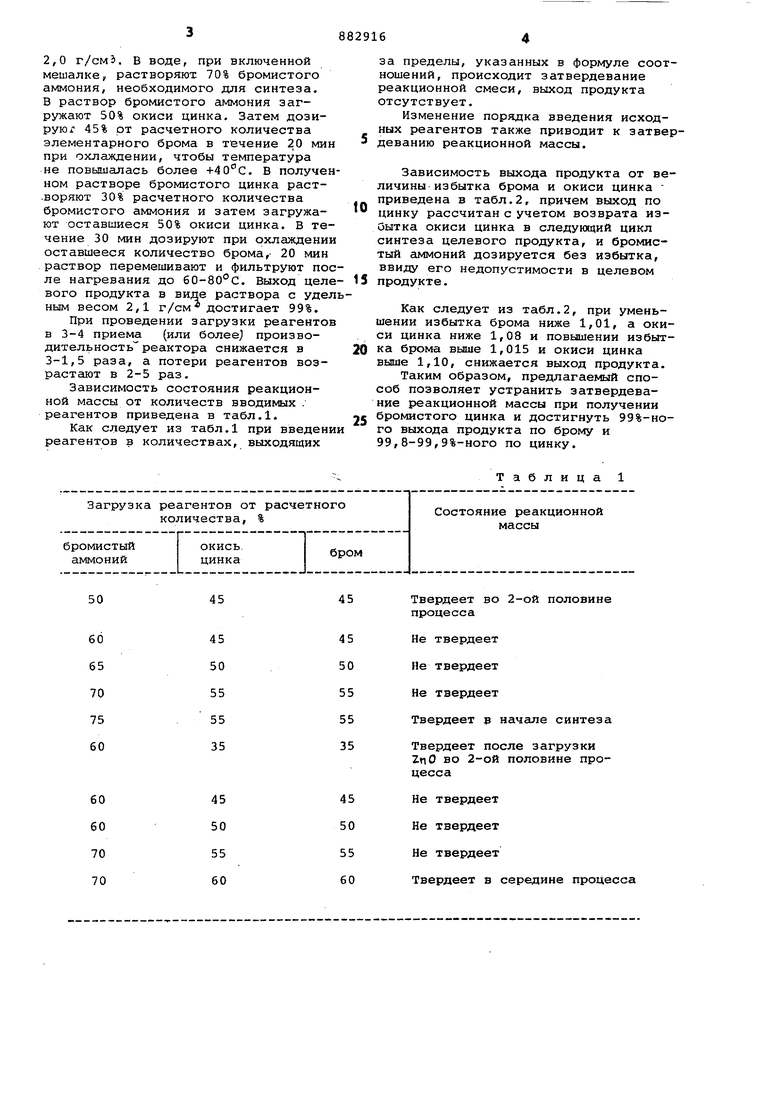

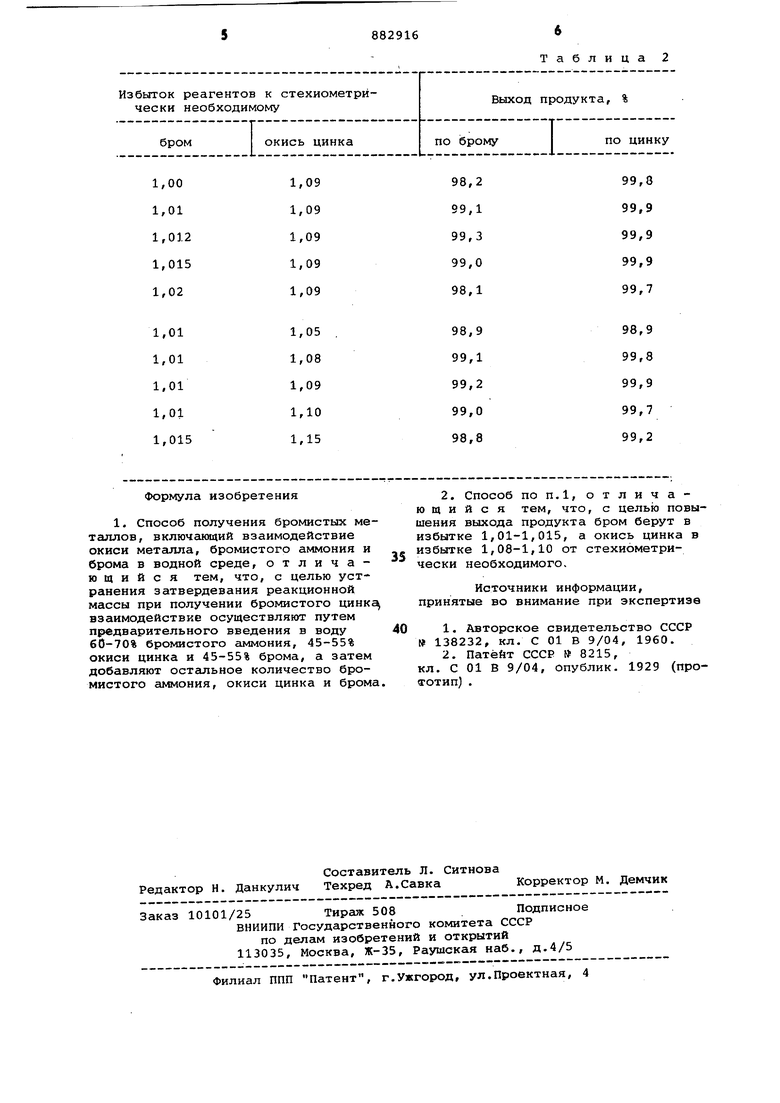

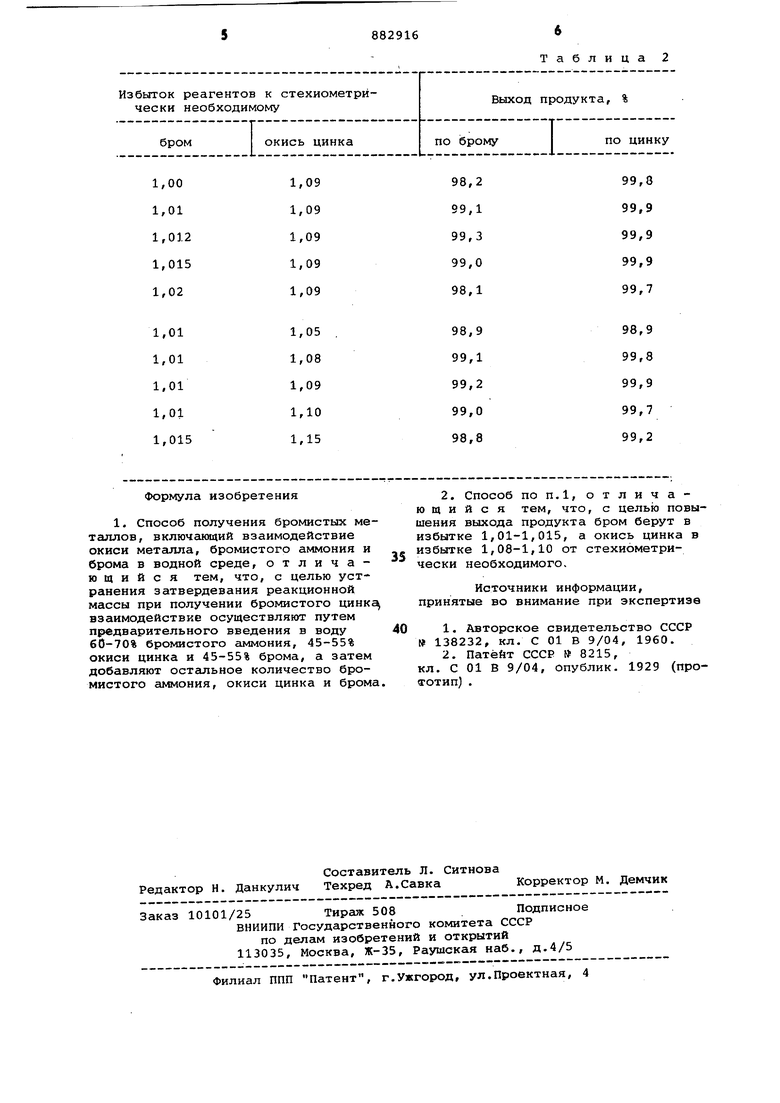

Изобретение относится к технологии получения бромистых солей и может быть использовано в химической проьашшенности. Известен способ получения бромистых металлов путем взаимодействи гидроокисей мета.ллов, брома и восстановителя - мочевины в присутстви воды Cl , Недостатком этого способа являет ся затвердевание реакционной массы при получении бромистого цинка, связанное с образованием цинкового цемента. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения бромистых металлов, включаю №Ji взаимодействие окиси или гидроокиси, или карбоната соответствующего металла с бромом в присутствии восстановителей и воды. В качестве восстановителей используют мочевину цианамид, аммиак, углекислые соеди нения аммония, оромистый аммоний, формальдегид, циaнoкиcJпдй аммоний, муравьиную кислоту и др. Г21. Недостатком известного способа также является затвердевание реакционной массы при получении бромистого цинка. Цель изобретения - устранение затвердевания реакционной массы при получении бромистого цинка. Поставленная цель достигается тем, что согласно способу получения бромистых метсшлов, заключающегося во взаимодействии окиси металла, бромистого аммония и брома в врдной среде, взаимодействие осуществляют путем предварительного введения в воду 60-70% бромистого аммония, 45-55% окиси цинка и 45-55% брома, а затем добавляют остальное количество бронистрго аммония, окиси цинка и брома. Кроме того, с целью повышения производительности п Ъцесса бром берут в избытке 1,01-1,015, а окись цинка в избытке 1,08-1,10 от стехиометрически необходимого. Пример . В стеклянный реактор емкостью 1 л с мешалкой загружают расчетное количество воды для получения насыщенного раствора бромистого цинка. Для органического синтеза требуется водный раствор цинка, содержащий 65-70% основного вещества и имеющий плотность выше 2,0 г/смЬ. В воде, при включенной мешалке, растворяют 70% бромистого аммония, необходимого для синтеза. В раствор бромистого аммония загружают 50% окиси цинка. Затем дозируюг 45% от расчетного количества элементарного брома в течение 20 ми при охлаждении, чтобы температура не повышалась более . В получе ном растворе бромистого цинка раст.воряют 30% расчетного количества бромистого аммония и затем загружают оставшиеся 50% окиси цинка. В те чение 30 мин дозируют при охлаждени оставшееся количество брома,- 20 мин раствор перемешивают и фильтруют по ле нагревания до 60-80°С. Выход цел вого продукта в виде раствора с уде ным весом 2,1 г/см достигает 99%. При проведении загрузки реагенто в 3-4 приема (или более} производительность реактора снижается в 3-1,5 раза, а потери реагентов возрастают в 2-5 раз. Зависимость состояния реакционной массы от количеств вводимых . реагентов приведена в табл.1. Как следует из табл.1 при введен реагентов в количествах, выходящих за пределы, указанных в формуле соотношений, происходит затвердевание реакционной смеси, выход продукта отсутствует. Изменение порядка введения исходных реагентов также приводит к затвердеванию реакционной массы. Зависимость выхода продукта от величины избытка брома и окиси цинка приведена в табл.2, причем выход по цинку рассчитан с учетом возврата изОытка окиси цинка в следующий цикл синтеза целевого продукта, и бромистый аммоний дозируется без избытка, ввиду его недопустимости в целевом продукте. Как следует из табл.2, при уменьшении избытка брома ниже 1,01, а окиси цинка ниже 1,08 и повышении избытка брома выше 1,015 и окиси цинка выше 1,10, снижается выход продукта. Таким образом, предлагаемый способ позволяет устранить затвердевание реакционной массы при получении бромистого цинка и достигнуть 99%-ного выхода продукта по брому и 99,8-99,9%-ного по цинку. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бромидов металлов | 1982 |

|

SU1058884A1 |

| Способ получения галогенидов металлов и гидроокиси алюминия | 1981 |

|

SU977385A1 |

| Способ получения бромистого железа | 1979 |

|

SU874639A1 |

| Способ получения бромистого натрия | 1976 |

|

SU783229A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО КАЛИЯ | 1994 |

|

RU2116243C1 |

| Способ получения бромистого аммония | 1980 |

|

SU865797A1 |

| Способ получения галогенидов щелочных и щелочноземельных металлов | 1980 |

|

SU943200A1 |

| Способ получения раствора бромистого железа | 1978 |

|

SU787358A1 |

| Способ получения бромистого кальция | 1984 |

|

SU1279965A1 |

| Способ получения бромистого лития | 1980 |

|

SU1038282A1 |

45 Твердеет во 2-ой половине 45Не твердеет 50Не твердеет 55Не твердеет 55Твердеет в начале синтеза 35 Твердеет после загрузки 45Не твердеет 50Не твердеет 55Не твердеет 60Твердеет в середине процес процесса ZnO во 2-ой половине процесса

Формула изобретения

Таблица 2

2, Способ по п.1, отличающий с я тем, что, с целью повышения выхода продукта бром берут в избытке 1,01-1,015, а окись цинка в избытке 1,08-1,10 от стехиометрически необходимого.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-23—Публикация

1979-12-28—Подача