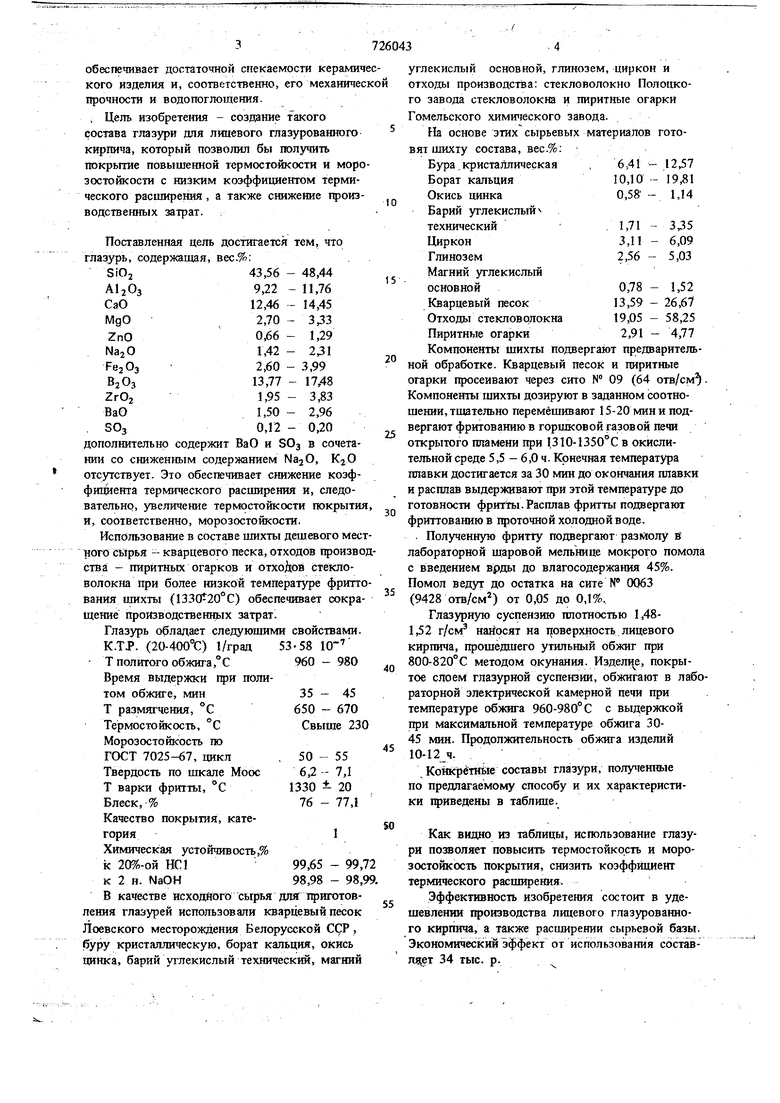

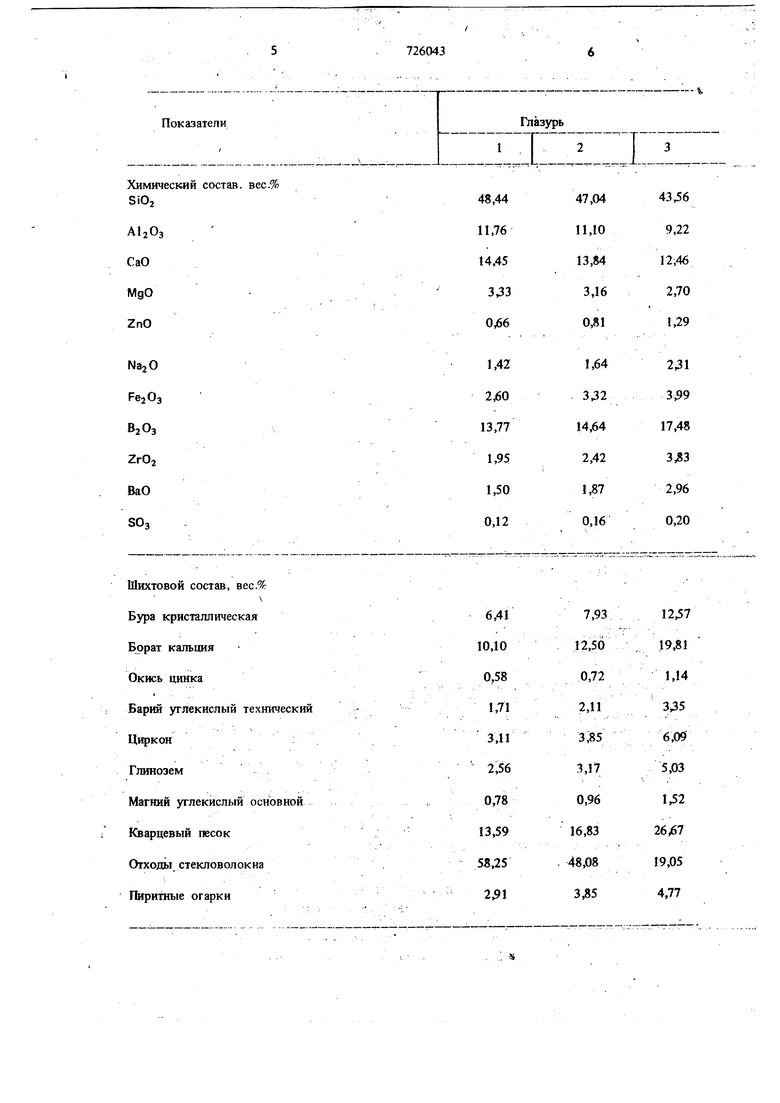

(54) ГЛАЗУРЬ обеспечивает достаточной спекаемости керамич кого изделия и, соответственно, его механичес прочности и водопоглошегшя. , Цель изобретения - создание такого состава глазури для лицевого глазурованного кирпича, который позволил бы получить покрьпие повыше шой термостойкости и моро зостойкости с низким коэффициентом термического расширения , а также снижение производственных затрат. Поставленная цель достигается тем, что глазурь, содержащая, вес.%: SiOj43,56 - 48,44 ,22 - 11,76 СаО12,46 - 14,45 МдО2,70 - 3,33 ZnO0,66 - 1,29 N82О1,42 - 231 РвзОз2,60 - 3,99 ВзОз13,77 - 17,48 ZrOj1,95 - 3,83 ВаО1,50 - 2,96 . 50з0,Г2 - 0,20 дополнительно содержит ВаО и ЗОз в сочетании со сниженным содержанием Na2O, К20 отсутствует. Это обеспечивает снижение козффшщента термического расширения и, следовательно, увеличение термостойкости покрытия и, соответственно, морозостойкости. Использование в составе шихты дешевого мест ного сырья --кварцевого песка, отходов 1фоизво ства: - пиритных огарков и отходов стекловолок1Ю при более низкой температуре фритто вания шихты ( С) обеспечивает сокращение Пройзводствешп 1х затрат. Глазурь обладает следующими свойства ш. К.Т.Р. (20-400t) 1/град 53-58 Т политого обжига,С%0 - 980 Время выдержки tipw политом обжиге, мин35 - 45 Т размягчения, °С 650 - 670 Термостойкость, °ССвыше 230 Морозостойкость по ГОСТ 7025-67, цикл, 50 - 55 Твердость по шкале Моос6,2 - 7,1 Т варки фритты, С1330 - 20 Блеск, %76 - 77,1 Качество покрытия, категория1Химическая устойчивость,% к 20%-ой НС1 99,65 - 99,7 к 2 н. NaOH 98,98 - 98,9 В качестве исходйого сырья для приготовления глазурей использовали кварцевый песок Лоевского месторождения Белорусской ССР, буру кристаллическую, борат кальция, окись цинка, барий углекислый технический, магний углекислый основной, глинозем, циркон и отходы производст1ва: стекловолокно Полоцкого завода стекловолокна и пиритные огарки Гомельского химического завода. На основе этих сырьевых материалов готовят шихту состава, вес.%: Бура. кристаллическая , 6,41 - 12,57 Борат кальция10,10 - 19,81 Окись цинка0,58 - 1,14 Барий углекислый технический. 1,71 - 3,35 Циркон3,11 - 6,09 Глинозем2,56 - 5,03 Магний углекислый основной0,78 - 1,52 Кварцевый песок13,59 - 26,67 Отходы стекловолокна19,05 - 58,25 Пиритные огарки2,91 - 4,77 Компоненты шихты подвергают предварительной обработке. Кварцевый песок и пиритные огарки просеивают через сито № 09 (64 отв/см. Компоненты шихты дозируют в заданном соотношении, тщательно перемешивают 15-20 мин и подвергают фритованию в Горшковой газовой печи открытого пламени при 1310-1350°С в окислительной среде 5,5 - 6,0 ч. Конечная температура плавки достигается за 30 мин до окончания плавки и расплав выдерживают при этой температуре до готовности фритты. Расплав фритты подвергают фриттованиюв проточно и холодно и в оде. Полученную фритту подвергают размолу в лабораторной шаровой мельнице мокрого помола с введением врды до влагосодержания 45%. Помол ведут до остатка на сите N 0063 (9428 отв/см) от 0,05 до 0,1%.. Глазурную суспензию плотностью 1,481,52 г/см наносят на 1|оверхность лицевого кирпича, прошедшего утильный обжиг при 800-820°С методом окунания. Издели е, покрытое слоем глазурной суспензии, обжигают в лабораторной электрической камерной печи при температуре обжига 960-980° С с выдержкой при максимальной температуре обжига 3045 мин. Продолжительность обжига изделий 10-12 ч. Койсрётнйе составы глазури, полученные по предлагаемому способу и их характеристики приведены в таблице. Как видно из таблицы, использование глазури позволяет повысить термостойкость и морозостойкость покрытия, снизить коэффициент термического расширения. Эффективность изобретения состоит в удешевлении производства лицевого глазурованного кирпича, а также расширении сырьевой базы. Экономический эффект от использования составтщет 34 тыс. р.

Время выдержки при политом обжиге, мин

Т. размягчения, С - , Термостойкость, С

Морозостойкость глазурного покрытия по гост 7025-67,

354045 .

650ёбО 670

Свыше 225 Свыше 225 Свыше 230

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1981 |

|

SU1079620A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛАЗУРОВАННОГО КИРПИЧА | 2017 |

|

RU2674482C2 |

| Глушеная глазурь | 1973 |

|

SU485982A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛАЗУРОВАННОГО КИРПИЧА | 2017 |

|

RU2651825C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛАЗУРОВАННОГО КИРПИЧА | 2003 |

|

RU2231511C1 |

| Способ приготовления глазурного шликера для керамических плиток | 1986 |

|

SU1392040A1 |

| Глазурь | 1990 |

|

SU1730085A1 |

| Белая глазурь | 1989 |

|

SU1604766A1 |

| Глазурь | 1990 |

|

SU1733412A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СТЕНОВОЙ КЕРАМИКИ | 2012 |

|

RU2498965C1 |

Авторы

Даты

1980-04-05—Публикация

1977-12-06—Подача