(54) ОГНЕУПОРНАЯ НАБИВНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная набивная масса | 1978 |

|

SU742410A1 |

| Огнеупорная масса | 1974 |

|

SU489743A1 |

| Огнеупорная набивная масса | 1977 |

|

SU655690A1 |

| Масса для изготовления огнеупорной керамики | 1978 |

|

SU743977A1 |

| Шихта для изготовления огне-упОРНыХ издЕлий | 1979 |

|

SU833858A1 |

| Электрод магнитогидродинамического генератора | 1987 |

|

SU1496596A1 |

| Электродная стенка магнитогидродинамического генератора | 1989 |

|

SU1698941A1 |

| Шихта для изготовления твердых электролитов | 1982 |

|

SU1008199A1 |

| Масса для изготовления пористых огнеупорных изделий | 1980 |

|

SU912717A1 |

| Шихта для изготовления вакуумплотной керамики | 1978 |

|

SU739038A1 |

I

Изобретение относится к производству высокотемпературных набивных масс из окислов, проводящих электрический ток при высоких температурах и используемых для изготовления электродов МГД генератора или нагревателей печей электросопротивления.

Известен керамический материал, включающий, вес.%: окись индия 25-5О, двуокись циркония 5О-75 Q ,

Наиболее близкой по технической сущности и достигаемому результату является огнеупорная масса 23 для изготовления безобжиговой футеровки, включающая, вес.%:

Двуокись циркония

стабилизированную40-70

Двуокись циркония

нестабилизщюванную ортофосфорную

кислоту Ш-ЗО

Однако электропрюводность футвровок из этих масс недостаточна для удовлетворител1 ной работы МГД открь1ТО1Х5

цюша (ик- еется в виду конструкция набивных электродов с металлической обоймой (сотой), Обычно соты и обоймы выполняются из меди и нуждаются в интенсивном охлаждении, которое способствует резкому уменьшению проводимости слоя керамики или набивной массы, прилегающего к холодной поверхности металла. Кроме того, при наличии высокой температуры ( 14ОО с) на межфазной границе металлический анод - набивная масса (керамика) при прохождении постоянноixi тока , например, в системе - СаО возникает запирающий слой который снижает плотность тока при 1 на два

s порядка и создает опасность электр1гчесKorto пробоя электродов на арюдноп стенке.

Стабилиз1фовагпшя Z г 0 обладает подавляющей анионной пpoвoди юcтью, перенос заряда в ней осуществляется

0 анионами OQ по вакансиям V . Поэтому при прохождении постоятшого тока, начиная с 1 А/см, происходит электролитический распад твердого раствора (ип

основе стабнлиз1фовапт1он ZrO ) в прикатодпой -области и ее растрескивание. Все эти факторы не могут не привести 7С снижению эф(})ективной MOUIHOCTH канала и к резкому ограничению ресурса электродной стенки, так как ток начинает идти целиком через металлические , элетстрода, выступающие в поток плазмы. А прохождение тока через металл сопровождается снижением мощности и дуговой аэрозией на rpam-ine раздела металл-плазма.

Цель изобретения - повышение удельной электропроводности и стойкости к aneKTpdxtnvtH4ecKOMy воздействию постоянного тока и спижеюте контактного сопротивлб1шя на границе с металлом.

Поставленная цель достигается тем, что огнеупорная набивная масса, вклю.чающая двуокись циркония стабилизированную, нестабилизщюванную и ортос{юсфорную кислоту, дополнительно содержит отсись индия при следующем соотношении компонентов, вес.%:

Двуокись циркония

стабилизированная

55-75 Двуотсись циркония 5-20

.нестабилизированная

5-io

Оргофосфорная кислота

15-30

Окись индия 1,47 г/см

Удельный вес кислоты

При содержании кислоты менее 5% набивная масса слишком сухая и рассыпчатая, а при более lOSo масса требует длительной термообработки для затвердешш, что при разложении большого коЛ1гчества ортофосфорной кислоты при 215 С (с выделештем соответствующего 7даличества паров воды) может бызвать растрескивание материала и сниженле качества изделий.

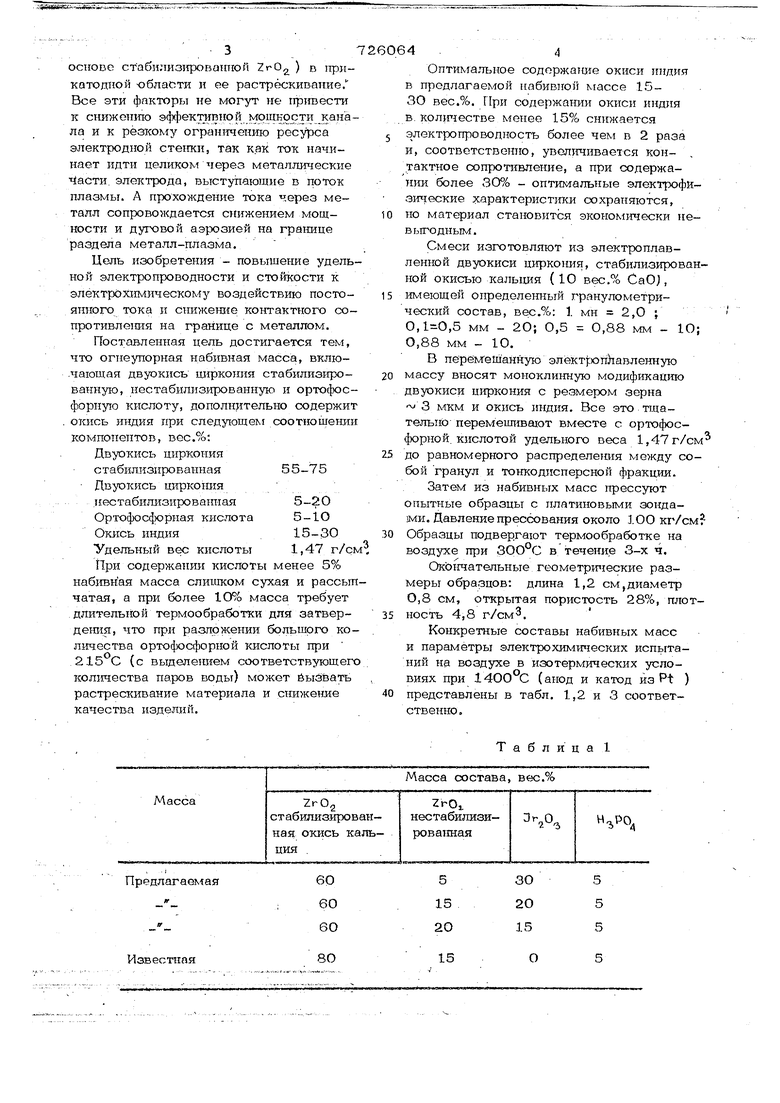

60 60 6О

Предлагаемая

ВО

Известная

Оптимальное содоржатдае окиси индия в предлагаемой пабив1ЮЙ массе 15ЗО вес.%. ПРИ содержании окиси индия в кол1гчестве менее 15% снижается

электропроводность более чем в 2 раза и, соответственно, увсл1гчивается контактное сопротивление, а при содержании более 30% - оптимальные электрофизические характеристтси сохраняются, но материал становится экономически невыгодным.

Смеси изготовляют из электроплавленной двуокиси шфкония, стабилизированной окисью кальция (10 вес.% СаО),

имеющей определенный гранулометричестшй состав, вес.%: 1 мн 2,О ; 0,,5 мм - 20; О,5 0,88 MKI - 10; 0,88 мм - 10.

В перемешанную элёктi:)orihaвлeннyю

массу вносят моноклинную модификашпо двуокиси шфкония с резмером зерна 3 мкм и окись индия. Все это тщательно переме1щша1от вместе с ортофосфорной. кислотой удельного веса 1,47г/см до равномерного распределения между собой гранул и тонкодисперснои фракции.

Затем из набивных масс прессуют опытные образцы с платиновыми зондами. Давление прессования около 1ОО кг/см

Образцы подвергают термообработке на воздухе при ЗОО°С в течение 3-х ч.

Окончательные геометр.июские размеры образцов: длина 1,2 см,диаметр 0,8 см, открытая пористость 28%, шютность 4,8 г/см.

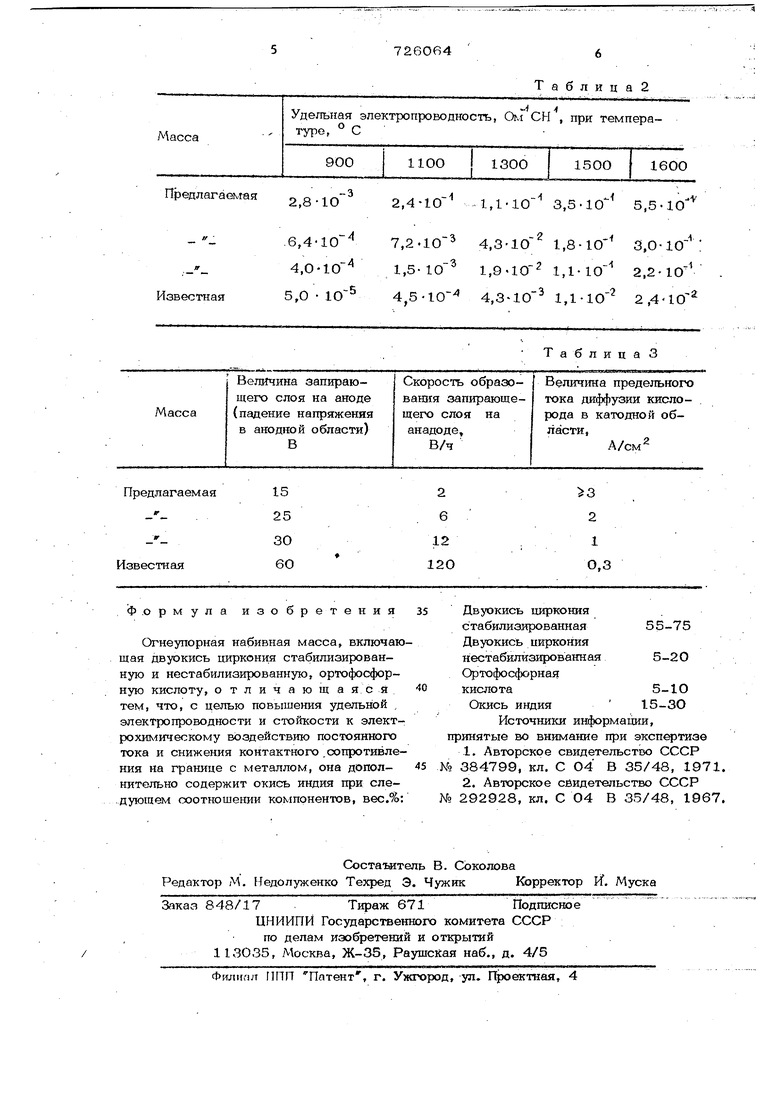

Конкретные составы набивных масс и параметры электрохим гаеских испьгтаний на воздухе в изотермических условиях при 140О°С (анод и катод из Pt )

представлены в табл. 1,2 и 3 соответственно.

Таблица 1

Масса с става, вес.%

30 20

5 5 5

15

15

О

П}эедлагаемая

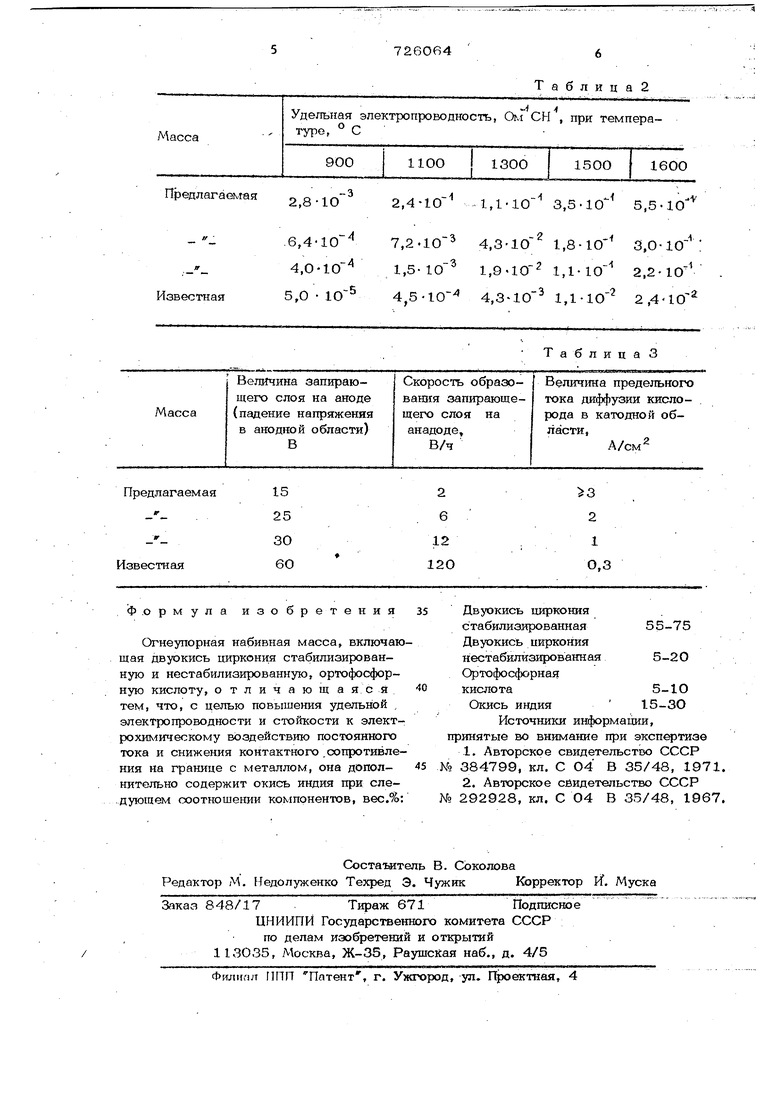

-3

2,8-10

4

.6,4-10

гА

4,0-10

-5

5,0 10

Известная

Таблица2

-1

--V

2,4-10 1Д-10 3,5-10 5,5-10

4,3-10 1,8-10 3.0-1О

I

1,9.10-2 1,1. 2,2

-1

4,3-10 1,1-10 2,4-10

Таблица 3

Авторы

Даты

1980-04-05—Публикация

1978-02-22—Подача