(5) МАССА .ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТМХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления пористых огнеупорных изделий | 1978 |

|

SU773026A1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| Огнеупорная масса | 1985 |

|

SU1244131A1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2226451C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1058938A1 |

| Способ изготовления огнеупорных изделий | 1983 |

|

SU1098925A2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

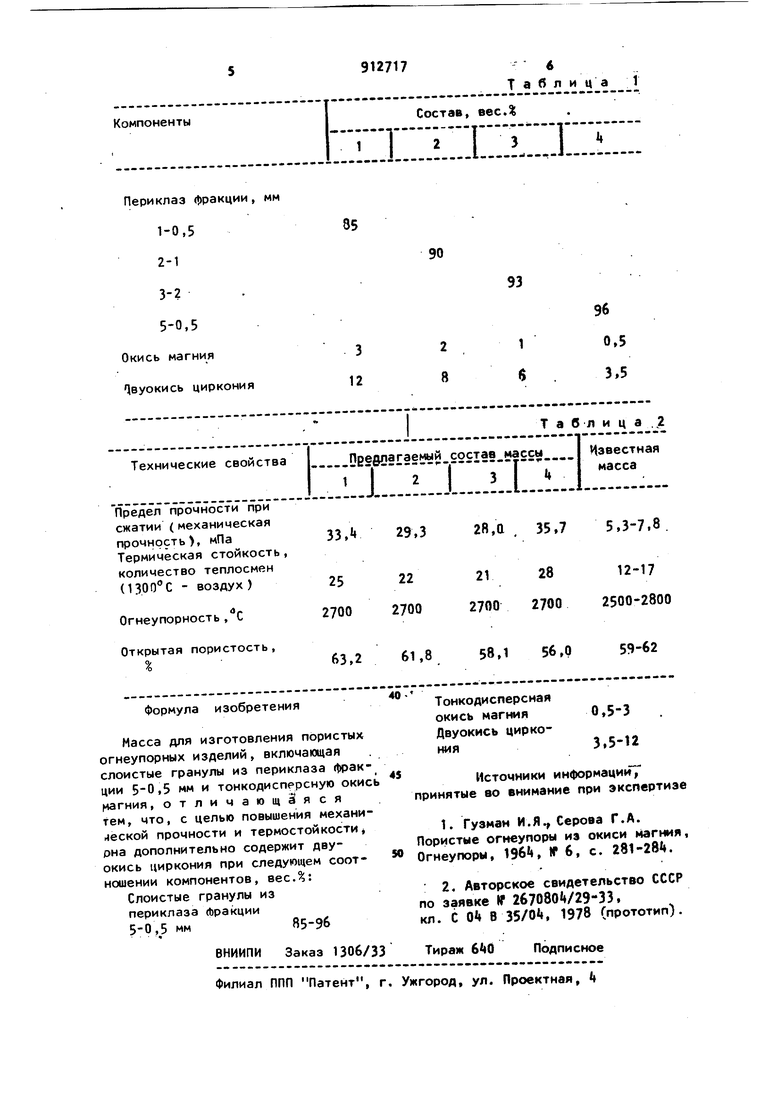

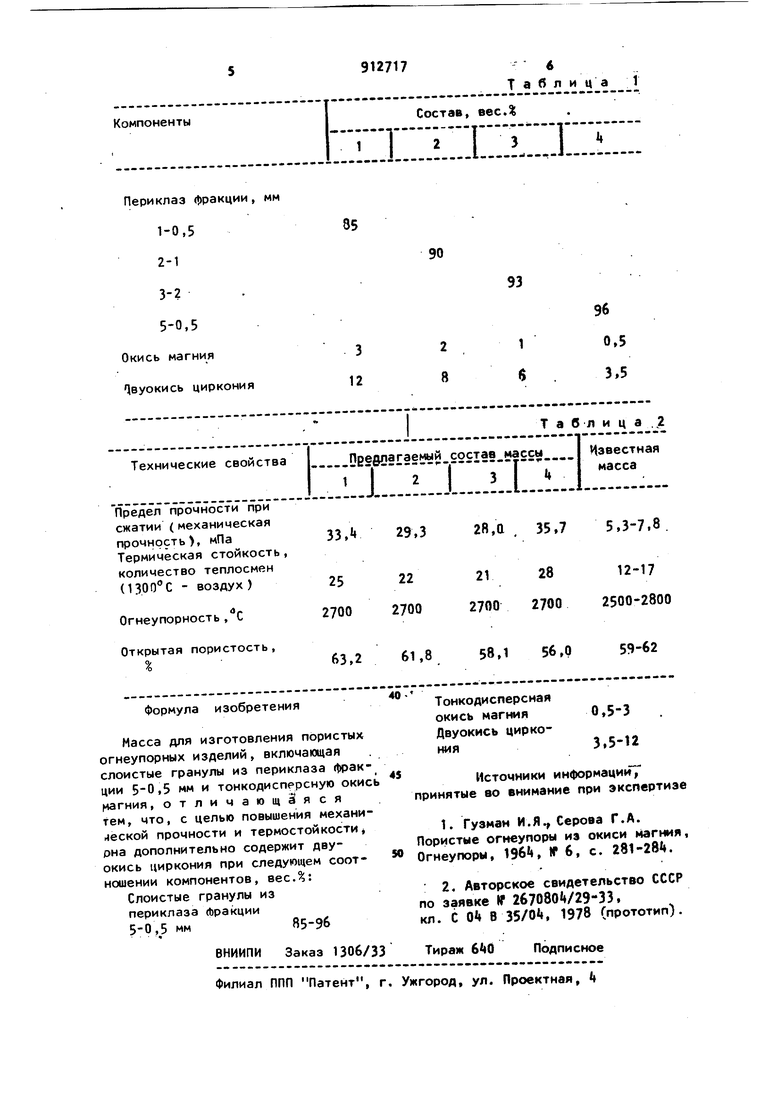

Изобретение относится к огнеупор ,«ой промьииленности и может быть использовано для получения пористых основных огнеупорных изделий на ос нове чистой окиси магния с высокой газопроницаемостью, стойких к терническим ударам, воздействию высоки температур и агрессивных сред, используемых в устройствах новой техники , например, для футеровки каналов плазмохимических установок, МГД-генераторов и устройство для продувки газами расплавов металлов. Известна масса для получения пористых газопроницаемых о неупорных изделий из крупных зерен перикла за и окиси магния с добавками выгорающих веществ. Ill . Однако применение выгорающих добавок загрязняет огнеупорный мате риал продуктами неполного сгорания (золойJ и Приводит к снижению меха нической прочности изделий вследств нарушения контактов между частицами огнеупорных компонентов шихты. Известная масса не позволяет получать изделия с высокой газопроницае мостью и термической стойкостью. Связано это с тем, что они содержат угловатые частички из периклаэа, которые при прессовании, плотно yknaдываясь, уменьшают пористость jf размер пор и нарушают равномерность их распределения в изделии. В результате чего в изделии формируется разноплотная структура с псдаистыми и плотными участками. При нагреве изделия плотные участки прогреваются быстрее, а пористые медленнее, поэтому возникает температурный градиент, который способствует появлению тре1цин и разрушению материала. Наиболее близкой к предлагаемой является масса 12 для изготовления пористых огнеупорных изделий содержащая, вес.%: 3 Слоистые гранулы из периклаза фракцией 5-0,5 мм 90-96 Окись магния «-10 Изделия из массы такого состава имеют высокую огнеупорность и газо проницаемость. Орнако чистая окись магния труд но спекается. При обжиге изделий 8 пористом внешнем слое гранул не образуются прочные связи между стру турными составляющими, огнеупора. Эт не позволяет получать огнеупоры с высокой механической прочностью и термической стойкостью. Рабочая поверхность огнеупоров при службе ,в высокотемпературных установках на чинает со временем разрушаться под действием газового потока и значите ных тепловых знакопеременных нагруз ках. Целью изобретения является повышение механической прочности и термостойкости. Поставленная цель достигается тем, что в массу для изготовления пористых огнеупорных изделий, включающую слоистые гранулы из периклаз фракции 5-0,5 мм и тонкодисперсную окись магния, дополнительно содержи двуокись циркония при следующем соо ношении компонентов , вес.%: Слоистые гранулы из периклаза фракции 5-0,5 мм85-96 Тонкодисперсная окись магния 0,5-3 Двуокись циркония 3,5-12, Дополнительное введение в массу двуокиси циркония способствует обра зованию при обжиге во внешнем слое гранул твердых растворов системы ZrOgj- MgO, что активизирует диффузионные процессы, облегчает спекание и рекристаллизациюпериклаза. Размеры кристаллов в контактном слое увеличиваются и прочность связей между ними возрастает, т.е. 4 повышается механическая прочность изделий из предлагаемой массы. Увеличение прочности связей между гранулами способствует одновременно и повышению термической стойкости изделий . Количество добавок двуокиси циркония в массу ограничивается 3,5-12%. При содержании ZrOg менее 3,5 повышение прочности изделий не значительно, при .содержании ZrOj более 12 понижается газопроницаемость изделий и повышается хрупкость и электропроводность массы, последнее не допускается при использовании материалов в качестве Лутеровки каналов плазмохимических установок. ля всех примеров слоистые гранулы сферической формы изготавливают одинаково: на высокоплотные зерна периклазового порошка из плавленной или спеченной окиси магния наносят слой активной тонкодисперсной окиси магния. Порошок из высокоплотного крупнозернистого периклаза в количестве 500 г-, смешивают с органической связкой, сульфитно-спиртовой бардой в количестве 2 ,5% от веса материала. Затем в шихту добавляют 250 г активной тонкодисперсной окиси магния. Смесь перемешивают и гранулируют на вибросите до полного окатывания зерен периклаза. Полученные гранулы сушат при 80-100с и обжигают при . В табл.1 приведены составы предлагаемой массы. Свойства изделий, изготовленных из масс предлагаемых составов приведены в табл.2. Как следует из табл.2 изделия из массы предлагаемого состава обладают высокой механической прочностью (,7 мПа) и термостойкостью до 28 теплосмен , что позволяет значительно повысить срок службы огнеупоров.

Периклаэ фракции, мм

1-0,5

2-1

3-2

Таблица 1

90

93

Авторы

Даты

1982-03-15—Публикация

1980-07-11—Подача