(54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

ТЁПЛОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления звукоизоляционного материала | 1974 |

|

SU499251A1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| Вяжущее | 1978 |

|

SU775075A1 |

| Композиция для изготовления теплоизоляционного материала | 1987 |

|

SU1557133A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1982 |

|

SU1133251A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| Композиция для изготовления теплоизоляционного материала | 1982 |

|

SU1114665A1 |

| Декоративный акустический материал | 1977 |

|

SU697482A1 |

| Способ изготовления теплоизоляционного материала | 1980 |

|

SU968019A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2008 |

|

RU2368574C1 |

Изобретение относится к производству стройматериалов, в частности теплои звукоизоляционных материалов. Наиболее близкой по технической сущ ности и достигаемому результату являет ся композиция для изготовления теплозвукоизоляционного материала |Т, содержащая минеральное волокно, гранулы пенополистирола, гидратированный нефели новый шлам и растворимое стекло плотностью 1,2-1,4 г/смЗ и кремнеземистым модулем 1,5-2,8 при следующем соотношении компонентов, (в % вес,9 Минеральное волокно5-15 Гранулы пенополистирола2-5 Гидратированный нефелиновый шлам7О-85 Растворимое стекло6-10 Недостатками известного теплозвукоизоляционного материала являются его довольно высокая объемная масса и низкая прочность. Это обусловлено тем, что при сушке изделий гранулы пенополисти- рола вьпорЧЮт ИР полчостью и тем самы .способствуют увеличению объемной массы материала. Кроме того, выжигание гранул пенополистирола связано с выделением вредных газов, вызьтающих развитие деструктивных процессов в материале и оказывающих отрицательное воэде1йствие на окружающу о среду. Цель изобретения - повышение прочности теплозвукоизоляционного материала, снижение его объемной массы и уменьшение отрицательного воздействия на окружающую среду при нагревании. Указанная цель достигается тем, что композиция, включающая :инepaльнoe волокно, тторообразователь, гидратиррван- ный нефелиновый шлам и растворимое стекло, содержит в качестве порообразователя гранулы стекпопора и дополнительно полиэтилгидросилоксановую жид- . кость при следующем соотношении компонентов, вес,%; Минеральное волокно5-15 Гранулы стеклопора3-8

Пщратировянный нефепино-

вый шпой

Растворимое стекло3-5

Полиэтилгидросилоксаиовая жидкостьО,,5 5

Композицию готовят следующим обра- / ом.

Предварительно проводят гидратацию нефелинового ишама путем мокрого помола последнего в шаровой мельнице сов- ю местно с водой, нагретой до , при водотвердом отношении В/Т 1 до полного прохождения шлама через сито О,О8 с последующим добавление в него 3-4 ч. воды, также нагретой до 90 Cj is всю массу вьщерживают в течение времени, достаточного для полного поглощения воды шламом, В полученную коллоидную суспензию вводят 3-8% гранул стеклопора, которые предварительно по- 20 крьюают 1О-ЗО%-ным водным раствором полиэтилгидросилоксановой жидкости (ГКЖ-94), выполняющей роль гидрофобичзирующей добавки и 5-15 вес.% минерального волокна. Полученную смесь пере- 25 мвшивают, затем вводят 2-5% растворимого стекла с плотностью р 1,21,4 г/см и кремнеземистым модулем U-1,5-3,8 . Массу снова перемешивают и разливают в формы. Отформованные,30

изделия выдернсивают в течение 3-6 ч при 20-f5 C, а затем подвергают тепловлажностной обработке при нормальном или повышенном давлении в течение времени, достаточного для полного растворе- 35 ния: гранул стеклопора. После охлаждения производят механическую обработку изделий.

Растворяясь, гранулы стеклопора образуют растворимое стекло с кремне- 40 земистым модулем jo. 2,8-3,8, что увеличивает в композиции содержание вышеназванного стекла и способствует значительному повышению прочности материала на основе предлагаемой массы без изменения 45 сроков с.хватыванкя, поскольку растворение стеклопора происходит после затвердевания массы. После растворения гранул стеклопора в материале остаются поры, размер которых может регулироваться пу- SO тем выбора гранул {стеклопора) соответствующего размера,

.С целью предотвращения-, преждевременного растворения в щелочной среде гранул стеклопора до схватьгоания массы их предварительно покрывают водным раст- вором ГКЖ-94, Защитная пленка, образуемая добавкой, препятствует насьо нию пористых гранул стеклопора водными растворами ингредиентов (например, растворимым стеклом), входящих в состав композиции, что в противном случае, могло бы привести к неравномерггому распределению растворимого стекла в массе, и, в частности, к концентрации его в гранулах стеклопора.

Дополнительный эффект от присутстви в массе композиции ГКЖ-94 обусловлен также появлением внутри материала пор, которые образуются пузырьками воздуха, выделяющегося при тепловлажностной обработке в процессе реакции ГКЖ-94 с водным раствором гидроокиси кальция по известной схеме.

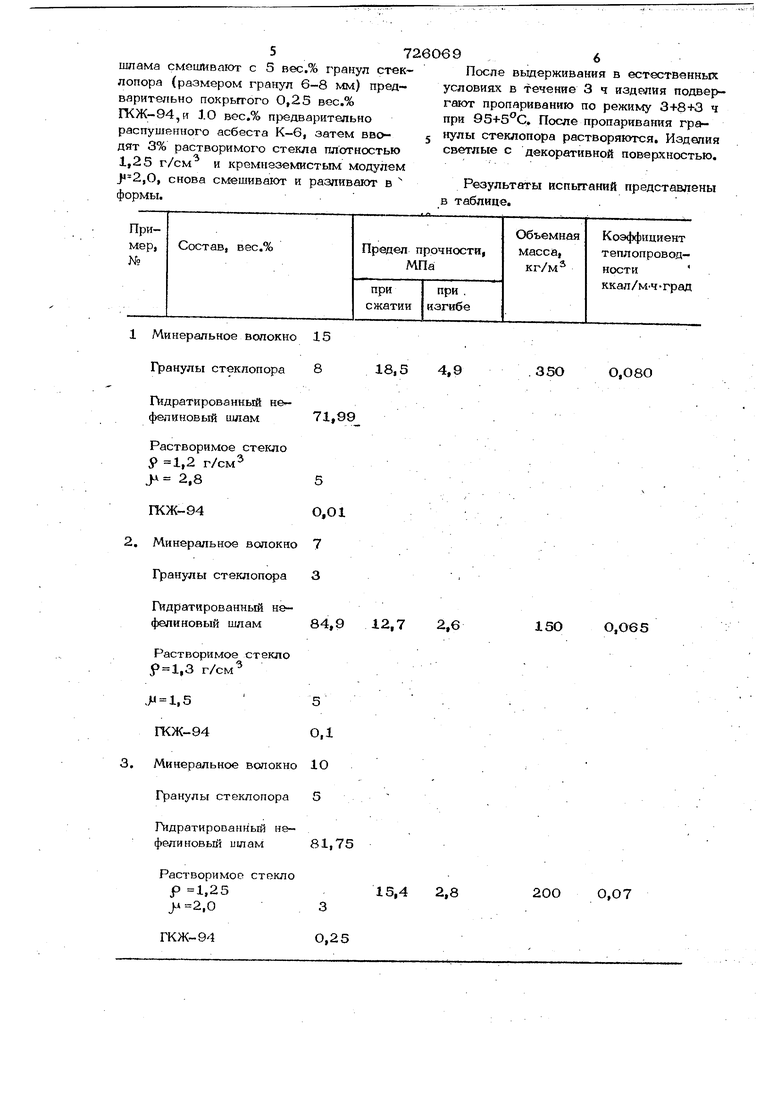

П р и м е р 1, Нефелиновый шлам Ачинского глиноземного завода подвергают помолу в течение 1,5 ч в шаровой мельнице совместно с водой, нагретой до при В/Т I, затем шлам перемешивают с водой, нагретой до 90 С, доводят В/Т 4, вьщерживают 6 ч. За это время вся вода поглощается шламом, 71,99 вес.%: полученной коллоидно суспензии гидратированного нефелинового щлама смешивают с 8 вес,% стеклопора (размер гранул 6-8 мм), предварительно покрытого 0,01 вес.% ГКЖ-94, и 15 вес.% предварительно распущенного асбеста К-6, а затем вводят 5 вес,% растворимого стекла плотностью 1,2 г/см :.и кремнеземистым модулем ,8, смешивают и разливают в формы. После выдерживания в течение 3 ч в естественных условиях при 20+5 С изделия подвергают тепловлажностной обработке по режиму 3+8+3 ч при . За это время гранулы стеклопора растворяются,

П р и м е р 2. 84,9 вес.% предварительно гидратированного нефелинового шлама смешивают с 3 вес.% гранул стеклопора (размер гранул 6-8 мм), предварительно покрытого 0,1 вес.% ПКЖ-94, и 7 вес.% предварительно распущенного асбеста К-6, затем вводят 5 вес,% растворимого стекла плотностью 1,3 г/см и кремнеземистым модулем Jx 1,5, смещивают и разливают в формы,. После вьщерживания в естественных условиях при 3 ч изделия подвергают пропариванию по режиму 3+6+3ч при 95+5 С. После пропаривания гранулыстеклопора растворяются. Изделия светльге с декоративной поверхностью.

Примерз. 81,75 вес,% предвартельно гидратированного нефолинового

шлама смешивают с S вес.% гранул стекл опора (размером гранул 6-8 мм) предварительно покрытого 0,23 вес,% ГКЖ-94,и 1О вес.% предварительно распушенного асбеста К-6, затем вводят 3% растворимого стекла плотностью 1,25 г/см и кремнеземистым модулем ,О, снова смешивают и разливают в формы. 1 Минеральное волокно 15 Гранулы стеклопора 8 Гидратированный нефелиновый шлам ® Растворимое стекло 5 1,2 г/см JA 2,85 ГКЖ-940,О1 2. Минеральное волокно7 Гранулы стеклопора3 Гидратированный не84,9 12,7 2,6 фелиновый шлам

Растворимое стекло .3

,3 г/см

Л 1,55

ГКЖ-94О,1

. Минеральное волокно10

Гранулы стеклопора5 Гидратированный не81,75

феяиновьп ишам

Растворимоо стекло Я 1,25 2,03

0,25

ГКЖ-94

После вьщерживания в естественных условиях в течение 3 ч изделия подвергают пропариванию по режиму 3+8+3 ч при 95+5°С. После пропарив а ния гранулы стеклопора растворяются. Изделия светлые с декоративной поверхностью.

Результаты испытаний представлены в таблице. 18,5 4,9

2000,07

15,4 2,8 ОО,О8О ОО,065 ; -, 7 --.. v Продлагяомая композиция дает возможность получать тепло-звукоизоляцио Fibie материалы с 66jiee высокими физико-механическими свойствами по сравне нию с известной композицией: предел прочности при сжатии 12,7-28,7 МПа против 5-10 МПа, при изгибе - 2,6 4,9 МПа против 1-2,5 МПа; объемная масса 142-35О кг/мпротив ЗОО5ОО коэ4)фициент теплопроводности 0,О65-О,О8 ккал/м-час-град про тив 0,О8 ккал/Мчас-град, Формула изобретени Композиция для изготовления теплозвукоизоляционного материала, включающ минеральное волокно, порообразователь, .гидратированный нефелиновый щлам и растворимое стекло, отличающа 698 с я тем, что, с целью повьппения прочности, снижения объемной массы и уменьшения отрицательного воздействия на окружающую среду при нагревании, она содержит в качес;тве порообразователя гранулы стеклопора и дополнительно полиэтилгидросилоксановую жидкость при следующем соотнощении компонентов, вес.%: Минеральное вешество5-15 Гранулы стеклопора3-8 Гидратированный нефелино-i вьй щлам7О-85 Растворимое стекло3-5 Попиэтилгидросилоксановая жидкость 0,01-0,5 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР NO , кл. С 04 В 43/02, 1974, (прототип).

Авторы

Даты

1980-04-05—Публикация

1977-12-26—Подача