Изобретение относится к промышленности строительных материалов и может быть использовано для получения теплоизоляционных материалов, эксплуатируемых в условиях с повышенным содержанием двуоксида серы (дымоходы, трубопроводы, газопроводы).

Цель изобретения - повышение коэффициента стойкости в среде с повышенным содержанием двуоксида серы.

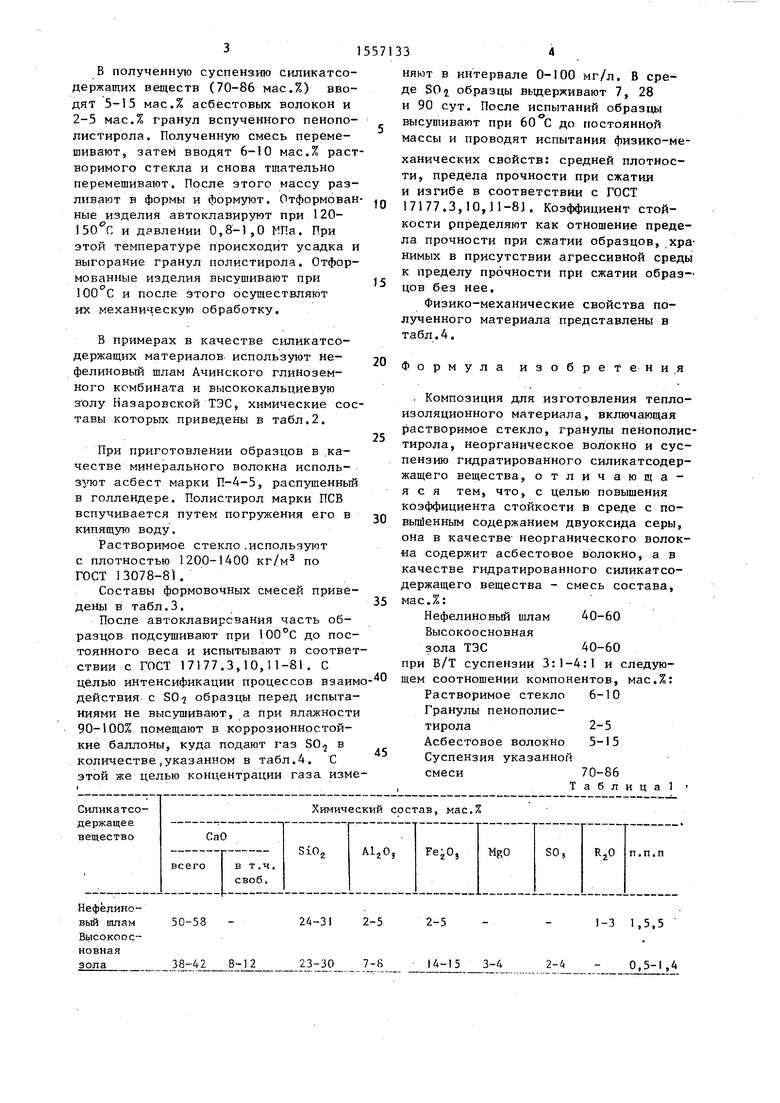

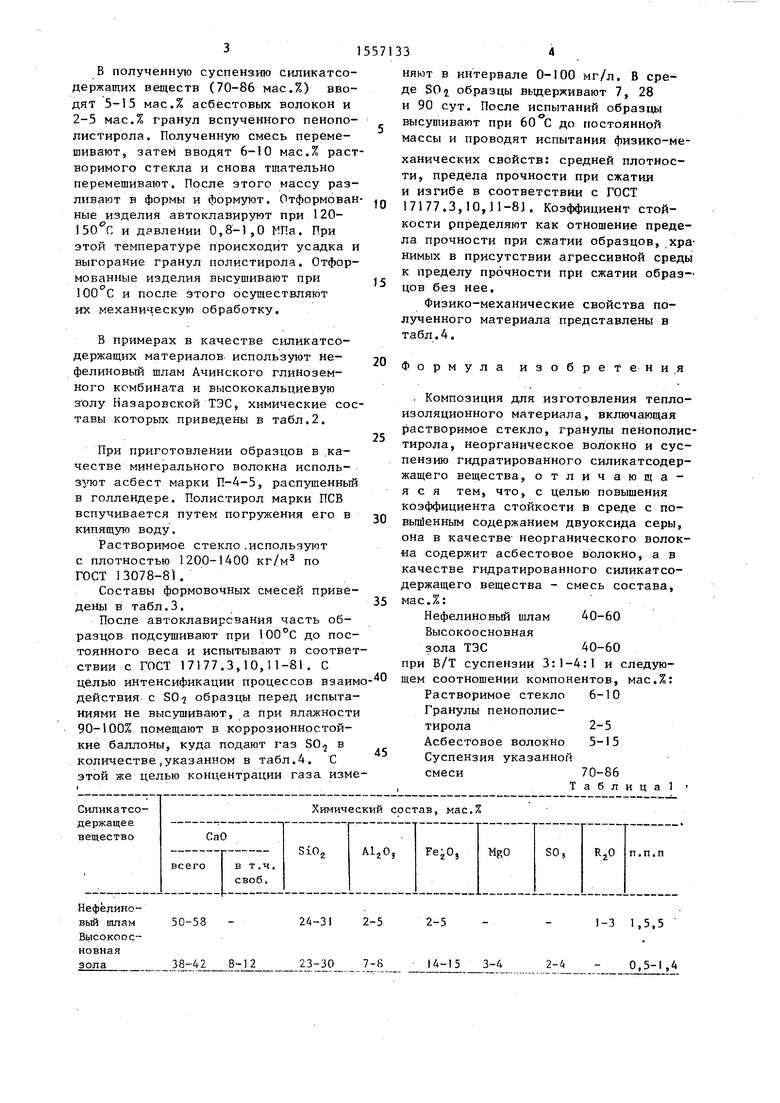

Для получения теплоизоляционного материала используют силикатсодержа- ,щие вещества, указанные в табл.1.

Приготовление композиции заключается в следующем.

Предварительно осуществляют гидратацию нефелинового шлама и высокоосновной золы ТЭС соответственно при соотношении 60-40 и 40-60 мас.% путем совместного помола в шаровой мельнице с водой, нагретой до 90 С, при В/Т 1:1 до полного прохождения через сито Ь 008 с последующим смешиванием с 2-3 частями полы, naiретой до 90°С.

СП

ел ч

00 00

В полученную суспензию силикатсо- держащих веществ (70-86 мас.%) вводят 5-15 мас.% асбестовых волокон и 2-5 мас.% гранул вспученного пенопо- листирола. Полученную смесь перемешивают, затем вводят 6-10 мас,% растворимого стекла и снова тщательно перемешивают. После этого массу разливают в формы и формуют. Отформован- ные изделия автоклазируют при 120- и давлении 0,8-1,0 МПа. При этой температуре происходит усадка и выгорание гранул полистирола. Отформованные изделия высушивают при 100°С и после этого осуществляют их механическую обработку.

В примерах в качестве силикатсо- держащих материалов используют не- фелиновый шлам Ачинского глиноземного комбината и высококальциевую зплу Назаровской ТЭС, химические составы которых приведены в табл.2,

При приготовлении образцов в качестве минерального волокна используют асбест марки П-4-5, распушенный в голлендере. Полистирол марки ПСВ вспучивается путем погружения его в кипящую воду.

Растворимое стекло .используют с плотностью 1200-1400 кг/м3 по ГОСТ 13078-81.

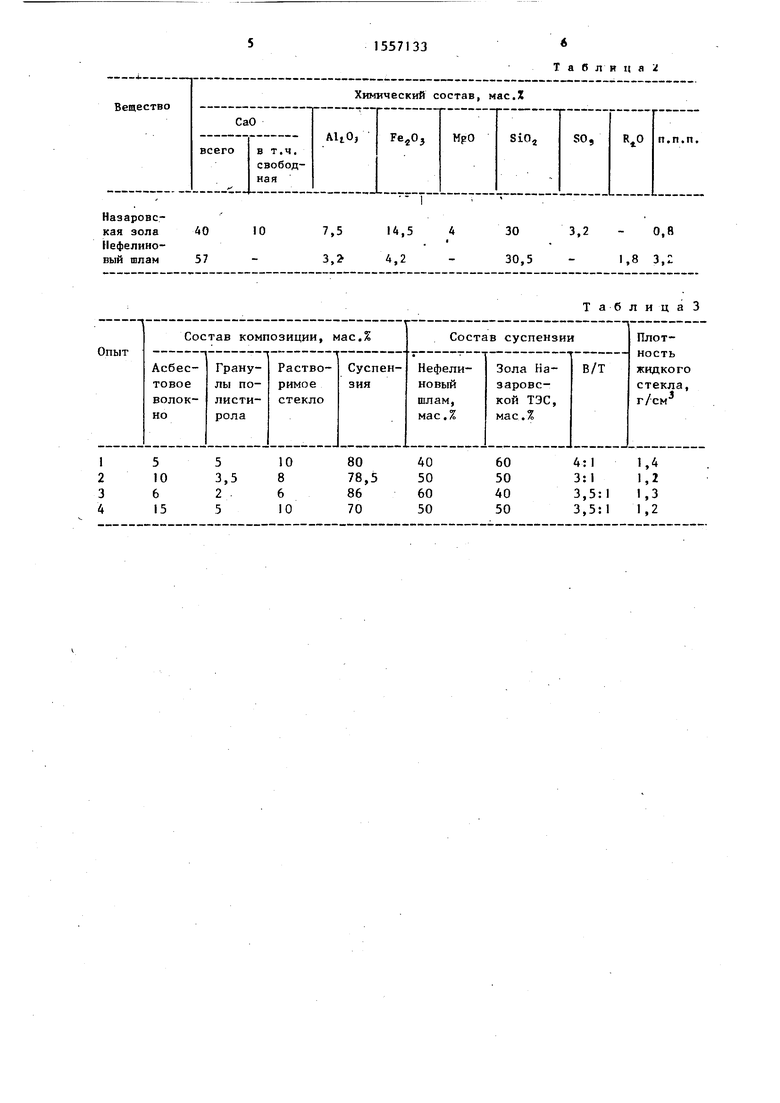

Составы формовочных смесей приведены в табл.3.

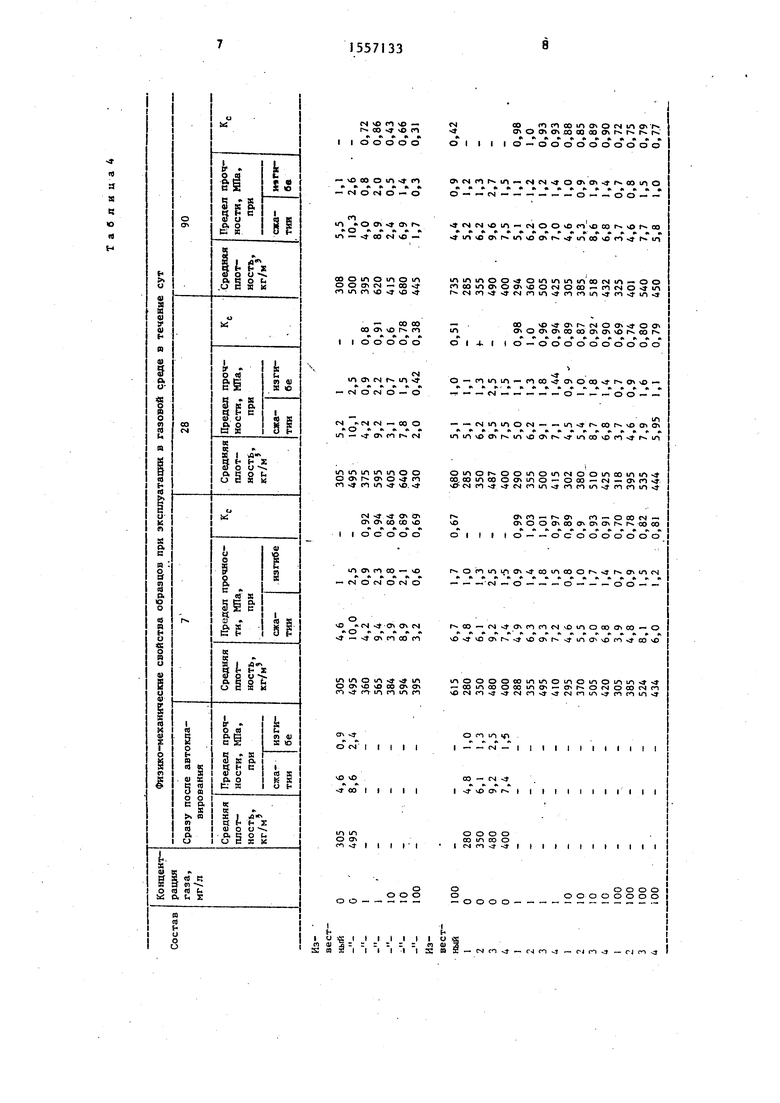

После автоклавирсвания часть образцов подсушивают при 100°С до постоянного веса и испытывают в соответствии с ГОСТ 17177.3,10,11-81. С целью интенсификации процессов взаимдействия с SO образцы перед испытаниями не высушивают, а при влажности 90-100% помещают в коррозионностой- кие баллоны, куда подают газ SO, в количестве,указанном в табл.4. С этой же целью концентрации газа изме

jg j

20

25

JQ

35

40

няют в интервале 0-100 мг/л. В среде 80 образцы выдерживают 7, 28 и 90 сут. После испытаний образцы высушивают при 60 °С до постоянной массы и проводят испытания физико-механических свойств: средней плотности, предела прочности при сжатии и изгибе в соответствии с ГОСТ 17177.3,10,1-8). Коэффициент стойкости рпределяют как отношение предела прочности при сжатии образцов, хранимых в присутствии агрессивной среды к пределу прочности при сжатии образцов без нее.

Физико-механические свойства полученного материала представлены в табл.4.

Формула изобретения

Композиция для изготовления теплоизоляционного материала, включающая растворимое стекло, гранулы пенополис- тирола, неорганическое волокно и суспензию гидратированного силикатсодер- жащего вещества, отличающаяся тем, что, с целью повышения коэффициента стойкости в среде с по- выйенным содержанием двуоксида серы, она в качестве неорганического волокна содержит асбестовое волокно, а в качестве гидратированного силикатсо- держащего вещества - смесь состава, мас.%:

Нефелиновый шлам 40-60

Высокоосновная

зола ТЭС40-60

при В/Т суспензии 3:1-4:1 и следующем соотношении компонентов, мас.%:

Растворимое стекло 6-10

Гранулы пенополистирола2-5

Асбестовое волокно 5-15

Суспензия указанной

смеси70-86

,Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2006 |

|

RU2312086C1 |

| ЖАРОСТОЙКИЙ ШЛАКОЩЕЛОЧНОЙ ПЕНОБЕТОН | 2006 |

|

RU2306301C1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1982 |

|

SU1133251A1 |

| Композиция для изготовления теплозвукоизоляционного материала | 1977 |

|

SU726069A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| Вяжущее | 1983 |

|

SU1121249A1 |

| Тампонажный цемент | 1982 |

|

SU1099052A1 |

| ВЯЖУЩЕЕ | 2006 |

|

RU2312084C1 |

| Композиционная сырьевая смесь для изготовления дорожных покрытий | 2019 |

|

RU2712215C1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения теплоизоляционных материалов, эксплуатируемых в условиях с повышенным содержанием двуоксида серы (дымоходы, трубопроводы, газопроводы). С целью повышения коэффициента стойкости в среде с повышенным содержанием двуоксида серы композиция для изготовления теплоизоляционного материала содержит, мас.%: растворимое стекло 6-10

гранулы пенополистирола 2-5

асбестовое волокно 5-15 и суспензия гидратированного силикатсодержащего вещества с В/Т 3:1-4:1, имеющая состав, мас.%: нефелиновый шлам 40-60 и высокоосновная зола ТЭС 40-60, 70-86. Полученный материал через 7 сут хранения в газовой среде имеет коэффициент стойкости при содержании О2 1 мг/л 0,97-1,03, при содержании О2 10 мг/л 0,8-1,4, при содержании О2 100 мг/л, 0,7-1,2, а через 90 сут хранения - при содержании О2 1 мг/л 0,93-1,0, при содержании О2 10 мг/л 0,85-0,90, при содержании О2 100 мг/л 0,72-0,79. 4 табл.

50-53 -24-31 2-52-5 38-42 8-12 23-JO 7-814-15 3-4

2-4

1-3 1,5,5 0,5-1,4

Таблица

305 495

4,6 8,6

4,8

6,1 9,2

0,9 2,4

Ul Ui

vl

10

u

1,0 1,3 2,5 1,«

| Ситценабивная машина | 1922 |

|

SU391A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления звукоизоляционного материала | 1974 |

|

SU499251A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-04-15—Публикация

1987-09-01—Подача