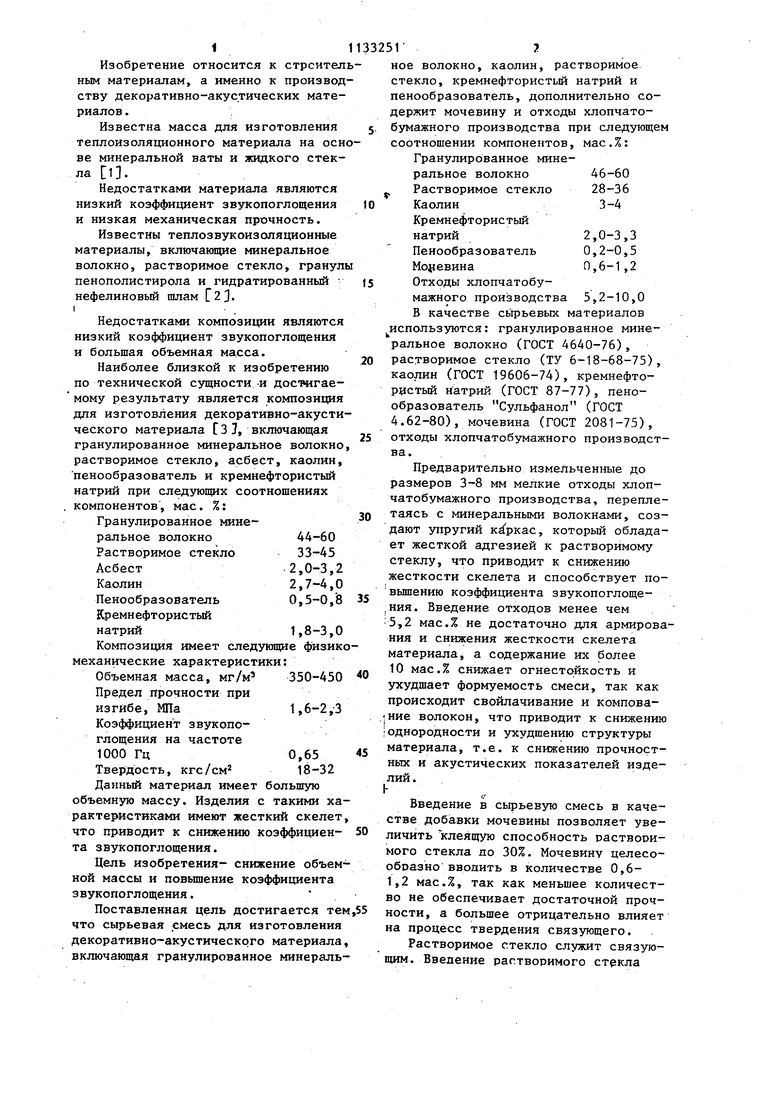

Од СО ГО ел 1 Изобретение относится к строител ным материалам, а именно к производ ству декоративно-акустических материалов . Известна масса для изготовления теплоизоляционного материала на осн не минеральной ваты и жидкого стекла ij. Недостатками материала являются низкий коэффициент звукопоглощения и низкая механическая прочность. Известны теплозвукоизоляционные материалы, включанидие минеральное волокно, растворимое стекло, гранул пенополистирола и гидратированный нефелиновый шлам С 2 J. I Недостатками композиции являются низкий коэффициент звукопоглощения и большая объемная масса. Наиболее близкой к изобретению по технической сущности и дос-ригаемому результату является композиция для изготовления декоративно-акусти ческого материала С3 J, включающая гранулированное минеральное волокно растворимое стекло, асбест, каолин, пенообразователь и кремнефтористый натрий при следующих соотношениях компонентов, мае. %: Гранулированное минеральное волокно 44-60 Растворимое стекло 33-45 Асбест2,0-3,2 Каолин2,7-4,0 Пенообразователь 0,5-0,8 Кремнефтористый натрий1,8-3,0 Композиция имеет следующие физик механические характеристики: Объемная масса, мг/м 350-450 Предел прочности при изгибе, МПа1,6-2,-3 Коэффициент звукопоглощения на частоте 1000 Гц0,65 Твердость, кгс/см 18-32 Данный материал имеет большую объемную массу. Изделия с такими ха рактеристиками имеют жесткий скелет что приводит к снижению коэффициента звукопоглощения. Цель изобретения- снижение объем ной массы и повьштение коэффициента звукопоглощения. Поставленная цель достигается те что сырьевая смесь для изготовления декоративно-акустического материала включающая гранулированное минераль Г7 ное волокно, каолин, растворимое, стекло, кремнефтористый натрий и пенообразователь, дополнительно содержит мочевину и отходы хлопчатобумажного производства при следующем соотношении компонентов, мас.%: Гранулированное минеральное волокно 46-60 Растворимое стекло 28-36 Каолин Кремнефтористьй 2,0-3,3 натрий 0,2-0,5 Пенообразователь 0,6-1,2 MojieBHHa Отходы хлопчатобумажного прои:зводства 5,2-10,0 В качестве сырьевых материалов используются: гранулированное минеральное волокно (ГОСТ 4640-76), растворимое стекло (ТУ 6-18-68-75), каолин (гост 19606-74), кремнефтоРйстьй натрий (ГОСТ 87-77), пенообразователь Сульфанол (ГОСТ 4.62-80), мочевина (ГОСТ 2081-75), отходы хлопчатобумажного производства. Предварительно измельченные до размеров 3-8 мм мелкие отходы хлопчатобумажного производства, переплетаясь с минеральными волокнами, создают упругий каркас, который обладает жесткой адгезией к растворимому стеклу, что приводит к снижению жесткости скелета и способствует повышению коэффициента звукопоглощения. Введение отходов менее чем 5,2 мас.% не достаточно для армирования и снижения жесткости скелета материала, а содержание их более 10 мас.% снижает огнестойкость и ухудшает формуемость смеси, так как происходит свойлачивание и компование волокон, что приводит к снижению однородности И ухудшению структуры материала, т.е. к снижению прочностных и акустических показателей изделий . Введение в сырьевую смесь в качестве добавки мочевины позволяет увеличить клеящую способность растворимого стекла по 30%. Мочевину целесообразно вводить в количестве 0,61,2 маС.%, так как меньшее количество не обеспечивает достаточной прочности, а большее отрицательно влияет на процесс твердения связующего. Растворимое стекло служит связующим. Введение растворимого стекла 3 1 в количестве меньшем 28 мас.% не обеспечивает необхопимой прочности, а в количестве большем .% увеличивает объемную массу, ухудшает звукопоглощающие свойства материала Введение кремнефтористого натрия повьшает прочность и водостойкость материала. При большей дозировке (более 3,3%0 кремнефтористого натрия схватывание формуемой массы ускоряет ся твердение идет чрезмерно быстро что приводит к ухудшению структуры материала, При малой дозировке (мене 2,0%) твердение смеси идет очень медленно, происходит синерезис (стекание) пены, т.е. разрушение ячеистой структуры материала, что приводи к ухудшению акустических свойств изделий . Учитывая, что введение растворимо го стекла в предлагаемом количестве не только повьшает прочность, но и рбъемную массу, а также ухудшает показатели звукопоглощения, необходимо одновременно с растворимым стеклом и кремнефтористым натрием вводить пенообразователь в количестве 0,2-0,5%. Введение пенообразователя в количестве меньшем 0,2% не обеспечивает - снижение объемной массы и улучшение звукопоглощения, а в большем 0,5% ухудшает прочностные показатели и структуру. В качестве пенообразовате ля могут быть использованы сульфанолы (смесь натриевых солей алкилбензо сульфокислот); вещество Прогресс (смесь натриевых солей сернокислых эфиров вторичных спиртов) и дро Формуемзло массу готовят следующим образом. В растворимое стекло, используемо в виде водного раствора с концентрацией 25-35%, при непрерывном перемешивании в вертикальном дисковом смесителе вводят пенообразователь, мочевину и кремнефтористый натрий. Перемешивание указанных коГШонентов продолжается 2-3 мин до получения пены кратностью 3-4. .Одновременно в горизойтадьньй лопастной смеситель 1 загружают гранулированную минеральную вату и предварительно измельченные отходы хлопчатобумажного производства и перемешивание их ведут в течение 1,5-3 мин, а затем в смеситель заливают вспененный раствор растворимого стекла, мочевины и кремнефтористого натрия, перемешивают их до получения однородной массы, после чего производят формирование, изделий размером 30x30x2 см. Сушат образцы при 60-100°С в течение 810 ч. По приведенной технологии изготовлены и испытаны образцы согласно существующим методикам (ГОСТ 17918-72). Составы сырьевой смеси и показатели декоративно-акустического материала приведены в табл. 1 и 2. Из приведенных данных (табл. 2) следует, что введение мочевины и отходов хлопчатобумажного производства сшскает на 50-100 кг/м объемную массу материала и повышает коэффициент звукопоглощения на 6-15%. Характеристика, базового объекта (плиты Акмигран ) : объемная масса 400-450 предел прочности при изгибе 1,0-1j2 Ша; коэффициент звукопоглощения на частоте 1000 Гц 0,5-0,6. Изделия из предложенного состава в сравнении с базовым объектом имеют меньшую объемную массу на 25%; предел прочности при изгибе возрастает на 44-57% и коэффициент звукопоглощения на частоте 1000 Гц на 28%. Экономическая эффективность предлагаемого технического решения обусловлена заменой дорогостоящего и дефицитного крахмального связ тощего. (используемого в базовом объекте) на растворимое стекло, а также повышением эксплуатационных характеристик материала. Ожидаемый экономт ческий эффект составляет в среднем 3,51 руб. на 1 м готовой продукщщ по сравнению с ьшнераловатными декоративноакустическими материалами па крахмальном связующем (акмигран).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Декоративный акустический материал | 1977 |

|

SU697482A1 |

| Композиция для изготовления звукопоглощающего материала | 1984 |

|

SU1265181A1 |

| Состав для изготовления декоративно-акустического материала | 1986 |

|

SU1409611A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1982 |

|

SU1076422A1 |

| Сырьевая смесь для изготовления декоративно-акустических гипсоволокнистых изделий | 1982 |

|

SU1124004A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО КОНСТРУКЦИОННО-ОТДЕЛОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2169717C1 |

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

| Сырьевая смесь для изготовления тепло- и звукоизоляционных изделий | 1980 |

|

SU925919A1 |

| Способ приготовления сырьевой смесидля зВуКОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833915A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-АКУСТИЧЕСКОГО МАТЕРИАЛА, включающая гранулированное минеральное волокно, каолин, растйо- . римое стекло, кремнефтористьй натрий и пенообразователь, отличающаяся тем, что, с целью снижения объемной массы и повьшения коэффициента звукопоглощения, она дополнительно содержит мочевину и отходы хлопчатобумажного производства при следующем соотношении компонентов, мас.%г Гранулированное минеральное волокно 46-60 Растворимое стекло 28-36 Каолин3-4 К1 емнефтористый натрий2,0-3,3 Пенообразователь О,2-6,5 о S Мочевина0,6-1,2 Отходы хлопчатобумажного производства 5,2-10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для изготовления теплоизоляционного материала | 1975 |

|

SU534445A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-07—Публикация

1982-11-11—Подача