Изобретение относится к области производства строительных материал а именно к способу изготовления теплоизоляционного материала, используемого в качестве утеплителя для зданий, трубопроводов и др. объектов. Известен способ изготовления теплоизоляционного материала, включающий приготовление щихты из гранул вспученного жидкого стекла, бор ной кислоты, жидкого стекла и воды, загрузку шихты в металлические формы и термообработку при температуре 450-5000С Г1}. Наиболее близким по технической сущности к предлагаемому является способ изготовления теплоизоляционн го материала, включающий приготовле ние шихты из гранул вспученного, жид кого стекла, этилгидросилоксана ГКЖ-94, ортофосфорной кислоты, жидкого стекла и воды, загрузку ее в металлические формы и термообработк при температуре 250-270С 2. Недостатком известных способов явл ется сравнительно низкая температуростойкость. Целью изобретения является повышение температуростойкости теплоизоля .ционного материала. Поставленная цель достигается тем, что согласно способу изготовления теплоизоляционного материала на основе гранул вспученного жидкого стекла, включающему приготовление шихты, загрузку ее в металлические формы и термообработку, термообработку проводят при температуре 600800С в течение 0,5-1,0 ч. При температуре 600-800с происходит вначале усадка, а затем закаливание гранул вспученного жидкого стекла-стеклопора, которые и позволяют повысить температуростойкость материала до ббО-100 0°С что обеспечивает повышение срока эксплуатации теплоизоляционного материала. При термообработке 600-8СОс происходит оплавление гранул стеклопора с образованием оптимального количества жидкой фазы, необходимой , для образования спаек между грану-t лами ст клопора, обеспечивающих прочность и пористость материала.Кроме того, это дает возможность исключить связуюее и изготавливать теплоизоляционный материал из одного стеклопора. Изготовленный теплоизоляционный материал обладает незначительной усадочной деформацией при температуре от 600

до , не влияющей практически на прочностные характеристики и темп-эратуростойкость материала. Термообработка при температуре ниже не позволяет улучшить физикотехнические показатели материала, а при температуре выше происходит сначгша частичное,а потом полное превращение гранул стеклопора в расплав. (Образцы теряют форму и не поддаются распалубке.

Способ осуществляется следующим обоазом.

Гоанулы вспученного жидкого стек.ла перемешивают с жидким стеклом, затем добавляют разведенную в воде ботофосфоЪную кислоту и этилгидросилОксан ГКЖ-94. Шихту перемешивают, загружают в металлические формы любой конфигурации и подвергают термообработке при температуре 60080D°C в течение 0,5-1,0 ч. После остывания теплоизоляционный материал распалубывают и определяют физикотехнические показатели.

В качестве шихты для изготовления теплоизоляционного материала предложенным способом можно использовать шихту, включающую (вес.%): гранулы . вспученного жидкого стекла (85 и ; . связующее Q5) ия жидкого стекла, ортофосфорной кислоты и наполнителя цемента. В качестве наполнителя можно так же использовать золу, мел и другие тонкомолотые минеральные добавки.

Предложенным способом можно так г же изготавливать теплоизоляционный материал из шихты, включающей только гранулы вспученного жидкого стекла.. .

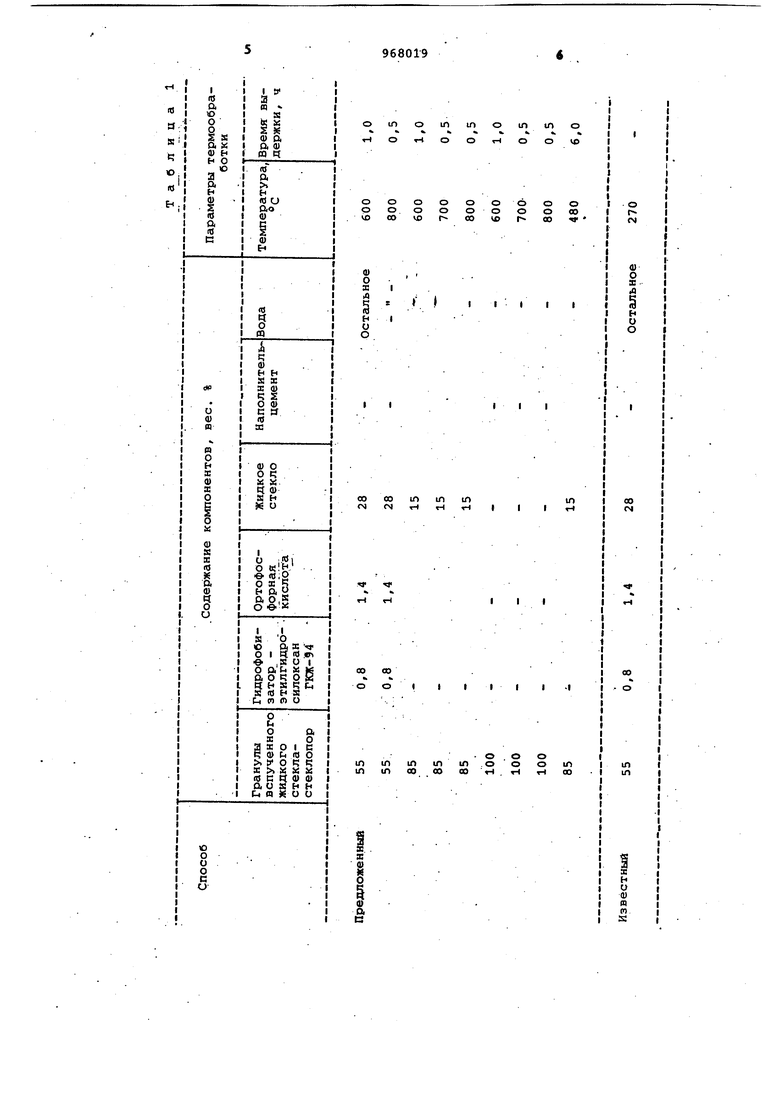

Конкретные составы шихты и параметры термопереработки для изготов-. ления теплоизоляционного материала известным и предложенным способами представлены в табл. 1.

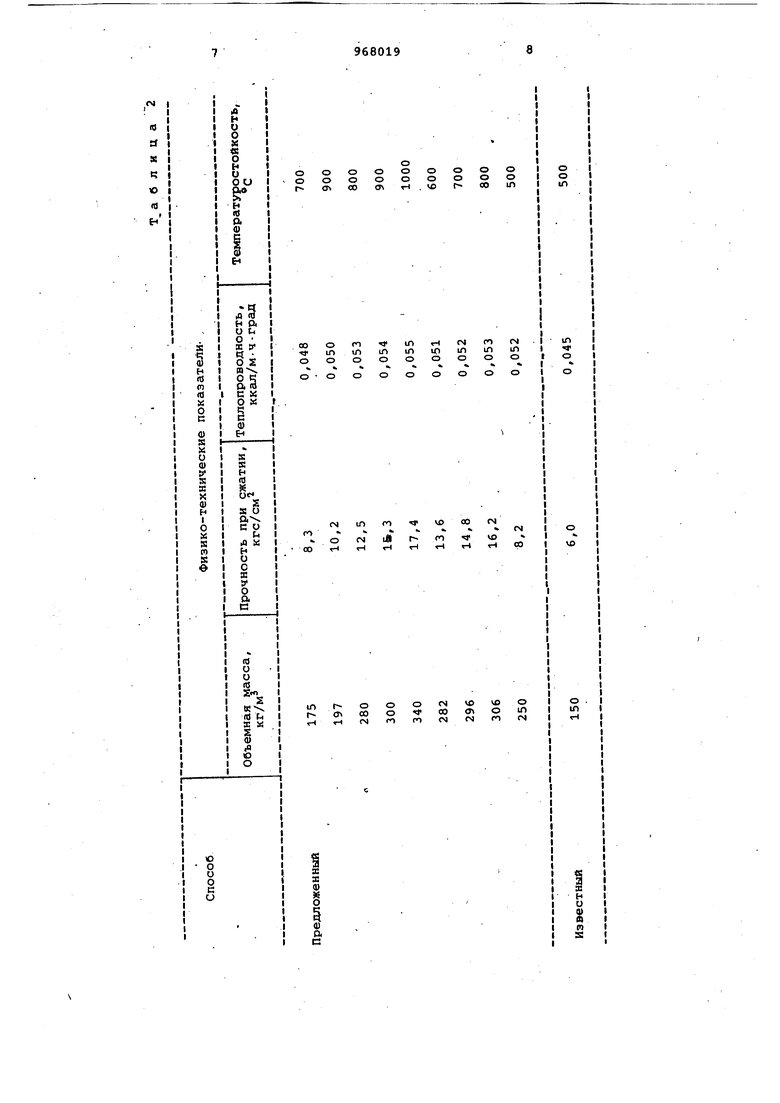

Физико-технические показатели изготовленного материала указаны в табл. 2. ,

Из табл. 2 следует, что предложенный способ позволяет повысить температуростойкость теплоизоляционного материала до 600-1000 С, что обеспечивает повышение срока его эксплуатации. 9 96 Формула изобретения Способ изготовления теплоизоляционного материала на основе гранул вспученного жидкого стекла,включающий приготовление шихты, загрузку ее в металлические формы и термообработку, отличающийся тем, что, с целью повышения температуростойкости, термообработку проводят 801910 при температуре 600-800°С в течение 0,5-1,0 ч. Источники информации, принятые во внимание при экспертизе 5 1. Авторское свидетельство СССР 634630, кл, С 04 В 43/00, . 2. Авторское свидетельство СССР № 482080, кл. С 04 В 43/08, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Технлогическая линия для изготовления теплоизоляционных изделий | 1975 |

|

SU556034A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2177462C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2151121C1 |

| Композиция для изготовления теплоизоляционного материала | 1982 |

|

SU1114665A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2177921C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2246462C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| Сырьевая смесь и способ получения гранулированного теплоизоляционного материала | 2002 |

|

RU2220927C1 |

| Композиция для получения пенопласта | 1977 |

|

SU758751A1 |

Авторы

Даты

1982-10-23—Публикация

1980-09-05—Подача