(54) УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ МАТРРИАЛОВ ИЗ ГАЗОВОЙ ФАЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения покрытий из газовой фазы | 1974 |

|

SU554310A2 |

| Способ осаждения вольфрамовых покрытий | 1976 |

|

SU787490A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИЗДЕЛИЙ С СОЕДИНЕННЫМИ ПРИПОЕМ ДЕТАЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089632C1 |

| Устройство для нанесения покрытий из газовой фазы | 1972 |

|

SU449117A1 |

| Реакционный аппарат для нанесения покрытий из газовой фазы | 1981 |

|

SU992611A1 |

| Устройство для осаждения слоев из газовой фазы | 1979 |

|

SU905342A1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ПОКРЫТИЙ из ГАЗОВОЙФАЗЫ | 1971 |

|

SU290064A1 |

| СПОСОБ ХИМИЧЕСКОЙ ИНФИЛЬТРАЦИИ ИЗ ПАРОВОЙ ФАЗЫ МАТЕРИАЛА, СОСТОЯЩЕГО ИЗ УГЛЕРОДА И КРЕМНИЯ И/ИЛИ БОРА | 1996 |

|

RU2158251C2 |

I

Изобретение относится к технике получения металлических и неорганических материалов путем химического осаждения из газовой фазы. Оно может быть использовано в металлургии, электронике, радиотехнике и электротехнике при создании конструкций с покрытиями различного назначения и изготовления изделий из труднообрабатываемых материалов.

При осаждении из газовой фа-зы металлсодержащие соединения взаимодействуют с другими компонентами газовой смеси на нагретой поверхности подложки и образуют слой металла, интерметаллического соединения, окисла, карбида, силицида, нитрида или других соединений. Для осуществления этого процесса газовую смесь заданного состава пропускают над поверхностью подложки, нагретой до температуры осаждения требуемого материала.

Известно устройство для осаждения материалов из газовой фазы, состоящее из вертикально расположенной цилиндрической камеры, внутри которой размещены, обогреваемые нити (подложки), и съемных днищ, одно из которых (верхнее) имеет приспособление для крепления подложек. Газовая смесь вводится в реакционную камеру через отверстие в боковой стенке перпендикулярно осям подложек и выводится через отверстие в нижнем днище 1.

Недостатком данного устройства является неравномерное осаждение материала как по диаметру, так и по длине подложек. В частности, разнотолщинность осадки , получаемого на трубчатой подложке диаметром 20-22 мм, достигает по диаметру 80%, а по длине увеличивается на 20-30% на каждые 100 мм.

Наиболее близким к предложенному является устройство для осаждения материалов из газовой фазы, рабочий объем которого ограничен цилиндрическим корпусом и двумя съемными днищами, снабженными приспособлениями для вертикального закрепления съемных обогреваемых подложек, а также смесителями с каналами для подачи и вывода газовой смеси, расположенными концентрически относительно подложки 2.

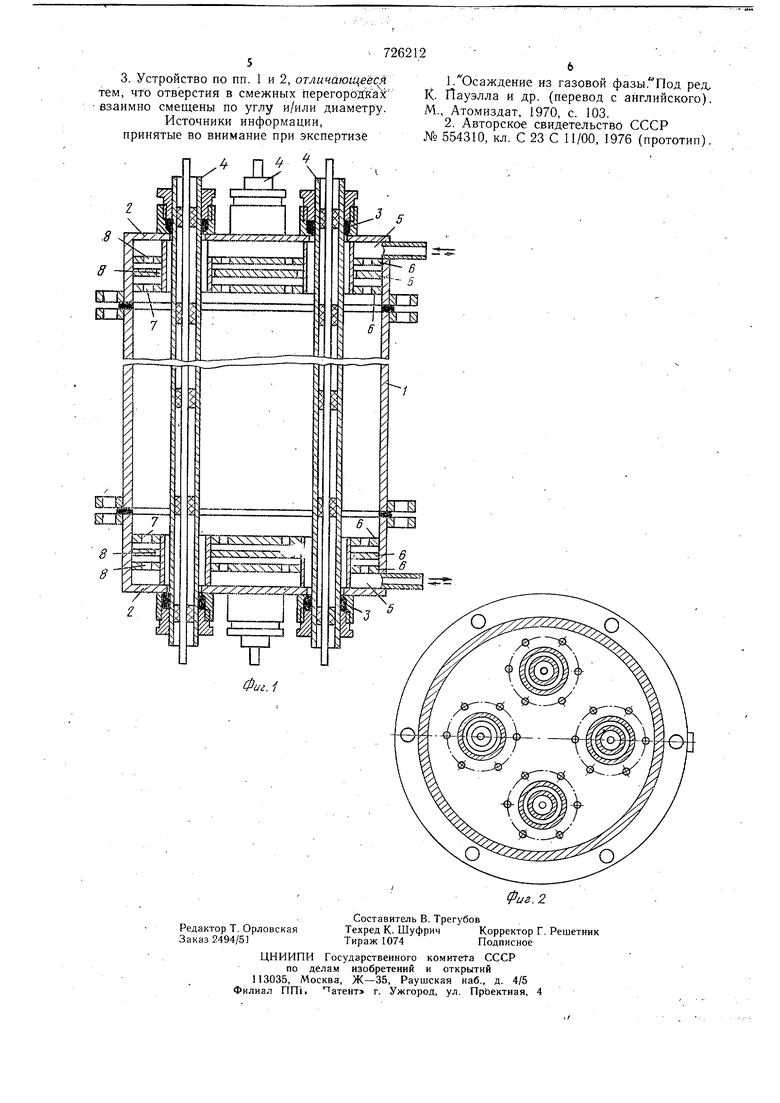

В этом устройстве газовая смесь движется в направлении оси подложки, обеспечивает равномерное осаждение материала как rro диаметру, так и по длине изделия при высокой эффективности процесса. Недостаток данного устройства заключается в том, предназначено для получения одного изделия. При массовом производстве изделий необходимо большое количество установок, одновременное обслуживание которых создает определеииые трудности. Кроме того, возрастает объем капитальных затрат. Увеличение количества подложек при том же конструктивном выполнении устройства сопровождается значительным ухудшением равномерности осаждаемого слоя. В частности, неравномерность осаждения по диаметру при использовании трубчаты-х подложек диаметром 20 мм достигает 60--ЮО. Цель изобретения - повышение равномерности осаждения материалов при одновременной обработке нескольких подложек. Поставленная цель достигается тем, что ОСИ смежных подложек расположены на расстоянии 2-4 их диаметров, а смесители снабжены перфорированными перегородками, суммарное проходное сечение которых в каждой последующей, в направлении рабо.чего объема, перегородке меньше, чем в предыдущей. Каналы для подачи и вывода газовой смесирасположены по окружности диаметром , составляющим 1,6-3,0 диаметра подложки, а отверстия в смежных перегородках взаимно смещены по углу и/кли диаметру. Предложенное устройство в двух вариантах выполнения представлено на фиг. 1 и 2. Устройство состоит из вертикально расположенного цилиндрического корпуса 1 и двух съемных днищ 2, снабженных приспособлениями 3 для вертикального закрепления нескольких съемных обогреваемых .подложек 4, причем последние равномерно расположены па сечению рабочего объема таким образом, чтобы расстояние между осями смежных подложек было равным 2-4 их диаметрам. Например, при наличии 3-6 подложек (фиг. 1), их равномерно распола- rarottio.окружности диаметром 0,5Ь-0,65 диаметра корпуса, равного 5-12 диаметрам подложки; при размещении одной подложки по оси корпуса остальные располагаются по шестиугольной решетке с шагом S, равным 2-4 диаметрам подложки при общем количестве подложек 1 +Д 6п, где п 1--г5(предпочтительно) -- число рядов подложек,Концентрически расположенных относительно центральной подложки: Диаметр корпуса в этом случае выбирается равным (0,,1) 5(1-f2n). В днищах также предусмотрены объемы 5 для смещения компонентов газовой смеси и перфорированные перегородки 6. Каналы 7 для ввода газовой смеси в рабочий объем И вывода продуктов реакции из него распо ложены концентриг|ески относительно оси каждой Подложки равномерно по окружности диаметром равным 1,6-3,0 диаметра подложки. Отверстия 8 в смежных перегородках взаимно смещены по углу и/или диаметру. При этом суммарное проходное сечение отверстий в перегородках и каналов уменьшается в направлении рабочего объема. Устройство работает следующим образом. В приспособлениях 3 закрепляют необходимое количество подложек 4. Через одно из днищ 2 напускают инертный газ. В среде инертного газа или водорода нагревают подложки до температуры осаждения с помощью нагревателей, расположенных -внутри подложек (не показаны), или прямым пропусканием электрического тока. После этого через верхнее днище в рабочий объем устройства подают газовую смесь заданного состава, а продукты реакции выводят через нижнее днище. По истечении определенного времени (обычно 50-80°/о общей продолжительности процесса)направление движения газовой смеси изменяют на обратное, т. е. вводят ее через нижнее днище и выводят про-дукты реакции через верхнее. Равномерность покрытия может быть повышена за счет положительного градиента температуры подложки по длине, компенсирующего снижение скорости осаждения при обеднении газовой смеси по основным реагентаь. Предложенное устройство обеспечивает одновременное получение нескольких десятков изделий (до 9 шт.) в едином технологическом цикле при высокой равномерности осаждения (неравномерность покрытий не превьнпает 10% при длине изделий 360 мм) и эффективном использовании исходных реагентов (50--70%), что позволяет повысить произвбдительность труда, сэкономить используемые дорогостоящие материалы и улучшить качество получаемых, изделий. Формула изобретения 1.Устройство для осаждения яагериалов из газовой фазы, рабочий объем которого ограничен цилиндрическим корпусом и двумя съемными днищами, снабженными приспособлениями для вертикального закрепления съемных обогреваемых подложек, а так.же смесителями с каналами для подачи и вывода газовой смеси, расположенными концентрически относительно подложки, огли 1ающееся тем, что, с целью повыщения равномерности осаждения материалов при одновременной обработке нескольких подложек, оси смежных подложек расположены на расстоянии 2-4 их диаметров, а смесители снабжены перфорированными перегородками, суммарное проходное сечение которых в каждой последующей, в направ-, лении рабочего объема, меньше, чем в предыдущей. 2.Устройство по п. 1, отличающееся тем, что каналы расположены по окружности диаметром 1,6-3,0 диаметра подложки.

Авторы

Даты

1980-04-05—Публикация

1976-07-09—Подача