Изобретение относится к черной металлургии, а именно к изготовлению слитков из стали преимущественно с нормируемым содержанием серы, и может быть использовано на металлургических заводах.

Известен способ производства слитков, включающий установку в изложницу эксцентрично ее вертикальной оси металлического стержня, заливку металла по оси изложницы, после окончания которой металлический стержень перемещают до совпадения с этой осью (см. патент РФ №2051768, МПК B22D 7/00, B22D 27/04, 1996 г.).

К недостаткам известного способа следует отнести трудность его технологического и конструктивного исполнения при крупносерийном производстве слитков сифонной заливкой металла, когда на одном поддоне располагается от четырех и более слитков. При этом материал стержня должен по своему химическому составу соответствовать разливаемой марке стали, что при широкой номенклатуре и сложности сортамента практически невозможно осуществить. Кроме того, при использовании данного способа достигается лишь инокулирующее воздействие на жидкий металл, что слабо влияет на морфологию и распределение в слитке сульфидных и оксидных неметаллических включений (НМВ), особенно при нормируемом содержании серы в стали (S=0,02...0,04%).

Известен способ изготовления слитков, преимущественно крупногабаритных, и устройство для его осуществления (см. патент РФ №2022687 МПК B22D 7/12, 1994 г.). Способ включает в себя введение шлакообразующей смеси на дно изложницы, модифицирование и инокулирование стали после заливки металла в изложницу, причем инокулирование производят отходами абразивной зачистки жаропрочной стали, а модифицирование силикокальцием. Устройство для изготовления слитков по данному способу содержит изложницу, размещенную в ней штангу с капсулой, которая закреплена на конце штанги. Капсула снабжена дополнительным наружным корпусом, стенки которого выполнены из легкоплавкого металла. Внутренний объем капсулы заполнен отходами жаропрочной стали, а между стенками внутреннего и внешнего корпусов весь свободный объем заполнен порошкообразным силикокальцием.

По своей технической сущности известное изобретение по патенту РФ №2022687 является наиболее близким к заявляемому и принято за прототип.

К недостаткам известного способа относится трудность погружения капсулы в изложницу после заливки в нее жидкого металла вследствие его высокой вязкости и выталкивающей силы, а также затягивание внутрь слитка шлакообразующей смеси, находящейся на поверхности металла в прибыли, и его охлаждение. Все вышеперечисленное снижает эффективность комплексного воздействия на макроструктуру слитка и приводит к образованию дефектов в заготовках из них, выявляемых впоследствии ультразвуковым контролем (УЗК).

Целью предлагаемого изобретения является снижение физической и химической неоднородности слитков.

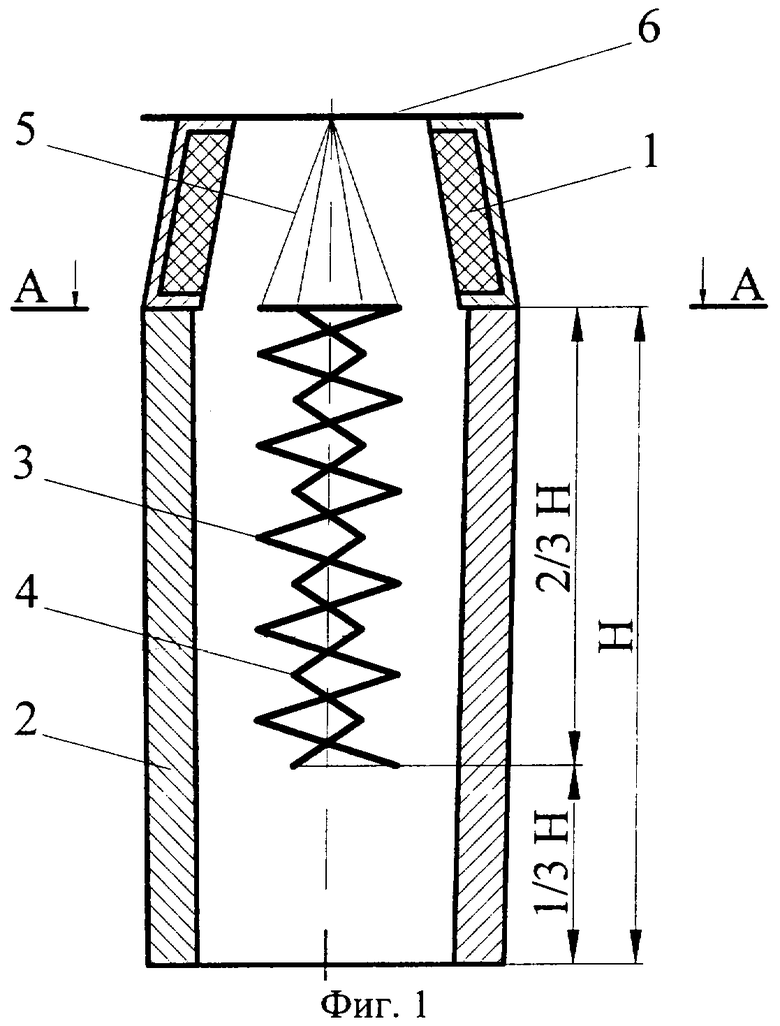

Для достижения поставленной цели в способе изготовления слитков, включающем введение шлакообразующей смеси на дно изложницы, заливку в нее расплава, его модифицирование активной и инокулирование инактивной порошкообразными добавками, согласно изобретению в изложницу перед заливкой расплава вводят порошковую проволоку в форме двух и более соосных спиралей, первая из которых заполнена инактивной, а остальные активной добавками. В устройстве для изготовления слитков, содержащем прибыльную надставку и изложницу с размещенными в ней порошкообразными модифицирующей и инокулирующей добавками в металлической оболочке, согласно изобретению оболочка выполнена в форме двух и более соосных спиралей, верхний торец которых закреплен на уровне стыка прибыльной надставки и изложницы, а нижний свободный торец размещен на расстоянии, равном 2/3 высоты тела слитка, причем диаметр первой спирали составляет половину приведенного диаметра слитка.

Сущность заявляемого технического решения заключается в создании в затвердевающем металле условий, при которых интенсифицируется выделение первичных и вторичных НМВ. Часть из них служит центрами кристаллизации, а другая часть за счет барботажа расплава парами активной добавки поглощается шлакообразующей смесью и удаляется в прибыль. При этом в значительной степени подавляется образование при дальнейшей обработке твердого металла третичных и четвертичных включений, наиболее отрицательно влияющих на физическую однородность слитка. Кроме того, инокулирование металла порошковой проволокой с инактивной добавкой значительно снижает его химическую неоднородность.

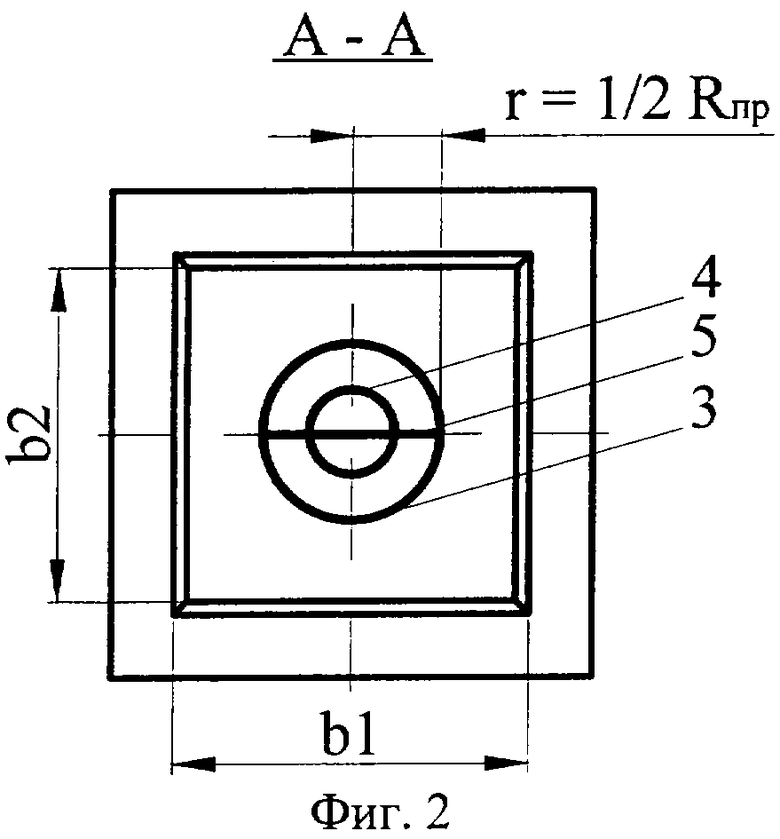

Предлагаемое техническое решение поясняется чертежами. На фиг.1 изображен общий вид устройства для изготовления слитков. На фиг.2 показан вид со стороны разреза по стыку прибыльной надставки и изложницы. Устройство содержит прибыльную надставку 1 и изложницу 2 с размещенными в ней соосными спиралями 3 и 4, верхний торец которых с помощью алюминиевой проволоки 5 и поперечной планки 6 подвешен на уровне стыка надставки и изложницы. Нижний свободный торец спиралей 3 и 4 размещен на расстоянии, равном 2/3 высоты тела слитка. Диаметр первой спирали, заполненной инактивной порошкообразной добавкой, выполнен равным половине приведенного диаметра слитка. Спираль или спирали, заполненные активной добавкой, расположены относительно первой с некоторым шагом, обеспечивающим их равномерное растворение.

Закрепление верхнего торца спиралей на уровне стыка прибыльной надставки и изложницы обеспечивает эффективную работу прибыли слитка. Размещение нижнего свободного торца спиралей на расстоянии, равном 2/3 высоты тела слитка, дает возможность полностью расплавиться шлакообразующей смеси к моменту начала взаимодействия жидкого металла с порошковой проволокой. Данное обстоятельство увеличивает усвоение активной добавки и эффективность ее модифицирующего действия. Выполнение первой из спиралей с диаметром, равным половине приведенного диаметра слитка, позволяет снизить за счет инокулирования интенсивность конвективных потоков в слитке и тем самым выровнять разницу между предельной скоростью подпитки тела слитка и скоростью вертикального затвердевания, что значительно снижает вероятность образования дефектов усадочного происхождения, особенно при отливке слитков сифоном.

Заявляемое техническое решение было реализовано следующим образом.

Сталь марки СК45 с химическим составом, мас.%: С=0,46; Mn=0,62; Si=0,24; P=0,010; S=0,032; Cu=0,19; Al=0,032, разливали сифоном в уширенные кверху изложницы с прибыльными надставками. Параметры отливаемых слитков: высота тела 1950 мм; сечение вверху 712×712 мм; сечение внизу 600×600 мм; приведенный диаметр 660 мм; масса тела слитка 5,7 т; масса прибыльной части 1,0 т. На каждом поддоне располагалось по 4 слитка. Всего с плавки отливалось 5 поддонов (сифонов). После передачи состава в разливочный пролет ЭСПЦ на дно изложниц в бумажных мешках вводилась перлито-графитовая смесь в количестве 1,5 кг/т. Затем на поперечной планке, расположенной на верхнем торце прибыльной надставки, с помощью алюминиевой проволоки в изложнице подвешивались две спирали из порошковой проволоки. Причем их верхний торец находился на уровне стыка прибыльной надставки и изложницы, а нижний торец - на расстоянии 1300 мм от верхнего.

Первая спираль имела диаметр 330 мм и содержала 55 витков с обожженным доломитом, расход которого составлял (с учетом коэффициента заполнения 120 г/м) 1 кг/т жидкого металла. Вторая спираль имела диаметр 100 мм и содержала 50 витков с силикокальцием СК30, расход которого составлял (с учетом коэффициента заполнения 210 г/м) 0,5 кг/т. Расход доломита и силикокальция рассчитывался исходя из содержания в ковшевой пробе алюминия и серы, а также с учетом диаграммы состояния системы СаО+(MgO, MnO)-SiO2-Al2О3. Выдержка состава в разливочном пролете после отливки последнего сифона осуществлялась в течение 45 минут. После чего состав со слитками подавали в стрипперное отделение.

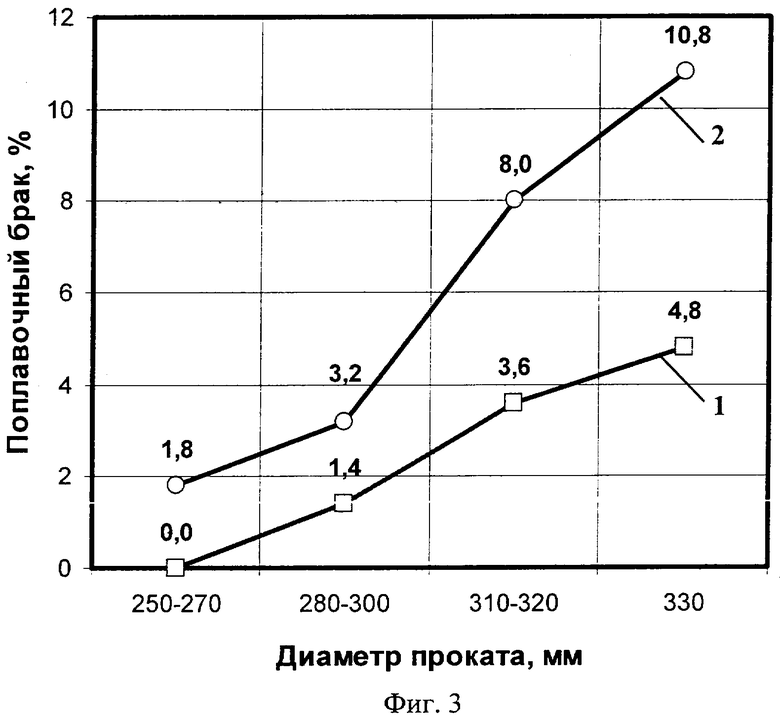

Слитки прокатывались на сортовые заготовки диаметром 250...330 мм с последующим ультразвуковым контролем (УЗК). На фиг.3 представлен поплавочный брак штанг в литере «А» (подприбыльная часть), изготовленных по предлагаемому (1) и известному (2) способам. Из диаграммы на фиг.3 видно, что использование предлагаемого способа позволяет значительно снизить (в 2 раза) отбраковку сортового проката из стали с нормируемым содержанием серы по осевым дефектам, выявляемым УЗК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2022687C1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| Устройство для получения слитков | 1990 |

|

SU1740120A1 |

| Устройство для отливки слитков | 1984 |

|

SU1369859A1 |

| Способ получения слитков | 1987 |

|

SU1470432A2 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 2005 |

|

RU2285579C1 |

| УТЕПЛЯЮЩАЯ НАДСТАВКА ДЛЯ ПРИБЫЛЬНОЙ ЧАСТИ СЛИТКА | 2007 |

|

RU2368455C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2013 |

|

RU2542036C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ И ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ И СТАЛЕРАЗЛИВОЧНОМ КОВШАХ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2308350C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА И ПОКОВОК | 2005 |

|

RU2280083C1 |

Изобретение относится к черной металлургии. На дно изложницы помещают шлакообразующую смесь. Перед заливкой расплава в изложницу вводят порошковую проволоку в форме двух и более соосных спиралей. Одна из спиралей заполнена инокулирующей добавкой, а остальные - модифицирующей добавкой. Диаметр спирали с инокулирующей добавкой составляет половину приведенного диаметра слитка, что позволяет снизить интенсивность конвективных потоков в слитке. Верхний торец спиралей закреплен на уровне стыка прибыльной надставки и изложницы. Нижний свободный торец спиралей размещен на расстоянии, равном 2/3 высоты тела слитка, что дает возможность шлакообразующей смеси полностью расплавиться к моменту начала взаимодействия жидкого металла с порошковой проволокой. Достигается снижение физической и химической неоднородности слитков. 2 н.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2022687C1 |

| RU 96117605 A, 10.04.1998 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2183530C1 |

| RU 2004109417 A, 10.09.2005 | |||

| Аппарат для выращивания микроорганизмов | 1980 |

|

SU939541A1 |

Авторы

Даты

2007-11-27—Публикация

2006-08-02—Подача