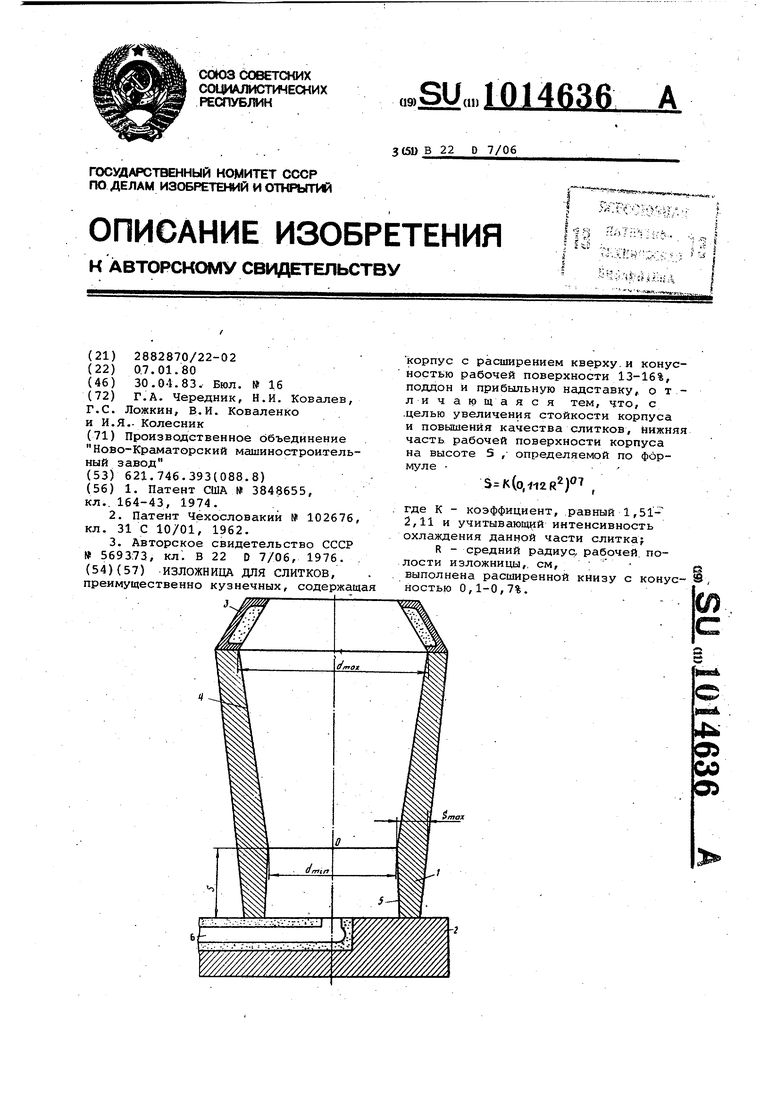

Изобретение относится к литейно му производству, в частности к разливке металлов в изложницы. Известны.конструкции изложниц для отливки слитков спокойной стали преимущественно кузнечных, у которы корпус выполнен, с расширением кверху Cij. Недостатком таких конструкций является образование осевой усадочной пористости в отливаемых слитках из-за того, что не обеспечены условия для направленного затвердевания металла снизу вверх. Указанная пористость зачастую обуславливает дефекты изделий. Известна изложница для отливки слитков, содержаицая корпус, расширенный кверху, поддон и прибыльную надставку. Нижняя часть рабочей поверхности корпуса выполнена без конусности дл регулирования объема рабпчей полост установкой нижнего вкладыша на раз.ной высоте с помощью колец-прокладок 2. Радикальными мерами борьбы с усадочными дефектами слитков являют ся повышение конусности рабочих поверхностей изложницы и понижение сооотношения Н/Д.. Наиболее близкой к предлагаемой является изложница-для слитков, пре имущественно кузНечных, содержащая корпус с раоиирением,кверху и конус ностью рабочей поверхности 13-1б% поддон и прибыльную надставку З. По сравнению е f 1J и 2 в из вестной изложнице происходит направ ленное затвердевание металла снизу вверх за счет того, что корпус изложнйцы выполнен с соотношением высоты к среднему внутреннему диаметру равным 1,0-1,3 и с кoнycнpctью его рабочей поверхности 13-16%. Однако именно такое исполнение приводит к снижению качества получаемых слитков в связи с развитием грубой внеосевой неоднородности усов в результате увеличения времени кристаллизации вследствие значительного увеличения диаметра слитка в верхней части и снижению технологичности из-за снижения пропускной способности разливочных участков вследствие увеличения времени затвердевания каждого слитка; увеличенного времени нагрева слитков перед обработкой пластической деформацией, поскольку высота слитка соизмерима сего диаметром; повышенного расхода металла на обрезь в связи с увеличенными параметрами прибыльной части слитка; увеличения .отходов на окалину из-за более про должительной выдержки слитков в нагревательйой пени возникновения дополнительной операции обкатки слитка под захват манипулятора, так как при необходимости захвата за нижнюю часть слитка с конусностью 13-16% не;избежны перекосы и выскальзывание слитка, и низкой универсальности слитков, поскольку малое соотношение Н/Д (1,0-1,3 и увеличенная конусность ограничивают их область использования. Общепринятым является соотношение Н/Д « 1,6-2,3. Недостатком изложниц с расширением кверху является также низкая стойкость рабочей поверхности нижней части корпуса. Для известной изложницы этот недостаток проявляется в наибольшей мере в результате увеличенной конусности рабочих поверхностей, создающей условия для более продолжительного контакта слитка с рабочей поверхностью нижней части корпуса во время его ,усадкии перемещения вниз. Цель изобретения - увеличение стойкости корпуса и повышение качества слитков. Указанная цель достигается тем, что визложнице для слитков, преимущественно кузнечных, содержащей корпус с расширением кверху и конусностью -рабочей поверхности 13-16%, поддон и прибыльную надставку, нижJ няя часть рабочей поверхности корпусана высоте S , определяемойпо формуле 5 K(0,, где К - коэффициент, равный 1,52,11, учитывающий интенсивность охлаждения данной части слитка; R - средний радиус рабочей полости изложницы, см, выполнена расширенной книзу с конусностью 0,1-0,7%. На чертеже изображена изложница, разрез. Изложница содержит корпус 1, установленный на поддон 2,и прибыльную надставку Э. Верхняя часть корпуса 1 выполнена с расширением кверху с конусностью рабочей поверхности 4 равной 13-16%. Нижняя часть рабочей поверхности 5 корпуса 1 в пределах зоны донного затвердевания слитка выполнена с уширением книзу с конусностью 0,1-0,7%. В поддоне 2 выполнен сифонный ход 6.. В процессе работы заполнение полости изложницы жидким металлом производят ч:ерез сифонный ход 6. Не и.сключен вариант заполнения изложницы жидким металлом сверху. Затвердевание залитого в изложницу металла происходит с двух фронтов одновременно: вертикального, берущего нанало от поддона 2, и горизонтального, исходящего от стенок корпуса 1. Замыкание вертикального и горизонтального фронтов затвердевания металла в изложнице происходит в то ке О одновременно, поскольку высот уширения нижней части рабочей поверхности 5 корпуса 1 выполнена в пределах зоны донного затвердевания слитка. Выполнение высоты уширения ни кней части рабочейповерхности 5 корпуса 1 большей высоты зоны донно го затвердев-ания слитка не рекомендуется, поскольку в этом случае не произойдет одновременного замыкания вертикального и горизонтального фронтов затвердевания слитка. В области пережима, т.е. наименьшего ; внутреннего диаметра корпуса, произойдет замыкание только одного горизонтального фронта, который пер кроет нижележа1дему объему жидкого металла возможность подпитки. В результате образую;гся усадочные раковины и пористость. Выполнение высоты уширения нижне .части рабочей поверхности 5 корпуса 1 менее О,4 диаметра полости не рекомендуется, так как при этом уменьшение высоты не увеличивает положительный эффект (качество полу чаемых слитков и долговечность изложницы . Высота зоны донного затвердеваЛИЯ слитка зависит от охлаждающей способности поддона и для стали мож определяться по уравнениям: S 1, s: l,75trO Sf 1,83tO 2,114; где S - высота зоны донного затвердевания слитка, полученная на массивном чугу ном поддон.е, см; 5„ - то же, на массивном подд не с заливкой расплавлен ным свинцом неплотностей контакта,, см; Sj - то же, на водоохлаждаемом поддоне, см; S, - то же, на водоохлаждаемо поддоне с заливкой распл ленным свинцом неплотное тей контакта, см; i 1,51, 1,75, 1,83, 2,11 коэффициенты ХК); «С - время затвердевания, мин О,-7 - показатель степени Одновременное за1«икание вертикального и горизонтального фронтов свидетельствует о полном затвердевании слитка в нижней части. Поэто му время.затвердевания можно опред лить, пользуясь уравнением В.М. Тагеевао1 0,112 R-,, где R - средний радиус рабочей полости изложницы, см; 0,112 - К9эффициент. Выполнение уширения книзу с конусностью рабочей поверхности 5. корпуса 1 равной 0,1-0,7% позволяет при одинаковом весе слитка увеличить пределы соотношения его высоты к среднему диаметру, обеспечивая при этом все условия для направленного затвердевания слитка снизу вверх, которое является наиболее важным для повышения качества получаемых слитков; повысить стойкость рабоче, поверхности в нижней части корпуса благодаря тому, что в: этой части корпуса со слитком образ1 ется увели чивающийся по мере усадки слитка зазор в результате; уширения книзу (зазор смягчает термическое воздействие горячего слитка по корпусу), и исключить дополнительную операцию обкатки слитка под захват манипулятора за счет того, что получаемое на нем уширение книзу с конусностью 0,1-0,7% является наиболее благоприятным для захвата слитка без -его выскальзывания. Уширение предлагаемой изложницы .книзу на 0,1-0,7% не является препятствием для свободного извлечения слитка после окончания его затвердения, поскольку между стенками, корпуса и слитком образуется суммарный зазор не менее 2,5% от усадки слитка и теплового расширения изложницы. В случае полного охлаждения слитка его линейная усадка по диаметру составляет 5,8-6,1%. . Так, например, при отливке крупного слитка в изложнице, имеющей внутренний диагдатр нижнего -торца равньй 200 см, с использованием водрохлаждаемого поддона с заливкой расплав.ленным свинцом неплотностей контакта область пережима может быть удалена от поддона на максимальную высоту, ранную 1,43 диаметра слитка, при которой он будет меньшим иа 1% от внутреннего диаметра нижнего торца корпуса. Это является достаточным . для свободного извлечения слитка, поскольку при лрохождении нижнего торца слитка через наименьший внутренний диаметр изложницы зазор будет составлять ие менее 1,5%, а при полном остывании слитка 4,8-5,1%. Конусность нижней -части рабочей поверхности 5 корпуса 1 более 0,7% не рекомендуется, так как ухудшаются условия извлечения слитков. При конусности менее 0,1% снизится стойкость рабочей поверхности 5 в нижней части корпуса 1.

В момент одновременного замыкания вертикального и горизонтального фронтов затвердения слитка по его вертикальной оси содержится клин жидкого металла, вершина которого находится в точке О, а основание в зоне верхнего торца слитка. В процессе дальнейшего затвердевания слитка клин уменьшается с одновременным перемещением. Ему способствуют конусность рабочей поверхности 13-16% и утолщение 5, стенки корпуса 1 в зоне cimirt которое уменьшается по мере приближения к верхнему торцу корпуса 1.

Слитки, полученные в предлагаемой изложнице, обладают повышенным качеством и технологичностью в результате уменьшения внеосевой неоднородности, так как уменьшение dnio

позволяет уменьшить ликвации приме- сей; уменьшения времени нагрео-ч слитков в печах перед их обработкой пластической деформацией на 5-6%; уменьшения отходов на окалину и обрезь на 1,5% и исключения дополнительной операции обкатки слитка под захват манипулятора .

Изобретение обеспечивает возможность изготовления слитков в пределах общепринятого соотношения Н/Д и повышение стойкости нижней части рабочей поверхностикорпуса не менее чем на 2,5%.

Внедрение предлагаемой изложницы повысит выход годного по слиткам на 1,5%. Общий экономический эффект составит не менее 0,7 р, на каждой тонне слитков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Устройство для отливки полых слитков | 1986 |

|

SU1388189A1 |

| Изложница для слитков | 1977 |

|

SU728982A1 |

| Способ изготовления стальных слитков | 1977 |

|

SU789210A1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

| Устройство для отливки слитков | 1985 |

|

SU1393525A1 |

| ИЗЛОЖНИЦА ДЛЯ СТАЛЬНОГО СЛИТКА | 2011 |

|

RU2450889C1 |

| Изложница для отливки слитков | 1978 |

|

SU727321A1 |

| Изложница для слитков | 1976 |

|

SU692674A1 |

ИЗЛОЖНИЦА ДЛЯ СЛИТКОВ, преимущественно кузнечных, содержащая корпус С расширением кверху.и конусностью рабочей поверхности 13-16%, поддон и прибыльную надставку,, отличающаяся тем, что, с .целью увеличения стойкости корпуса и повышения качества слитков. Нижняя часть рабочей поверхности корпуса на высоте S ,- определяемой по формуле 3-K(o,mRT , где К - коэффициент, равный 1,512,11 и учитывающий интенсивность охлаждения данной части слитка; R - средний радиус, рабочей, полости изложницы,, см, ; выполнена расширенной книзу с конусностью 0,1-0,7%. Отох и mif 4 00 а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3848655, кл. | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-04-30—Публикация

1980-01-07—Подача