Изобретение относится к сварке стыковых соединений многослойных тонкостенных конструкций из сталей и титановых сплавов.

Известен ОСТ 92-1021-81. ELR621/721/052 9083/74 «Соединения сварные. Типы и конструкция», в котором приведена конструкция стыкового соединения С89. Данный тип сварного соединения применяется при сварке сборочных единиц из сталей в инертном газе неплавящимся электродом без присадки, в инертном газе неплавящимся электродом с присадкой, электронно-лучевой сваркой толщиной от 0,5 до 4 мм.

Недостатками типа соединения С89 являются:

- ограниченные технологические возможности - допускается применять для сварки стальных деталей;

- параметры подготовки кромок в ОСТе заданы в широком диапазоне, при выборе значений параметров в широком диапазоне возможны неблагоприятные сочетания ширины и высоты присадочного бурта, которые приведут к дефектам сварного шва, например, непровар шва;

- электронно-лучевая сварка выполняется без выступающего присадочного выступа, что приводит, как правило, к занижению сварного шва и снижению его прочности.

Известен способ изготовления полой лопатки компонента статора или ротора (патент №2268130, МПК В23Р 15/04, В23K 26/30, опубл. 10.06.2005.)

Способ изготовления полой лопатки предназначен для компонента статора или компонента ротора и имеющей по меньшей мере один несущий элемент жесткости, расположенный между двумя противоположными боковыми стенками лопатки и соединенный с ними. Несущий элемент жесткости соединяют по меньшей мере с одной стенкой лопатки снаружи лазерной сваркой таким образом, что соединенные между собой участки несущего элемента жесткости и стенки лопатки образуют соединение Т-образной формы.

Несущий элемент жесткости имеет форму пластины и располагается по существу перпендикулярно средней плоскости лопатки.

Край пластины, образующей несущий элемент жесткости, соединяют со стенкой лопатки.

Сначала изготавливают полую лопатку, после чего внутрь лопатки вставляют несущий элемент жесткости, который затем прочно приваривают к стенке лопатки.

Недостатками данного способа являются:

- смещение свариваемых кромок по высоте, что обусловлено выполнением несущего элемента жесткости в виде пластины;

- сложность удержания сварочной ванны по центру элемента жесткости, при малейшем смещении сварочной дуги от центра пластины в сторону одной из сварочных кромок свариваемой детали произойдет вытекание сварочной ванны и образование прожогов;

- сварной шов имеет занижение (представлено на фиг. 2 патента №2268130), вызванное перетеканием части расплавленного металла в корневую часть сварного шва для формирования плавных переходов между элементом жесткости и стенками лопатки Т-образного соединения.

Общими признаками аналога и заявленного изобретения являются:

- установка ребра жесткости в зоне сварного стыкового соединения;

- соединение сваркой ребра жесткости с деталями

Наиболее близким по технической сущности и достигаемому результату к изобретению относится аналог - патент SU 1159741, МПК В23K 33/00, опубл. 07.06.1985 г., принятый за прототип - способ изготовления сварных стыковых соединений, при котором на соединяемых трубах выполняют разделку стыковых кромок под острым углом к продольной оси труб, выполняя наружный конус, при этом на торце трубы может быть выполнено притупление, величина которого не превышает 0,2 толщины стенки трубы, а затем осуществляют сборку и сварку на оставшейся подкладке, содержащей присадочный выступ, выполненный в виде равнотрапециевидного кольца, который расположен между стыкуемыми кромками. Меньшее основание присадочного выступа совмещают с наружной поверхностью подкладки или выполняют за одно целое с подкладкой.

Недостатками данного способа являются:

- высокая трудоемкость процесса изготовления трапецеидального кольцевого присадочного выступа за одно целое с остающейся подкладкой, обусловленная сложной геометрической формой;

- высокая трудоемкость процесса подготовки свариваемых кромок стыкуемых деталей из-за необходимости выполнения на них скоса с углом, соответствующим углу скоса трапецеидального кольцевого присадочного выступа для образования конической поверхности;

- неточная сборка конструкции под сварку в виде клиновидных зазоров из-за возможных отклонений фактических значений углов присадочного выступа и скоса свариваемых кромок, что приводит к снижению качества сварного шва в виде несплавления свариваемых кромок;

- способ относится к сварке, преимущественно, стыковых кольцевых швов труб.

Общими признаками прототипа и изобретения являются:

- присадочный бурт выполнен за одно целое с подкладкой;

- сварку стыка осуществляют по центру присадочного выступа с полным проплавлением присадочного выступа и свариваемых кромок.

Задачами изобретения являются:

- повышение технологичности способа, обеспечивающего качественные сварные швы с полным проплавлением свариваемых кромок;

- повышение качества сварки;

- снижение затрат на осуществление способа.

При решении поставленной задачи достигаются следующие технические результаты:

- повышение технологичности способа изготовления остающейся подкладки;

- упрощение процесса сборки конструкции под сварку;

- повышение точности сборки под сварку;

- повышение качества сварки, прочности сварного соединения (за счет повышения точности сборки, обеспечения полного проплавления свариваемых кромок).

Технический результат достигается тем, что в способе изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей, при котором изготавливают подкладку за одно целое с присадочным выступом, выполняют разделку кромок на деталях под сварку, располагают присадочный выступ между свариваемыми кромками, сварку выполняют по центру присадочного выступа с полным его расплавлением и сплавлением свариваемых кромок на всю толщину, согласно заявленному изобретению изготавливают ребро жесткости в форме двутавра, а присадочный выступ выполняют прямоугольной формы по центру на его полках, при этом полки выполняют функцию подкладки, а расстояние между наружными поверхностями полок равно расстоянию между внутренними поверхностями свариваемых листов звукопоглощающих панелей, выполняют сборку путем установки ребра жесткости между стыкуемыми панелями с обеспечением упора свариваемых кромок в присадочный выступ, при этом присадочный выступ выполняют шириной, определяемой из условия обеспечения полного его расплавления и сплавления свариваемых кромок на всю толщину, и высотой, превышающей толщину свариваемых кромок на величину А, определяемую по формуле:

A=b+g*1,5+0,3,

где b - плоскостность свариваемых кромок, мм;

g - минимальное значение требуемого усиления сварного шва, мм.

При сборке свариваемых деталей - звукопоглощающих панелей ребро жесткости выравнивает свариваемые кромки по высоте, а присадочный выступ прямоугольной формы обеспечивает параллельность панелей вдоль стыка и расположение ребра жесткости по оси симметрии плоскости стыка панелей, что обеспечивает в результате точность сборки. Превышение выступа на величину А над поверхностью свариваемых кромок обеспечивает усиление сварного шва.

Заявленный способ в своей новой совокупности и взаимосвязи признаков по сравнению с прототипом позволяет:

- снизить трудоемкость изготовления подкладки с присадочным буртом;

- снизить трудоемкость сборки;

- повысить точность сборки деталей под сварку, повысить качество сварного шва и прочность сварного соединения;

- сваривать продольные и кольцевые соединения.

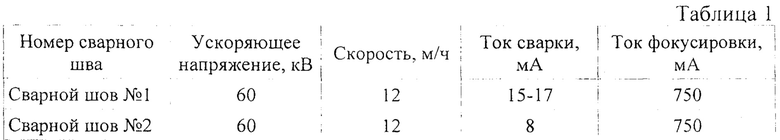

На фиг. 1 представлен вид сборки сварного стыкового соединения звукопоглощающих панелей.

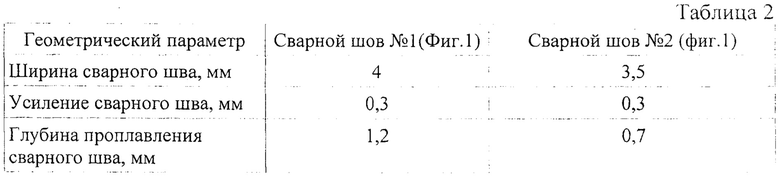

На фиг. 2 - представлен вид сварного соединения после сварки звукопоглощающих панелей.

Способ осуществляется следующим образом.

Осуществляли сварку звукопоглощающих панелей (ЗПК) 1 и 2 из титанового сплава ОТ4. Толщина свариваемых кромок: наружного листа 3 (наружная обшивка панелей ЗПК) - 1 мм, внутреннего листа 4 (внутренняя обшивка панелей ЗПК) - 0,5 мм. Расстояние между внутренними поверхностями свариваемых листов 3 и 4 звукопоглощающих панелей 1 и 2 составляет 20,3 мм. Изготовили ребро жесткости 5 в форме двутавра с прямоугольными присадочными выступами 6 по центру на его полках 7. Присадочный выступ 6 выполнили шириной 1 мм и высотой, превышающей толщину свариваемых кромок листов 3 и 4 панелей ЗПК на величину А, определяемую по формуле:

A=b+g*1,5+0,3, где

b - плоскостность свариваемых кромок = 0,1 мм;

g - минимальное значение требуемого усиления сварного шва = 0,2 мм.

A=b+g*1,5+0,3=0,1+0,2*1,5+0,3-0,7 мм.

Расстояние между наружными поверхностями полок 7 равно расстоянию между внутренними поверхностями свариваемых листов 3 и 4 звукопоглощающих панелей 1 и 2 - 20,3 мм.

Выполнили разделку свариваемых кромок листов 3 и 4 в составе звукопоглощающих панелей 1 и 2. Осуществили сборку свариваемых панелей 1 и 2 следующим образом: установили ребро жесткости 5 между свариваемыми кромками листов 3 и 4 панелей 1 и 2, располагая их на наружной поверхности полок 7 до упора свариваемых кромок листов 3 и 4 в присадочные выступы 6. В результате сборки звукопоглощающих панелей 1 и 2 ребро жесткости 5 выравнивает свариваемые кромки листов 3 и 4 по высоте, а присадочный выступ 6 служит направляющим элементом, вплотную прижимается к сварочным кромкам и обеспечивает тем самым параллельность панелей 1 и 2 вдоль стыка и расположение ребра жесткости 5 по оси симметрии плоскости стыка панелей, что в результате гарантирует точность сборки.

Учитывая превышение бурта 6 над поверхностью свариваемых кромок листов 3 и 4 на величину 0,7 мм, а также толщину листов 3-1,0 мм, листов 4-0,5 мм, высоту присадочных выступов 6 выполняли соответственно 1,7 мм и 1,2 мм.

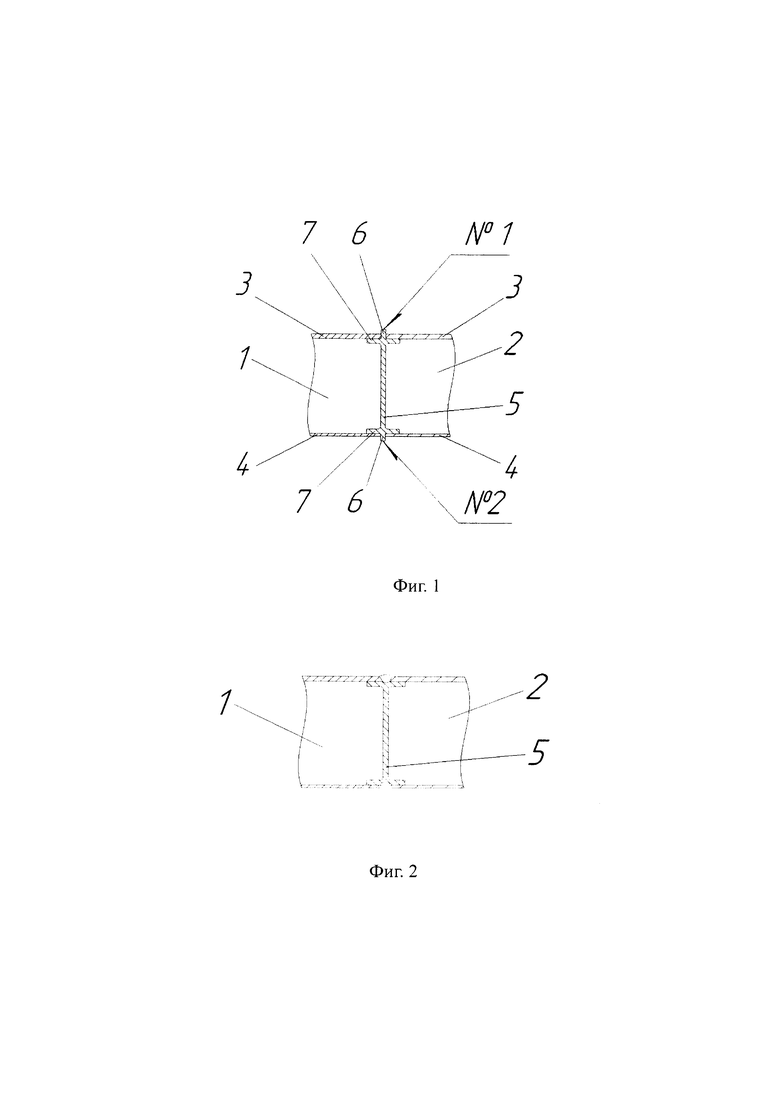

Превышение бурта 6 на величину А=0,7 мм над поверхностью свариваемых кромок обеспечивает усиление сварного шва. Электроннолучевую сварку выполняли по центру бурта 6 с полным его расплавлением и сплавлением свариваемых кромок на всю толщину. Режимы сварки приведены в таблице 1. В результате сварки получены качественные сварные швы №1 и №2 и прочные сварные соединения (фиг. 1). Размеры приведены в таблице 2.

Заявленный способ по сравнению с прототипом более технологичен, простой в осуществлении, обеспечивает точность сборки с плотным прилеганием свариваемых деталей к подкладкам и присадочному выступу, качество сварки и надежность сварных соединений с минимальными трудовыми и экономическими затратами, возможность сваривать продольные и кольцевые стыковые соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подкладка для электронно-лучевой сварки | 1987 |

|

SU1496959A1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| Способ изготовления сварных стыковых соединений | 1984 |

|

SU1159741A1 |

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| Конструкция сварного соединения балок | 1978 |

|

SU863224A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ОБЕЧАЕК | 2014 |

|

RU2570249C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ СВАРКИ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

RU1541902C |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

Изобретение относится к способу изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей из сталей и титановых сплавов. Изготавливают подкладку за одно целое с присадочным выступом. Подкладку выполняют в виде полок ребра жесткости в форме двутавра. Выполняют разделку кромок на деталях под сварку. Сборку осуществляют путем установки ребра жесткости между стыкуемыми панелями с обеспечением упора свариваемых кромок в присадочный выступ, который выполняют прямоугольной формы по центру на его полках. Сварку выполняют по центру присадочного выступа с полным его расплавлением и сплавлением свариваемых кромок на всю толщину. Расстояние между наружными поверхностями полок равно расстоянию между внутренними поверхностями свариваемых листов звукопоглощающих панелей. Присадочный выступ выполняют шириной, определяемой из условия обеспечения полного его расплавления и сплавления свариваемых кромок на всю толщину, и высотой, превышающей толщину свариваемых кромок на величину А, определяемую по формуле: A=b+g⋅1,5+0,3, где b - плоскостность свариваемых кромок, мм, g - минимальное значение требуемого усиления сварного шва, мм. Достигаемый технический результат: повышение технологичности способа сварки, повышение точности сборки конструкции под сварку, качества сварки и прочности сварного соединения. 2 ил., 2 табл.

Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей, при котором изготавливают подкладку за одно целое с присадочным выступом, выполняют разделку кромок на деталях под сварку, располагают присадочный выступ между свариваемыми кромками, сварку выполняют по центру присадочного выступа с полным его расплавлением и сплавлением свариваемых кромок на всю толщину, отличающийся тем, что изготавливают ребро жесткости в форме двутавра, а присадочный выступ выполняют прямоугольной формы по центру на его полках, при этом полки выполняют функцию подкладки, а расстояние между наружными поверхностями полок равно расстоянию между внутренними поверхностями свариваемых листов звукопоглощающих панелей, выполняют сборку путем установки ребра жесткости между стыкуемыми панелями с обеспечением упора свариваемых кромок в присадочный выступ, при этом присадочный выступ выполняют шириной, определяемой из условия обеспечения полного его расплавления и сплавления свариваемых кромок на всю толщину, и высотой, превышающей толщину свариваемых кромок на величину А, определяемую по формуле

A=b+g*1,5+0,3, где

b - плоскостность свариваемых кромок, мм;

g - минимальное значение требуемого усиления сварного шва, мм.

| Способ изготовления сварных стыковых соединений | 1984 |

|

SU1159741A1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1984 |

|

SU1201083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2443528C1 |

| Способ приварки плоской заглушки | 1989 |

|

SU1581523A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО СОЕДИНЕНИЯ И ТРАНСПОРТНО-СКЛАДСКОЙ КОНТЕЙНЕР ДЛЯ КАССЕТ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2127656C1 |

| JP 4237563 A, 26.08.1992 | |||

| DE 202004000354 U1, 05.08.2004. | |||

Авторы

Даты

2023-09-18—Публикация

2022-10-20—Подача