54) СПОСОБ ПРОИЗВОДСТВА РАФИНИРОВАННОГО ФЕРРОХРОМА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| Способ получения рудноизвесткового расплава | 1988 |

|

SU1581750A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| Способ выплавки углеродистого феррохрома | 1988 |

|

SU1617028A1 |

| ОФЛЮСОВАННЫЙ ХРОМОРУДНЫЙ АГЛОМЕРАТ | 1997 |

|

RU2114060C1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2009 |

|

RU2424343C2 |

| Способ выплавки углеродистого феррохрома из магнезиальных хромовых руд | 1981 |

|

SU968092A1 |

| Способ выплавки рафинированного феррохрома | 1978 |

|

SU785372A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

Изобретение относится к черной металлургии, а именно к производству ферросплавов, в частности к производству феррохрома. Известен способ производства рафинированного феррохрома, включающий нагрев и плавку хромовой руды, загруз ку в частично проплавленную шихту кремнистого металла и извести и довосстановление расплава перед выпуском 1 . Недостатками известного способа . являются: низкая степень восстановления хрома из магнезиальных шпинелей, так как в процессе восстановления таких руд часть хрома остается в тугоплавких шпинелях (МдО, ) невосстановлен , высокие энергозатраты на производство, хромовых сплавов из магнезиальных хромовых руд из-за низкой степени восстановления хрома из хромипинелидов, Цель изобретения - увеличейие полноты восстановления хрома из магнезиальных шпинелей и снижение энергозатрат на производство феррохрома. Цель достигается тем, что магнезиальную хромовую руду нагревают до 1700-1800°С, после чего загружают железную руду в количестве 50-60% от общей навески на плавку, составляющей 5-10% от веса хромовой руды, и начинают проплавление, а остальную часть железной руды вводят в расплав после расплавления извести. В дуговую рафинировочную печь загружают магнезиальную хромовую рУду, содержащую. %: , 45-55; FeO 5-10, SiO,, около 5; , 5-10; MgO 19-25. Руду прогревают до 1700-1800C и затем офлюсовывают присадкой железной руды в количестве 50-60% от веса навески железной ру.цы на пла;вку. При этом образуется легкоплавкая фаза типа (FeO, MgO) (СГ2.0}, ABjOj, ), которая при i600-1700c в жидком виде покрывает- поверхность частиц хромовой руды. В образовании жидкой фазы участвует поверхностная часть кусков хромовой руды, примерно на 5-10% их толщины; внутренняя часть кусков остается твердой и по составу отвечает хромшпинелидам состава (MgO, FeO) (Сг,,О, , А«аОэ) .

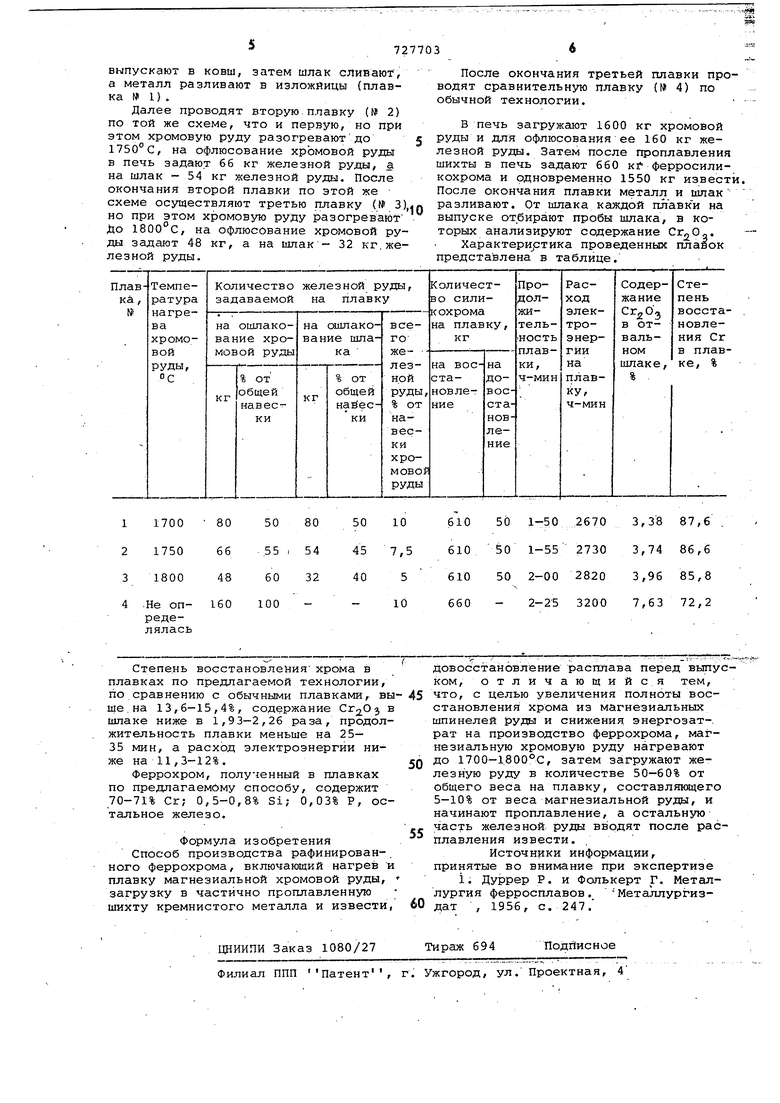

727703 на поверхность гётерогенной массы, образовавшейсй после офлюсова ния хромовой руды железной рудой, за гружают кремнистый восстановитель и известь и ведут восстановление. При этом протекают эКзотермические процес ,сы восстановления железа и части хро j,sC e3tf«ftsewS si ; i i - -- -- - - - ма, которые можно описать схемой: TFe67 ЙдШ (СггО-з. АЕ,Оз. ) + + Sij + CaO ICr + FeJ + 2CaO, Si02AE2, MgO (Cr2O,j. AegOg) Выделяющаяся в результате реакций вос становления теплота способствует рас ттйа лению хромшпинелидов, из которых кремнием восстанавливается железо и процессе протекания восстановительных реакций расплавляется и рф ;jriracoBHB a eTCH оставшаяся твердая шихта В результате проплавления Крёмнис того восстановителя и. извести не ос та тся кусков непроплавившейся руды. Но жидкий расплав не представляет со бой гомогенную массу вследствие выделяющихся твердых частиц шПинели MgO (СГоО -ASgOj) , так как их .температура плавления (2100-2200С)значительно превышает температуру расплава (1750ISpO C). Восстановление хрома из згойлавких .шпийелёй затруднено,-поэтому основная масса окислов хрома в расплаве не восстановлена, После окончания восстановления в шлаковый расплав задают оставшиеся Д()-50%, навески железной руды. В при С: тетвии капель восстановленного ясе Э еэа % хрома в объеме шлака протекают реакции по следующей схеме:. MgO (CrjO. АВаОз) + FejOg + Cr, Pel (, AZ,Oj) + MgO (. Восстановленные хром и железо переводят окись железа взакись, что способствует образован ию легковрсстано ЕЙЙый шпйнёлейтипа FeO ( . 62.0 После офлюсрвания шлакового расплава проводят операцию егр доврсста.новления путем загрузки в шлаковый расплав кремий зтЪго.; йрсстановйтёля. Реакция протекает по схеме: . , . , FeO (Cfj О А, Oj) + MgO (FegO AEg 63) + SiJ (Fe, Cr) + MgO , В процессе довосстанрвления происхо ЙИг;врсетанрвлёние хрома и железа, которые переходят в металл. Остатрч Woe ёбйёржанйе оккслов хрома в шлаке при содержании кремния в феррохроме.,, ,5% не превышает 3-4%. ПР окончании плавки метадл и цшак выпускают печи в ковш и после их раздел ения феррОХрбйразливают в йзл6жницы, а .„..,, шлак отправляют в отвал или на сёпа цшо;- - . . .V . При оашаковании хромовой руда всей железной ,. задаваемой на плaвкy хромшпинелиды не разрушаются полно ст ью й;:пос;Не вбсстайс)влёния солёржа ния Crj-j O/i в шлаке достигает 8-10% даже- при .очень высоких концентрациях кремния в феррохроме. При ошлако4вании всей железнон рудой пшгжа :i«cле восстановления KpeMHHCXijM восст.1новителем хромовая руда полностью не проплавляется, что приводит к увеличению энергозатрат при выплавке феррохрома. Опытным путем устанавливают, что оптимальная навеска железной руды 5- 10% от навески хромовой руды и .на ошлакование хромрвой руды требуется 5060% от общей массы железной руды, задаваемой на плавку. При меньшем расходе не достигается поставленная задача, а при большем имеет место излишний расход восстановителя. Если на ошлакование хромовой руды задают мене.е 50% железной руды от навески на плавку, то образующейся звтектики (FeO, MgO) ( . .FegOg) недостаточно для протекания дальнейшего процерса восстановления, что приводит к увеличению энергозатрат на выплавку феррохрома и повышению в ртвальном шлаке, т. е. к унижению восстановления хррмаиз хромшпинелидов . Если задают больше 60% общегр количества железной руды,то крличество железной руды на. ошлакование шлака недостаточно для. разрушения хромшпинелидон, что также приводит к снижению степени восстановления хрома . При нагреве хромовой руды ниже 1700С не происходит ошлакование хром- шпинелидов из-за недостатка тепла, что .вызывает удлинение плавки и, в конечном итоге, увеличение энергозатрат. Нагревание хромовой руды выше излишне и, также приводит к увел.иченйю энёргрзатрат на производство феррохрома. П ри м е р. На дуговой рафинировочной печи с трансформатором мощностью 5 МВА проводят испытание способа производства рафинированного феррохрома:. . Впечь загружают магнезиальную хромбвую руду , содержащую, %: 51,2; FeO 9; SiO 4,3, 7,3; MgO 21,8, в количестве 1600 кг. после загрузки руды включают печь и нагревают руду до 1700°С. Затем в печь задают 80 кг железной руды на офлюсование хромовой руды. Через 5 мин после загрузки, железной руды в печь загружают б1р кг ферросиликохрома, содержащего 48,8% Si; 30% Cr; остальное железо, и 1550 кг йёвёсти (95,6% СаО)и проводят восстановление. Прсле окончания,восстановления (через 45 мин после загрузки ферррсиликохрома и извести) в шлаковый расплав загружают еще 80 кг железной руды . Через iО мин после загрузки второй порции железной руды в расплав задают еще 50 кг ферросиликохрома и проводят довосстановление гилака. Через 10 минут после загрузки второй nqpции ферросиликохрома расплав из печи

выпускают в ковш, затем шлак сливают, а металл разливают в изложйицы (плавка W 1 ).

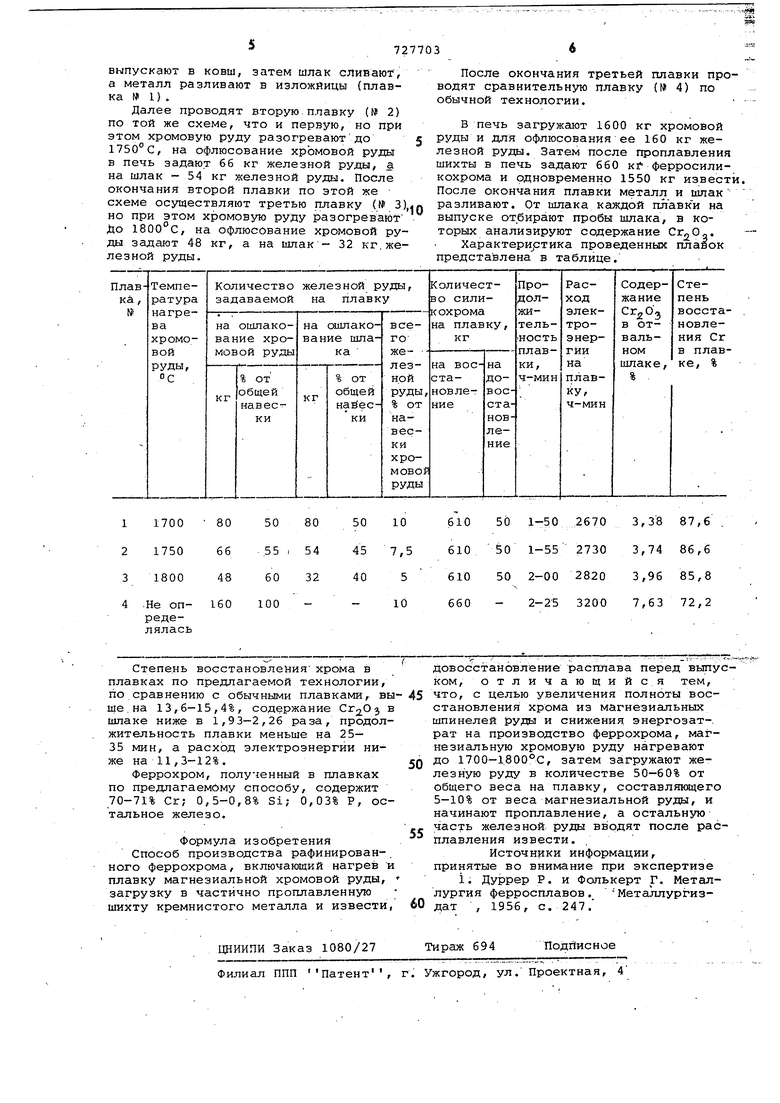

Далее проводят вторую плавку {№ 2) по той же схеме, что и первую, но при этом хромовую руду разогревают до 1750 С, на офлюсование хромовой руды в печь задают 66 кг железной руды, а на шлак - 54 кг железной руды. После окончания второй плавки по этой же схеме осуществляют третью плавку (№ ЗЬ но при этом хромовую руду разогревают До 1800 С, на офлюсование хромовой руды задают 48 кг, а на шлак - 32 кг.желе зной руды.

После окончания третьей плавки проводят сравнительную плавку (( 4) по обычной технологии.

в печь загружают 1600 кг хромовой руды и для офлюсования ее 160 кг железной руды. Затем после проплавления шихты в печь задают 660 KiT ферросиликохрома и одновременно 1550 кг извести После окончания плавки металл и ишак разливают. От шлака каждой плавки на выпуске отбирают пробы шлака, в которых анализируют содержание ,,,

Характери зтика проведенных плайок представлена в таблице.

Авторы

Даты

1980-04-15—Публикация

1978-05-03—Подача