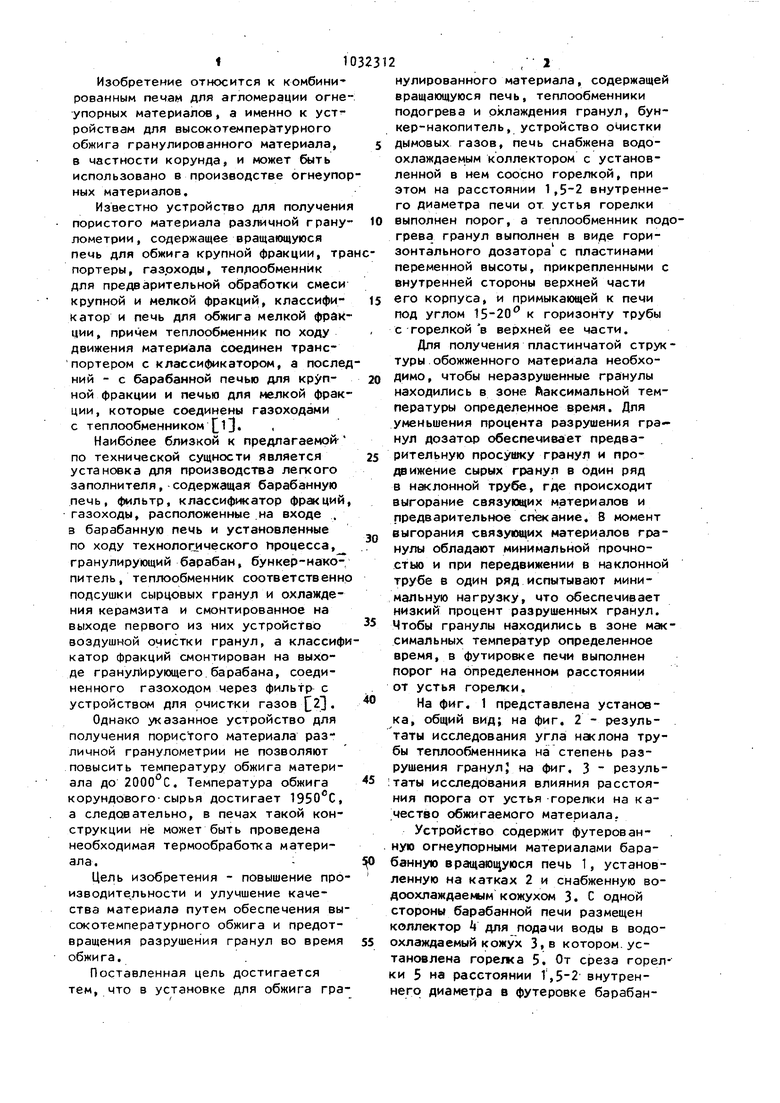

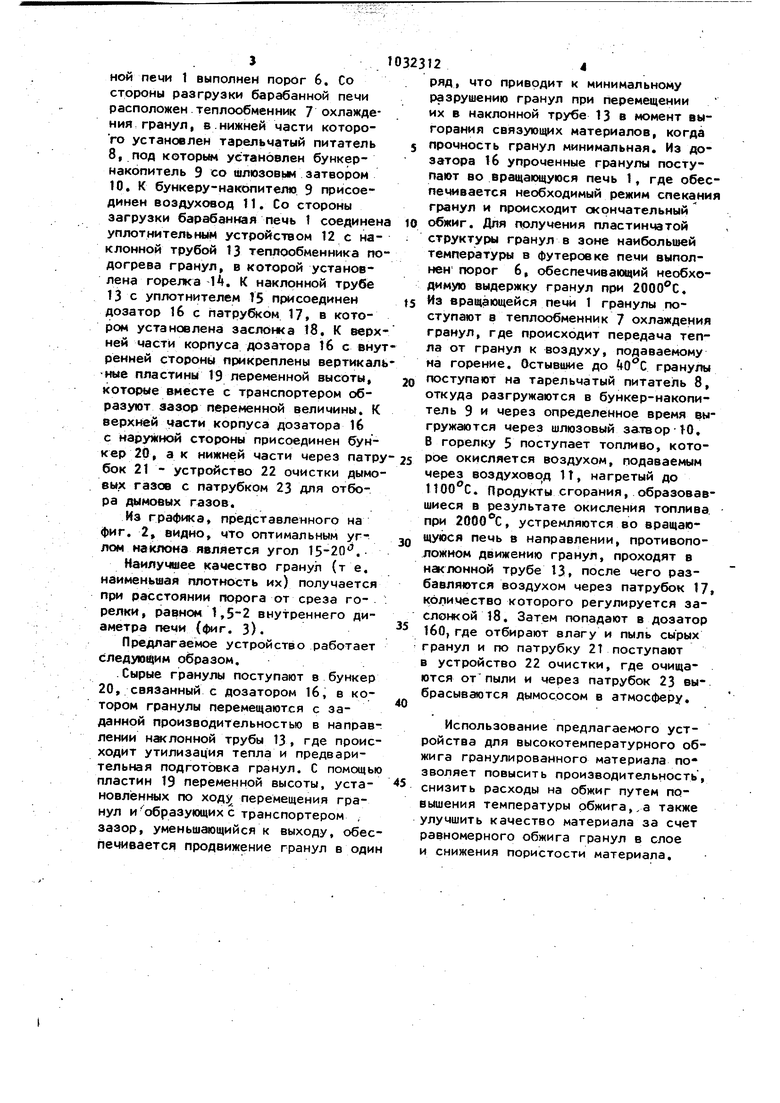

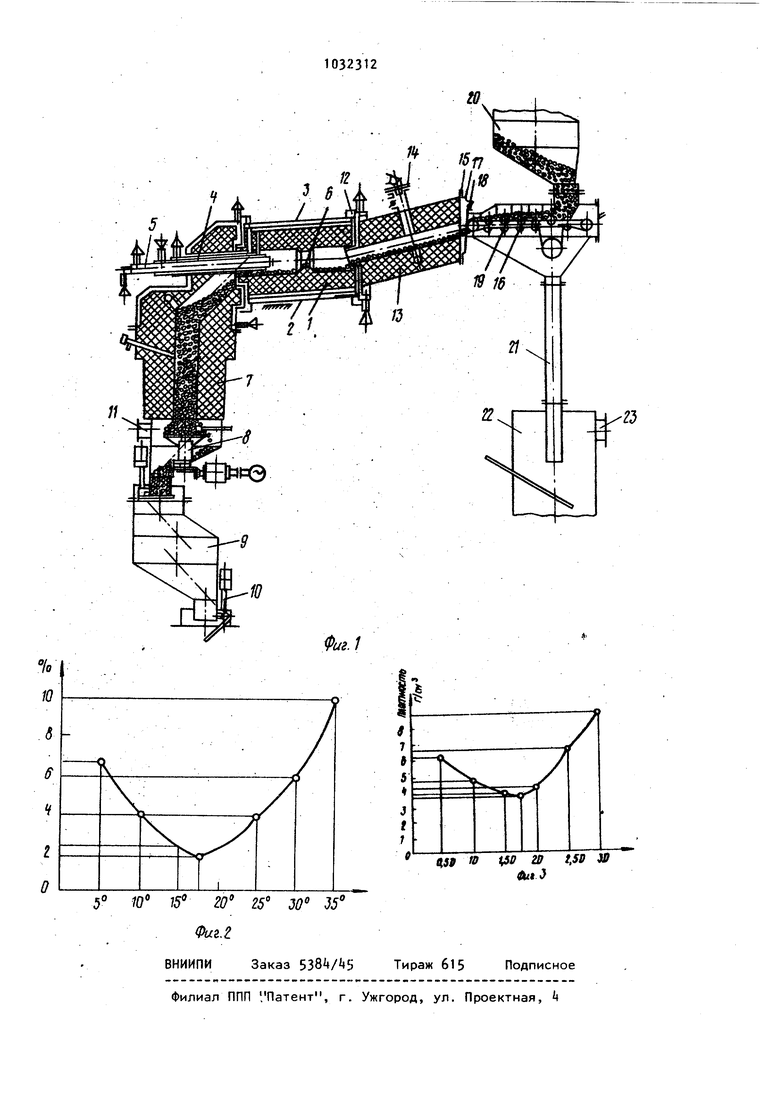

Изобретение относится к комбинированным печам для агломерации огне упорных материалов, а именно к устройствам для высокотемпературного обжига гранулированного материала, в частности корунда, и может быть использовано в производстве огнеупо ных материалов. Известно устройство для получени пористого материала различной грану лометрии, содержащее вращающуюся печь для обжига крупной фракции, тр портеры, газрходы, теплообменник для предварительной обработки смеси крупной и мелкой фракций, классификатор и печь для обжига мелкой фрак ции, причем теплообменник по ходу движения материала соединен транспортером с классификатором, а после ний - с барабанной печью для крупной фракции и печью для мелкой фрак ции, которые соединены газоходами с теплообменником . , Наиболее близкой к предлагаемойпо технической сущности является установка для производства легкого заполнителя, содержащая барабанную печь, фильтр, классификатор фракций газоходы, расположенные .на входе . в барабанную печь и установленные по ходу технологического процесса, гранулирующий барабан, бункер-накопитель , теплообменник соответственн подсушки сырцовых гранул и охлаждения керамзита и смонтированное на выходе первого из них устройство воздушной очистки гранул, а классиф катор фракций смонтирован на выходе гранулирующего барабана, соединенного газоходом через фильtp с устройством для очистки газов . Однако указанное устройство для получения пористого материала различной гранулометрии не позволяют повысить температуру обжига материала до 2000°С, Температура обжига корундового-сырья достигает , а следовательно, в печах такой конструкции не может быть проведена необходимая термообработка материала.Цель изобретения - повышение про изводите льности и улучшение качества материала путем обеспечения вы ссжотемперэтурного обжига и предотвращения разрушения гранул во время обжига. Поставленная цель достигается тем, что в установке для обжига гра нулированного материала, содержащей вращающуюся печь, теплообменники подогрева и охлаждения гранул, бункер-накопитель, устройство очистки дымовых газов, печь снабжена водоохлаждаемым коллектором с установленной в нем соосно горелкой, при этом на расстоянии 1,5-2 внутреннего диаметра печи от устья горелки выполнен порог, а теплообменник подогрева гранул выполнен в виде горизонтального дозатора с пластинами переменной высоты, прикрепленными с внутренней стороны верхней части его корпуса, и примыкающей к печи под углом 15-20 к горизонту трубы с горелкойв верхней ее части. Для получения пластинчатой структуры обожженного материала необходимо , чтобы неразрушенные гранулы находились в зоне Максимальной температуры определенное время. Для уменьшения процента разрушения гранул дозатор обеспечивает предварительную просушку гранул и продвижение сырых гранул в один ряд в наклонной трубе, где происходит выгорание связующих материалов и предварительное спекание, В момент выгорания связующих материалов гранулы обладают минимальной прочностью и при передвижении в наклонной трубе в один ряд испытывают минимальную нагрузку, что обеспечивает низкий процент разрушенных гранул, Чтобы гранулы находились в зоне максимальных температур определенное время, в футировке печи выполнен порог на определенном расстоянии от устья горелки. На фиг, 1 представлена установка, общий вид; на фиг, 2 - результаты исследования угла наклона трубы теплообменника на степень разрушения гранул; на фиг, 3 результаты исследования влияния расстояния порога от устья горелки на качество обжигаемого материала. Устройство содержит футерованную огнеупорными материалами барабанную вращаюи уюся печь 1, установленную на катках 2 и снабженную водоохлаждаемым кожухом 3. С одной стороны барабанной печи размещен коллектор k для подачи воды в водохлаждаемый кожух 3,в котором, установлена горелка 5. От среза горели 5 на расстоянии 1,5-2 внутреннего диаметра в футеровке барабанной печи 1 выполнен порог 6. Со стороны разгрузки барабанной печи расположен.теплообменник 7 охлаждений: гранул, в.нижней части которого установлен тарельчатый питатель 8, под которым установлен бункернакопитель 9 со шлюзовым затвором 10, К бункеру-накопител 9 присоединен воздуховод 11. Со стороны загрузки барабанная печь 1 соединена уплотнительным устройством 12 с наклонной трубой 13 теплообменника подогрева гранул, в которой установлена горелка И. К наклонной трубе 13 с уплотнителем 15 присоединен дозатор 16 с патрубком 17, в котором установлена заслонка 18, К верхней части корпуса дозатора 16 с внутренней стороны прикреплены вертикаль-ные пластины 19 переменной высоты, которые вместе с транспортером образуют зазор переменной величины. К верхней части корпуса дозатора 16 с наружной стороны присоединен бункер 20, а к нижней части через патрубок 21 - устройство 22 очистки дымовых газов с патрубком 23 для отбора дымовых газов.

Из графика, пр едставленного на фиг, 2, видно, что оптимальным углом Ид клона является угол 15-20,Наилучшее качество гранул (те, наименьшая плотность их) получается при расстоянии порога от среза горелки, равном 1,5-2 внутреннего диаметра печи (. 3).

Предлагаемое устройство работает следуюЦ|им образом,

.Сырые гранулы поступают в бункер 20, связанный с дозатором 1б, в котором гранулы перемещаются с заданной производительностью в направлении наклонной трубы 13, где происходит утилизация тепла и предварительная подготовка гранул, С помощью пластин 19 переменной высоты, установленных по ход: перемещения гранул иобразующих с транспортером , зазор, уменьшающийся к выходу, обеспечивается продвижение гранул в один

ряд, что приводит к минимальному разрушению гранул при Перемещении их в наклонной трубе 13 в момент выгорания связующих материалов, когда

5 прочность гранул минимальная. Из дозатора 16 упроченные гранулы поступают во вращающуюся печь 1, где обеспечивается необходимый режим спекания гранул и происходит окончательный

0 обжиг. Для получения пластинчатой

структуры гранул в зоне наибольшей температуры в футеровке печи выполнен порог 6, обеспечиващий необходимую выдержку гранул при 2000°С,

5 Из вращающейся печи 1 гранулы поступают в теплообменник 7 охлаждения гранул, где происходит передача тепла от гранул к воздуху, подаваемому на горение. Остывшие до гранулы

0 поступают на тарельчатый питатель 8, откуда разгружаются в бункер-накопитель 9 и через определенное время выгружаются через шлюзовый затвор10, В горелку 5 поступает топливо, которое окисляется воздухом, подаваемым через воздуховс д 1Т, нагретый до . Продукты сгорания, образовавшиеся в результате окисления топлива, при 2000с, устремляются во вращающуюся печь в направлении, противоположном движению гранул, проходят в наклонной трубе 13, после чего разбавляются воздухом через патрубок 17, количество которого регулируется заслонкой 18, Затем попадают в дозатор

1бО, где отбирают влагу и пыль сырых гранул и по патрубку 2Т поступают в устройство 22 очистки, где очищаются отпыли и через патрубок 23 выбрасываются дымососом в атмосферу.

Использование предлагаемого устройства для высокотемпературного обжига гранулированного материала позволяет повысить производительность, снизить расходы на обжиг путем повышения температуры обжига,,а также улучшить качество материала за счет равномерного обжига гранул в слое и снижения пористости материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства легкого заполнителя | 1977 |

|

SU727965A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| Установка для производства керамзита | 1981 |

|

SU976244A1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| Устройство для обжига гранулированного материала | 1981 |

|

SU1033825A1 |

| Установка для обогащения и сушки | 1983 |

|

SU1125455A1 |

| КОМПЛЕКС УСТРОЙСТВ ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2000 |

|

RU2185572C2 |

| Установка для получения пористого материала | 1982 |

|

SU1011976A1 |

УСТАНОВКА ДЛЯ ОБЖИГА ГРАНУЛИРОВАННОГО МАТЕРИАЛА, содержащая враи1аю1цуюся печь, теплообменники подогрева и охлаждения гранул, бункернакопитель и устройство очистки ды- . мовых газов, отличающаяся тем, что, с целью тжышения производительности и улучшения качества материала путем обеспечения высокотемпературного о&кига и предотвраи|ения радрушения гранул во время обжига, печь, снабжена воэдухоохлаждаемым коллектором с установленной в нем соосно горелкой при этом на расстоянии 1,5-2 внутреннего диаметра печи от устья горелки выполнен порог, а теплообменник подогрева гранул выполнен в виде горизонтального дозатора с пластинами переменной высоты, прикрепленными с внутренней стороны верхней части его корпуса, и примыкающей к печи под угS лом 15-20 к горизонту трубы с горелкой в верхней ее ча сти,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для производства легкого заполнителя | 1977 |

|

SU727965A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1983-07-30—Публикация

1982-03-19—Подача