(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО

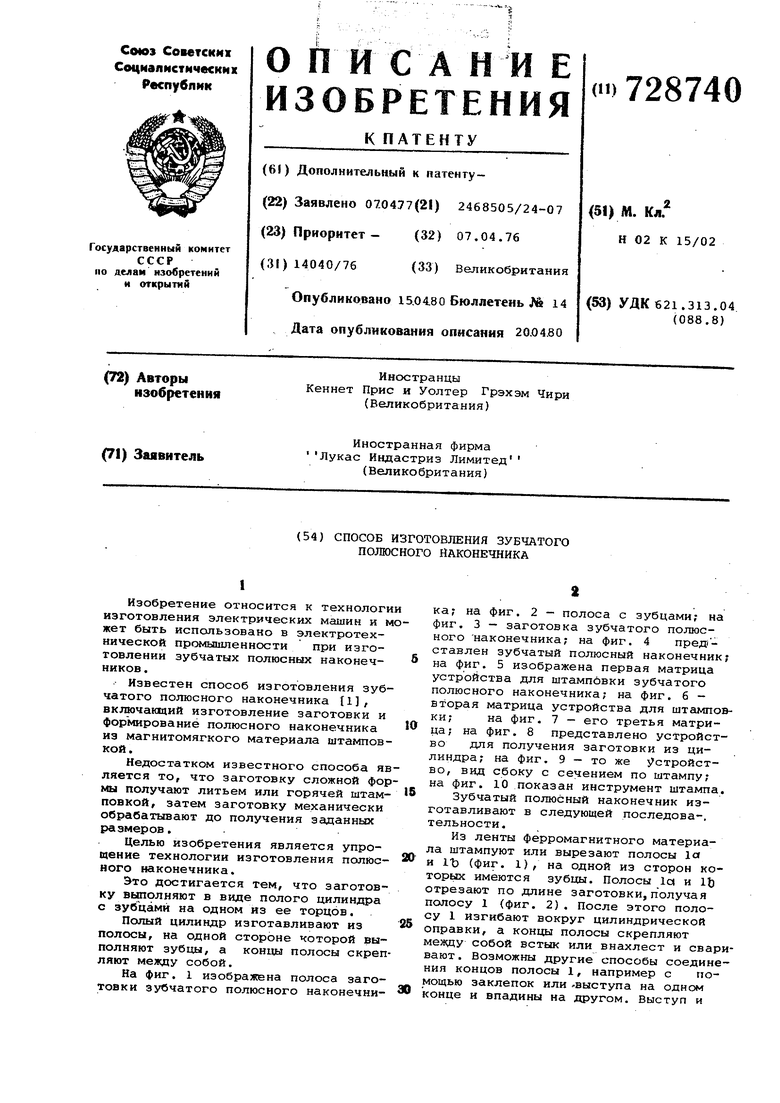

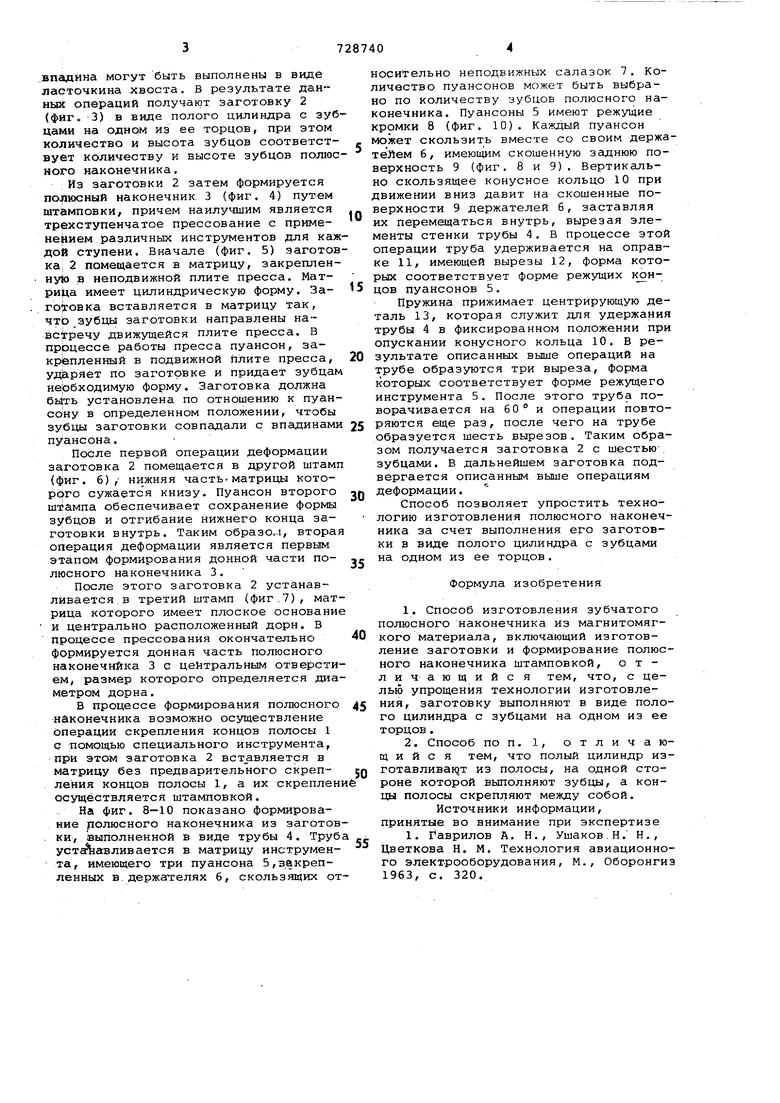

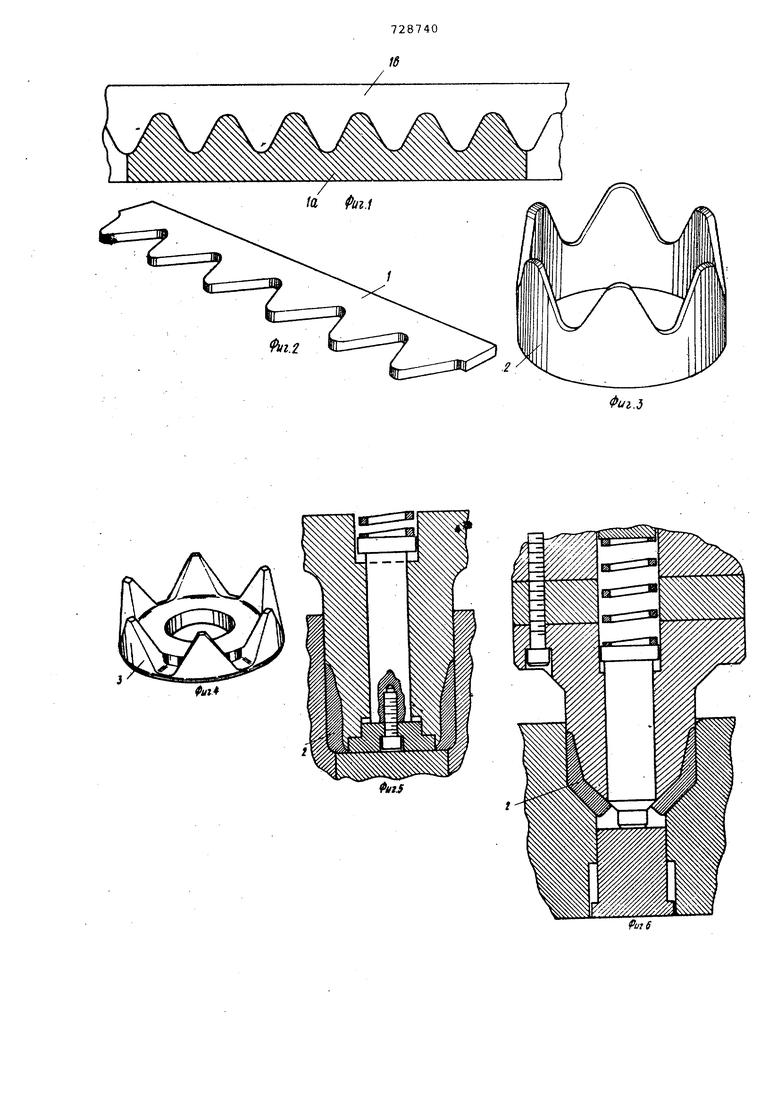

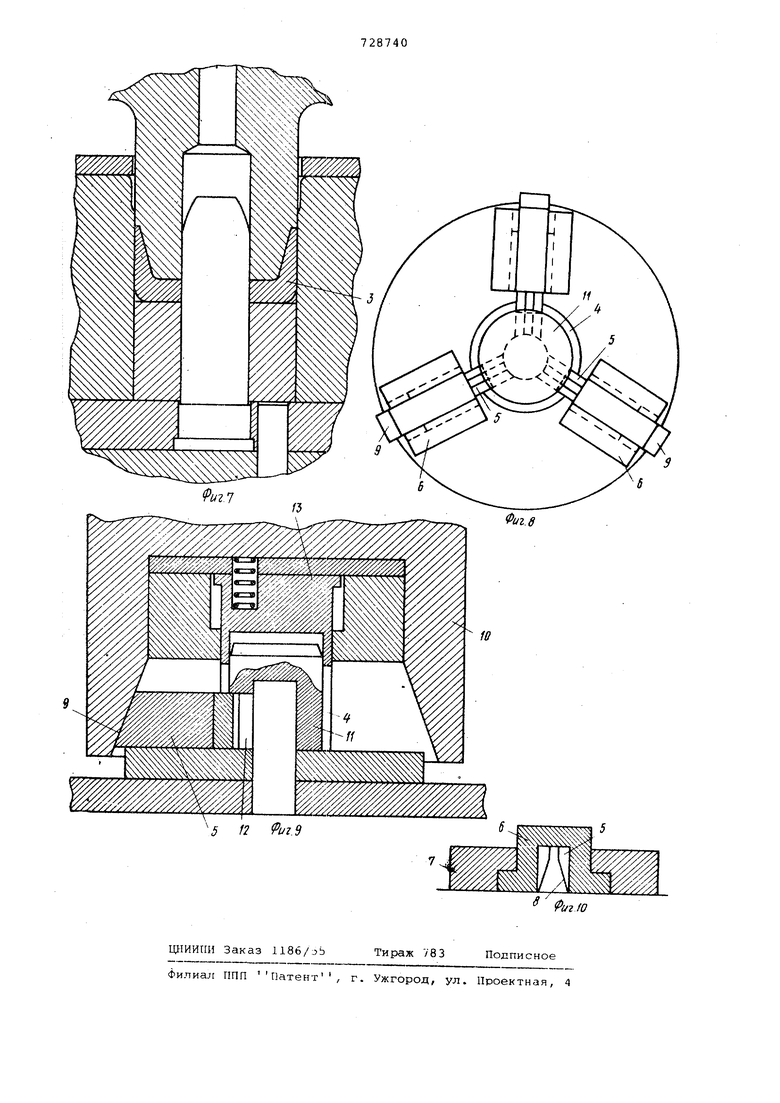

ПОЛЮСНОГО НАКОНЕЧНИКА „впадина могут быть выполнены в вщ1;е лаеточкина хвоста. В результате данных операций получают заготовку 2 (фиг. 3) в виде полого цилиндра с зуб цами на одном из ее торцов, при этом количество и высота зубцов соответствует количеству и высоте зубцов полюс него наконечника, Из заготовки 2 затем формируется полюсный наконечник 3 (фиг. 4) путем штамповки, причем наилучшим является трехступенчатое прессование с применением различных инструментов для каж дой ступени. Вначале (фиг. 5) заготов ка; 2 помещается в матрицу, закрепленную в неподвижной плите пресса. Матрица имеет цилиндрическую форму. ЗаrojroBKa вставляется в матрицу так, что зубцы заготовки направлены навстречу движущейся плите пресса. В процессе работы пресса пуансон, закр)впленный в подвижной плите пресса, ударяет по заготовке и придает зубцам необходимую форму. Заготовка должна быть установлена по отношению к пуансону в определенном положении, чтобы зубцы заготовки совпадали с впадинами пуансона. После первой операции деформации заготовка 2 помещается в другой штам (фиг. 6),- нижняя часть-матрицы которого сужается книзу. Пуансон второго штампа обеспечивает сохранение формы зубцов и отгибание нижнего конца заготовки внутрь. Таким образо.., втора операция деформации является первьзм этапом формирования донной части полюсного наконечника 3. После этого заготовка 2 устанавливается, в третий штамп (фиг.7), мат рица которого имеет плоское основани и центрально расположенный дорн. В процессе прессования окончательно формируется донная часть полюсного наконечника 3 с центральным отверсти ем, размер которого определяется диа метром дорна. В процессе формирования полюсного наконечника возможно осуществление операции скрепления концов полосы 1 с помощью специального инструмента, при этом заготовка 2 вст авляется в матрицу без предварительного скрепления концов полосы 1, а их скреплен осуществляется штамповкой. На фиг. 8-10 показано формирование ролюсного наконечника из заготов . ки, выполненной в виде трубы 4. Труб уст ёгаливается в матрицу инструмента, имеющего три пуансона 5,закрепленных в. держателях б, скользящи: от носительно неподвижных салазок 7. Количество пуансонов может быть выбрано по количеству зубцов полюсного наконечника. Пуансоны 5 имеют режущие кромки 8 (фиг. 10). Каждый пуансон может скользить вместе со своим держателем 6, имеющим скошенную заднюю поверхность 9 (фиг. 8 и 9). Вертикально скользящее конусное кольцо 10 при движении вниз давит на скошенные поверхности 9 держателей 6, заставляя их перемещаться внутрь, вырезая элементы стенки трубы 4. В процессе этой операции труба удерживается на оправке 11, имеющей вырезы 12, форма которых соответствует форме режущих концов пуансонов 5. Пружина прижимает центрирующую деталь 13, которая служит для удержания трубы 4 в фиксированном положении при опускании конусного кольца 10. В результате описанных выше операций на трубе образуются три выреза, форма которых соответствует форме режущего инструмента 5. После этого труба поворачивается на 60° и операции повторяются еще раз, после чего на трубе образуется шесть вырезов. Таким образом получается заготовка 2 с шестьюзубцами, в дальнейшем заготовка подвергается описанным выше операциям деформации. Способ позволяет упростить технологию изготовления полюсного наконечника за счет выполнения его заготовки в виде полого цилиндра с зубцами на одном из ее торцов. Формула изобретения 1.Способ изготовления зубчатого полюсного наконечника из магнитомягкого материала, включающий изготовление заготовки и формирование полюсного наконечника штамповкой, о т личающийс я тем, что, с целью упрощения технологии изготовления, заготовку выполняют в виде полого цилиндра с зубцами на одном из ее торцов. 2,Способ по п. 1, отличающийся тем, что полый цилиндр изготавливаи т из полосы, на одной стороне которой выполняют зубцы, а концы полосы скрепляют между собой. Источники информации, принятые во внимание при экспертизе 1. Гаврилов А. Н., Ушаков. Н. Н., Цветкова Н. М. Технология авиационного электрооборудования, М., Оборонгиз 1963, с. 320.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шиповая пластина и способ ее получения | 1982 |

|

SU1269747A3 |

| Штамп для вырубки зубцов у пил, ножовочных полотен и т п изделий | 1961 |

|

SU141725A1 |

| Способ объемной штамповки топоров | 1986 |

|

SU1382577A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЬЕВ ПИЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2312744C2 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗВЕРТКИ | 2015 |

|

RU2677912C2 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| Устройство для разделительных операций эластичной средой | 1991 |

|

SU1811943A1 |

| КОРПУС БАНКИ | 2011 |

|

RU2566941C2 |

| ПРОДОЛГОВАТАЯ ПАТРОННАЯ ГИЛЬЗА | 2018 |

|

RU2750069C2 |

mS

Авторы

Даты

1980-04-15—Публикация

1977-04-07—Подача