(21)4039983/25-27

(22)06.02.86

(46) 23.03.88. Бюл. К 11

(71)Воронежское производственное объединение по выпуску тяжелых механических прессов и Производственное объединение Ижсталь им. 50-летия СССР

(72)В.И.Авилов, В.И.Бурдин, А.И.Гончаров, П.М.Ляшенко, М,А.Лойферман

и Л.Я.Макшанов

(53)621.735 (088.8)

(56)Авторское свидетельство СССР

№ 1080908, кл. В 21 Н 7/06, 27.12.82.

(54)СПОСОБ ОБЪЕМНОЙ ШТА ШОВКИ ТОПОРОВ

(57)Изобретение относится к обработке металлов давлением, а именно к способам штамповки топоров. Цель - уменьшение трудоемкости штамповки.

экономия металла и повышение качества изделий. В процессе прошивки отверстия в заготовке предварительно формируют обух и всад в разъемной мат- матрице. Окончательное формирование обуха осушествляют выдавливанием на оправке в разъемной матрице с направленным истечением металла в щеки вса- да и одновременным боковым пережимом заготовки у начала всада. Окончательное формирование всада осуществляют полузакрытой штамповкой на оправке с выдавливанием металла в полотно топора и одновременной осадкой полотна. Для получения готового изделия отштампованная заготовка топора подвергается раскатке и обрезке облоя полотна, боковой и ребровой горячей калибровке, термообработке и заточке лезвия. 7 ил.

&

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Способ формообразования поковок топора | 1986 |

|

SU1407650A1 |

| Штамп для штамповки деталей типа топора | 1986 |

|

SU1373463A1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Штамп для формирования элементов пустотелых деталей типа обуха топора | 1986 |

|

SU1315097A1 |

| Способ получения ступенчатых деталей со сквозным отверстием | 1990 |

|

SU1803249A1 |

| Устройство для многопозиционной штамповки | 1987 |

|

SU1479199A1 |

| Способ получения заготовок гаек | 1986 |

|

SU1563835A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

оо

00 1чЭ СП

10

15

20

25

Изобретение относится к обработке металлов давлением и может использоваться в кузнечно-штамповочном проиг- водстве при изготовлении топоров.

Цель изобретения - уменьшение трудоемкости штамповки, экономия металла и повышение качества изделий.

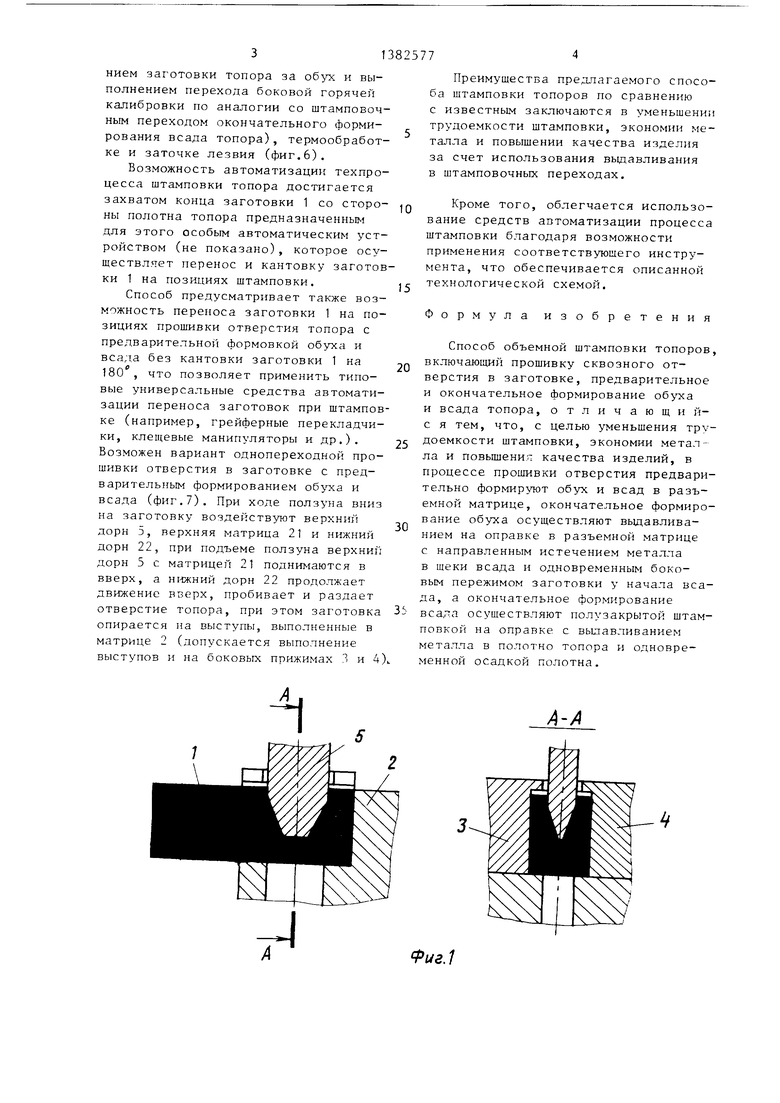

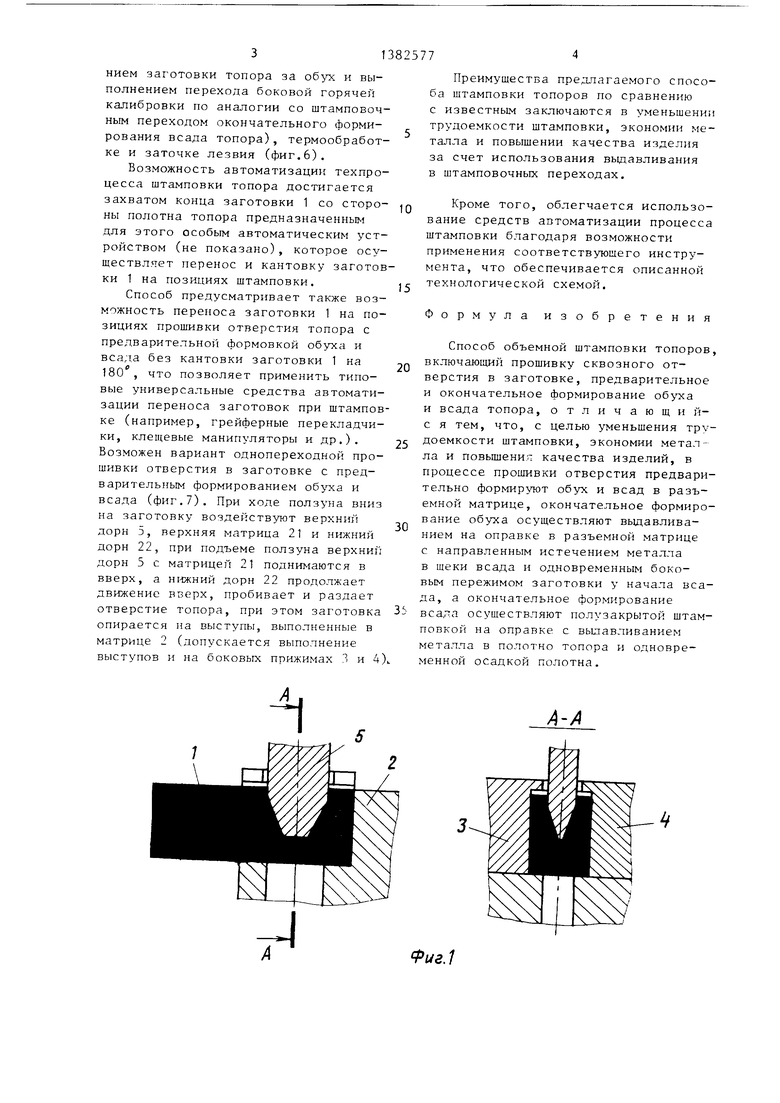

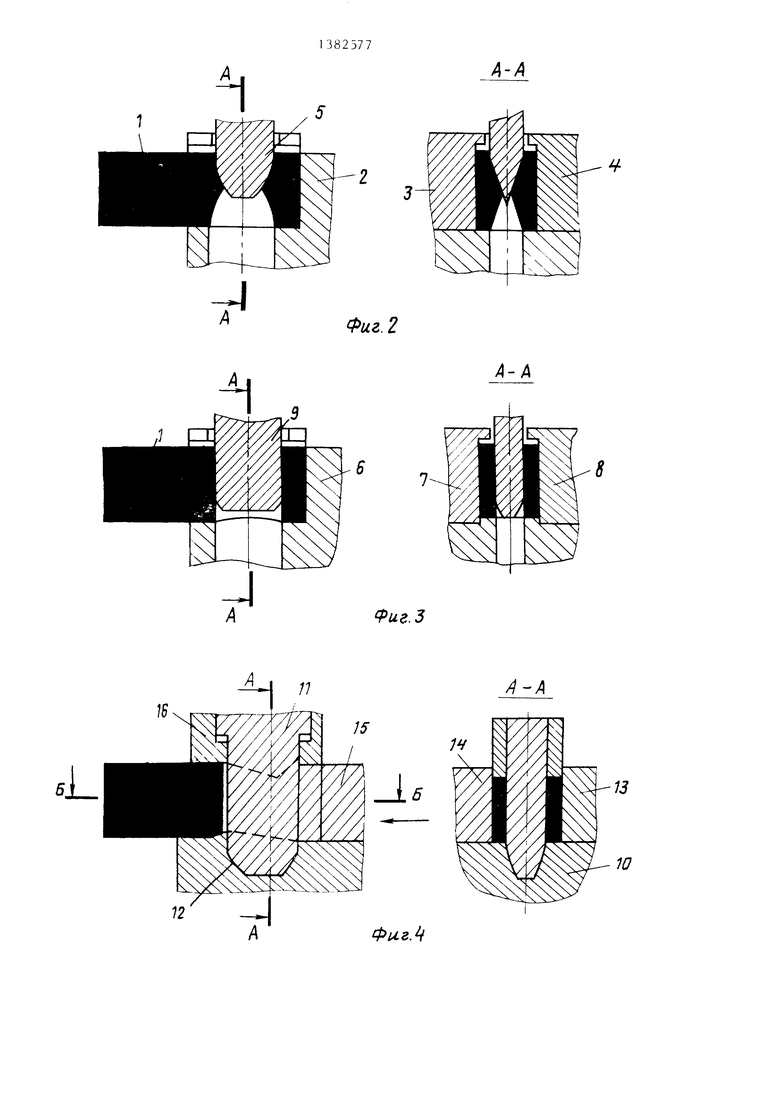

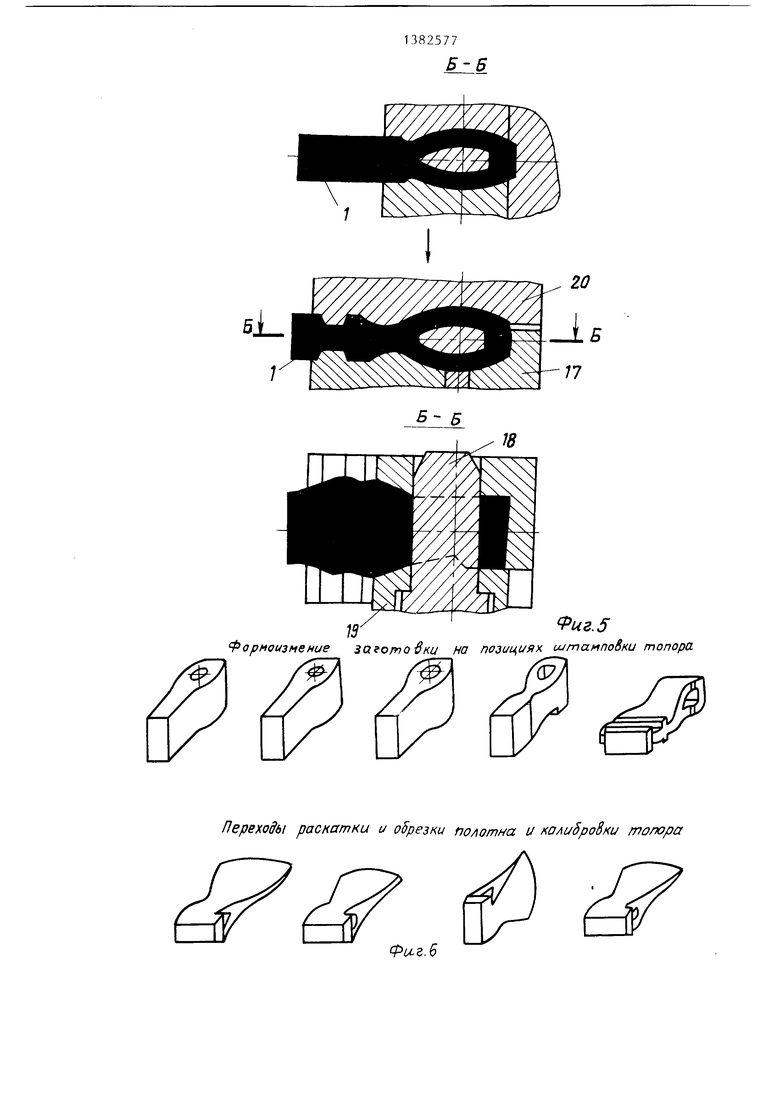

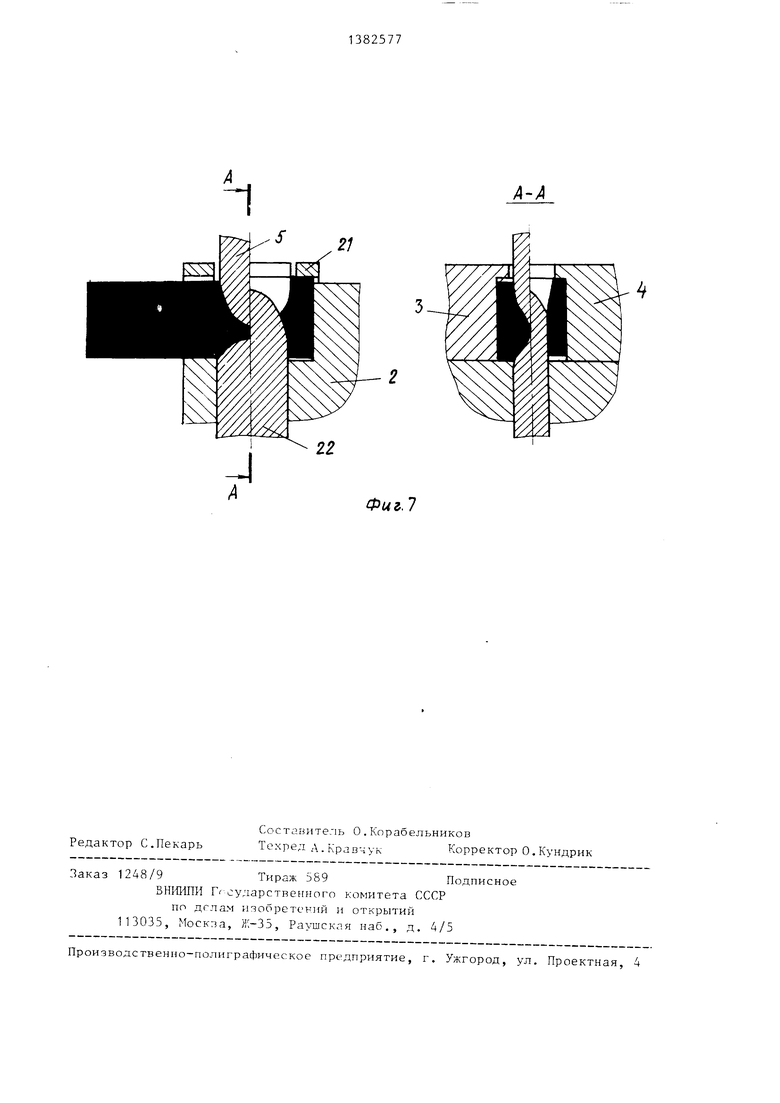

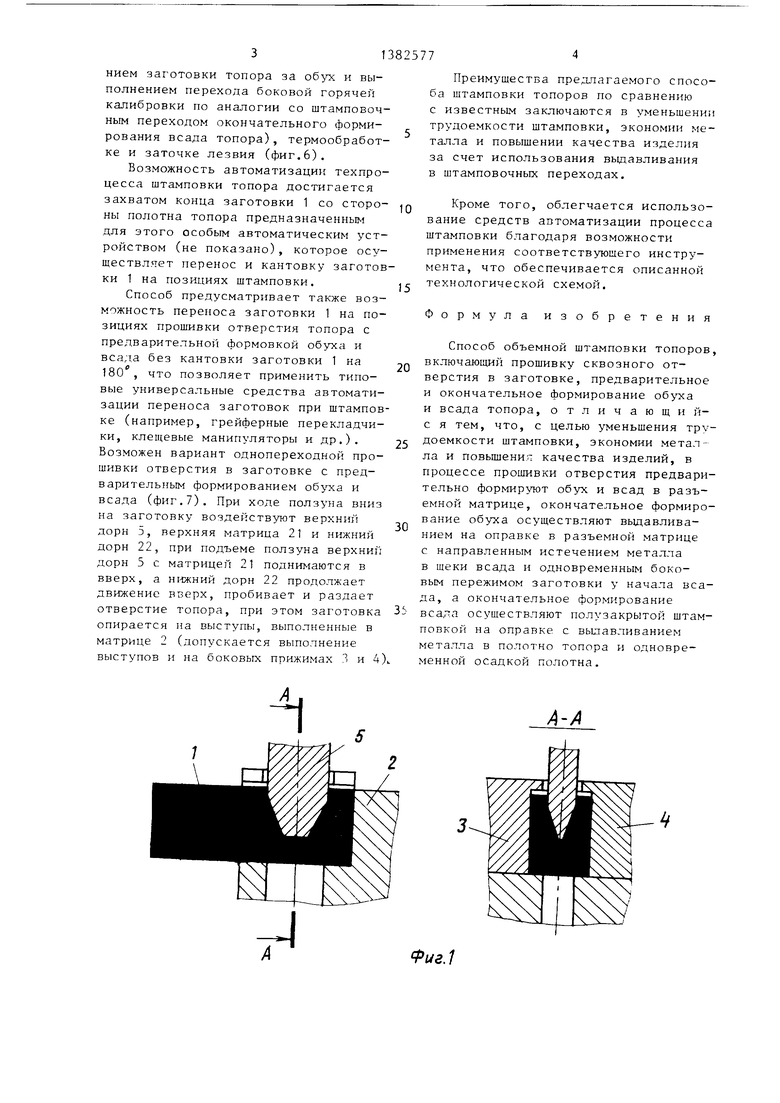

На сЬиг. 1 показан первый переход - наметка отверстия в заготовке прошивкой с предварительным формированием всада и обуха; на фиг. 2 и 3 - переходы прошивки сквозного отверстия топора с предварительной формовкой обуха и всада в разъемной матрице-, на фиг. 4 - переход окончательного формирования o6yy.SL топора выдавливанием на оправке в разъемной матрице; на фиг. 5 - переход окончательного формирования всада топора с выдавливанием металла в полотно и разгонки полотна осадкой; на фиг. 6 - последовательное формоизменение заготовки топора на переходах объемной штамповки, раскатки, обрезки, ребровой и боковой горячей калибровки; на фиг. 7 - вариант прошивки отверстия топора с предварительньим формированием и всада за один переход, вместо трех переходов, показанных на фиг. 1-3 (А-А - сечения переходов вертикальной плоскостыг.; Б-Б - сечение переходов горизонтальной плоскостью) .

Способ осуществляют следуюш;им образом.

Нарезанную требуемой длины и нагретую до температуры штамповки заготовку 1 размешают в матрице 2 и фиксир тот подвижными боковыми полуматрицами 3 и 4. Затем ходом дорна 5 осуществляют наметку отверстия (фиг.1), при этом :еталл заготовки 1 на участке всада и обуха раздается и принимает форму контура поверхностей задней стенки матрицы 2 и боковых полуматриц 3 и 4. После подъема дорна 5 боковые матрицы 3 и 4 расходятся п загот овку 1 переносят с кантовкой на 180 на вторую позицию штамповки (фиг.2), где при ходе дорна 5 в заготовке 1 пробивают сквозное отверстие и так же, как и на первом переходе, предварительно формируют обух и всад топора. После этого заготовку 1 переносят с кантовкой 55 чеканочном.у прессу и заточным стан- на 180° в третий ручей штамповки (фиг.З) в матрицу 6, профиль которой, как и профиль подвижных, боковых

полуматриц 7 и 8, euie более приближен к окончательной форме обуха и всада топора. Ходом дорна 9 раздают отверстие топора, а вытесняемый в б ковых направлениях металл заготовки 1 принимает в части обуха и всада новую форму. После подъема дорна 9 и отхода боковых полуматриц 7 и 8 заготовку 1 переносят в матрицу 10 четвертой позиции штамповки (фиг.4) на которой после прохода оправки 11 сквозь отверстие заготовки 1 в глухое отверстие 12 матрицы 10 осуществляют пережим заготовки 1 на участке начала всада топора боковыми полуматрицами 13 и 14, а затем одно временным ходом заднего пуансона 15 и верхнего периферийного пуансона 1 окончательно формируют обух топора с выдавливанием металла в направлении всада (в его щеки) и полотна то пора, при этом металл обтекает опра ку 11, один конец которой закреплен с возможностью вертикального переме щения в пуансоне 16, а другой упира ется в стенку отверстия 12 матрицы 10. Верхний торец оправки 11 опирается на упругий силовой элемент, ко 30 торый сжимается при опускании периф рийного пуансона 16. После подъема верхнего пуансона 16 с оправкой 11 отхода боковых полуматриц 13 и 14 з готовку 1 переносят в пятый ручей штампа, при этом ее кантуют на и кладут плашмя в матрицу 17 (фиг.З Затем горизонтальная оправка 18, за крепленная в боковое пуансоне 19, проходит сквозь отверстие топора и фиксируется от горизонтального смеш ния в пазу боковой стенки матрицы 1 после чего одновременным действием на заготовку 1 верхней матрицы 20 и бокового пуансона 19 окончательно формируется всад топора. При этом происходит выдавливание металла в полотно топора, которое при этом ча тично разгоняется осадкой, производимой выступающими площадками в мат рицах 17 и 20. После подт1ема верхне матрицы 20 и отхода бокового пуансо 19 с горизонтальной оправкой 18 заготовку 1 передают от пресса к друг му автоматизированному оборудованию (например, закрытым ковочным вальцам

35

40

45

50

кам) для проведения операций раскат ки и обрезки полотна, ребровой и бо ковой горячей калибровки (с удержа0

5

0

5

5 чеканочном.у прессу и заточным стан-

полуматриц 7 и 8, euie более приближен к окончательной форме обуха и всада топора. Ходом дорна 9 раздают отверстие топора, а вытесняемый в боковых направлениях металл заготовки 1 принимает в части обуха и всада новую форму. После подъема дорна 9 и отхода боковых полуматриц 7 и 8 заготовку 1 переносят в матрицу 10 четвертой позиции штамповки (фиг.4), на которой после прохода оправки 11 сквозь отверстие заготовки 1 в глухое отверстие 12 матрицы 10 осуществляют пережим заготовки 1 на участке начала всада топора боковыми полуматрицами 13 и 14, а затем одновременным ходом заднего пуансона 15 и верхнего периферийного пуансона 16 окончательно формируют обух топора с выдавливанием металла в направлении всада (в его щеки) и полотна топора, при этом металл обтекает оправку 11, один конец которой закреплен с возможностью вертикального перемещения в пуансоне 16, а другой упирается в стенку отверстия 12 матрицы 10. Верхний торец оправки 11 опирается на упругий силовой элемент, ко- 0 торый сжимается при опускании периферийного пуансона 16. После подъема верхнего пуансона 16 с оправкой 11 и отхода боковых полуматриц 13 и 14 заготовку 1 переносят в пятый ручей штампа, при этом ее кантуют на и кладут плашмя в матрицу 17 (фиг.З). Затем горизонтальная оправка 18, закрепленная в боковое пуансоне 19, проходит сквозь отверстие топора и фиксируется от горизонтального смешения в пазу боковой стенки матрицы 17, после чего одновременным действием на заготовку 1 верхней матрицы 20 и бокового пуансона 19 окончательно формируется всад топора. При этом происходит выдавливание металла в полотно топора, которое при этом частично разгоняется осадкой, производимой выступающими площадками в матрицах 17 и 20. После подт1ема верхней матрицы 20 и отхода бокового пуансона 19 с горизонтальной оправкой 18 заготовку 1 передают от пресса к другому автоматизированному оборудованию (например, закрытым ковочным вальцам.

5

0

5

0

чеканочном.у прессу и заточным стан-

кам) для проведения операций раскатки и обрезки полотна, ребровой и боковой горячей калибровки (с удержанием заготовки топора за обух и выполнением перехода боковой горячей калибровки по аналогии со штамповочным переходом окончательного формирования всада топора), термообработке и заточке лезвия (фиг.6).

Возможность автоматизации техпроцесса штамповки топора достигается захватом конца заготовки 1 со стороны полотна топора предназначенным для этого особым автоматическим устройством (не показано), которое осуществляет перенос и кантовку заготовки 1 на позициях штамповки.

Способ предусматривает также возможность переноса заготовки 1 на позициях прошивки отверстия топора с предварительной формовкой обуха и всада без кантовки заготовки 1 на 180 , что позволяет применить типовые универсальные средства автоматизации переноса заготовок при штамповке (например, грейферные перекладчики, клещевые манипуляторы и др.). Возможен вариант однопереходной прошивки отверстия в заготовке с предварительным формированием обл. ха и всада (фиг.7). При ходе ползуна вниз на заготовку воздействуют верхний дорн 5, верхняя матрица 21 и нижний дорн 22, при подъеме ползуна верхний дорн 5 с матрицей 21 поднимаются в вверх, а нижний дорн 22 продолжает движение вверх, пробивает и раздает отверстие топора, при этом заготовка опирается на выступы, выполненные в матрице 2 (допускается выполнение выступов и на боковых прижимах 3 и 4

0

5

0

5

0

5

Преимущества предлагаемого способа штамповки топоров по сравнению с известным заключаются в уменьшении трудоемкости штамповки, экономии металла и повышении качества изделия за счет использования выдавливания в штамповочных переходах.

Кроме того, облегчается использование средств автоматизации процесса штамповки благодаря возможности применения соответствующего инструмента, что обеспечивается описанной технологической cxeMoii.

Формула изобретения

Способ объемной штамповки топоров, включающий прошивку сквозного отверстия в заготовке, предварительное и окончательное формирование обуха и всада топора, отличающий- с я тем, что, с целью уменьшения трудоемкости штамповки, экономии металла и повышения качества изделий, в процессе прошивки отверстия предварительно формирчтот обух и всад в разъемной матрице, окончательное формирование обуха осуществляют выдавливанием на оправке в разъемной матрице с направленным истечением металла в щеки всада и одновременным боковым пережимом заготовки у начала всада, а окончательное формирование всада осуществляют полузакрытой штамповкой на оправке с выдавливанием металла в полотно топора и одновременной осадкой полотна.

А-/

иг.1

12

Xl-X)

4-Д

иг.З

/i A

Фиг.

.

Формоизмение заготовки на позициях, штанповки топора

Переходы раскатки и одрезки и калибровки топора

Б- Б

.6

-1

4-У)

Фиг. 1

Авторы

Даты

1988-03-23—Публикация

1986-02-06—Подача