Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из ленточного материала.

Целью изобретения является повышение надежности работы.

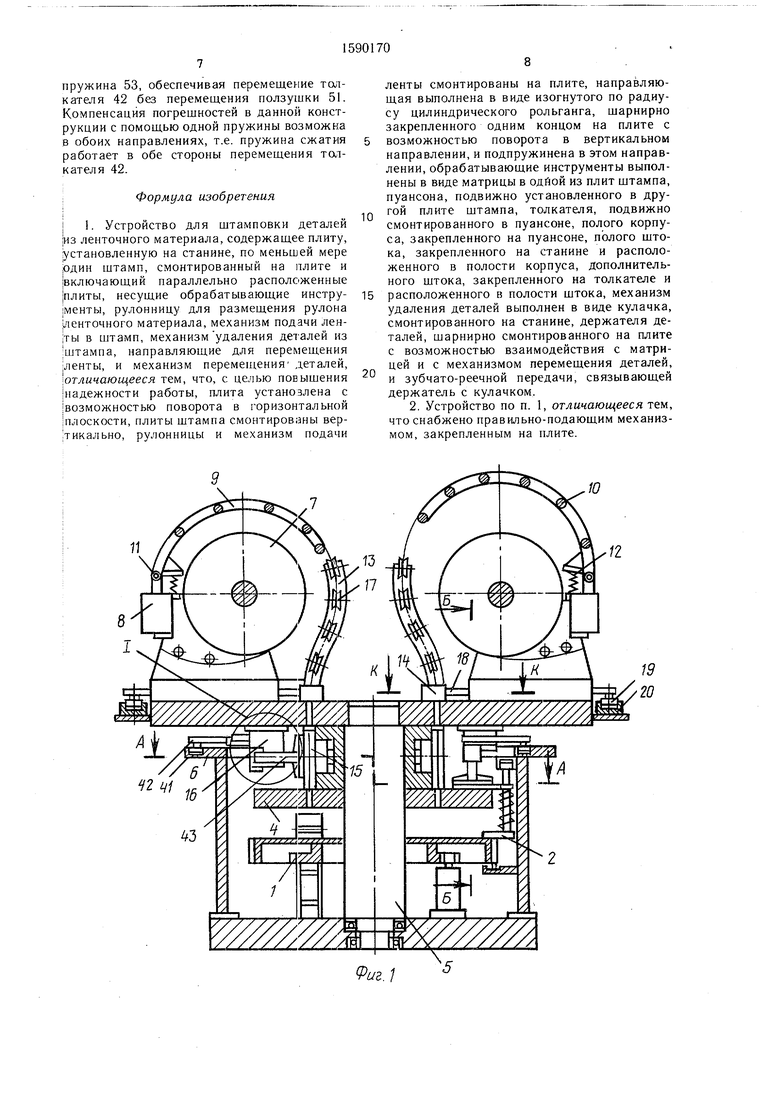

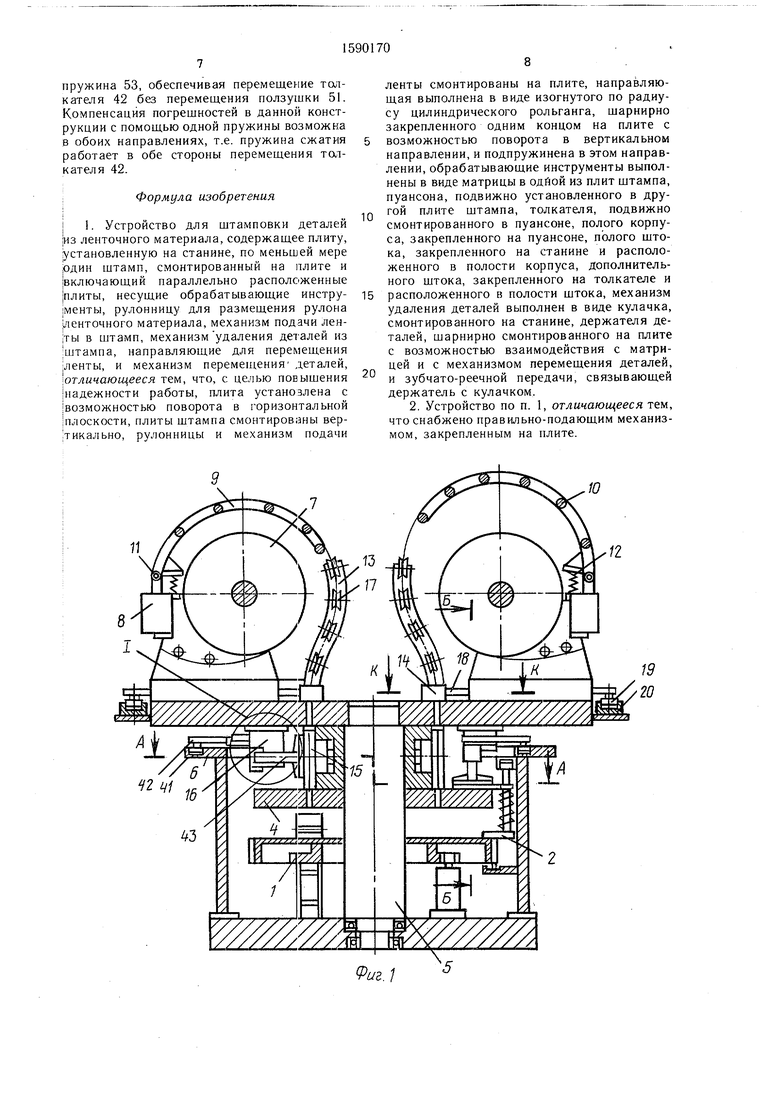

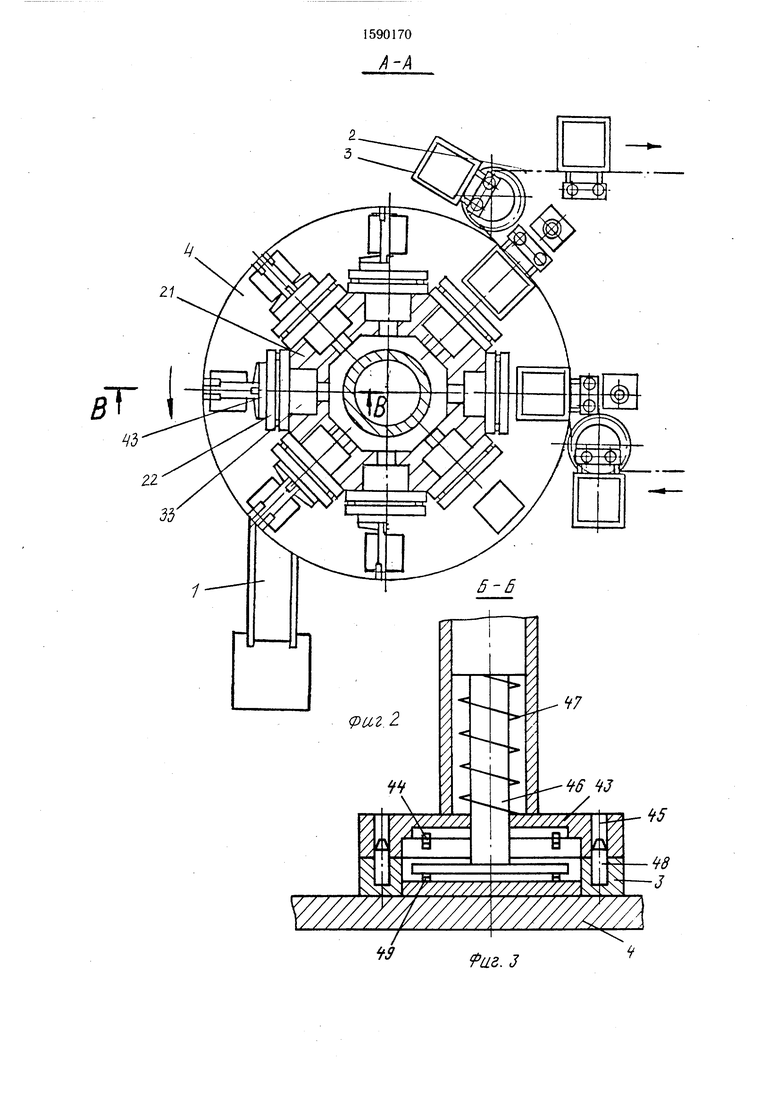

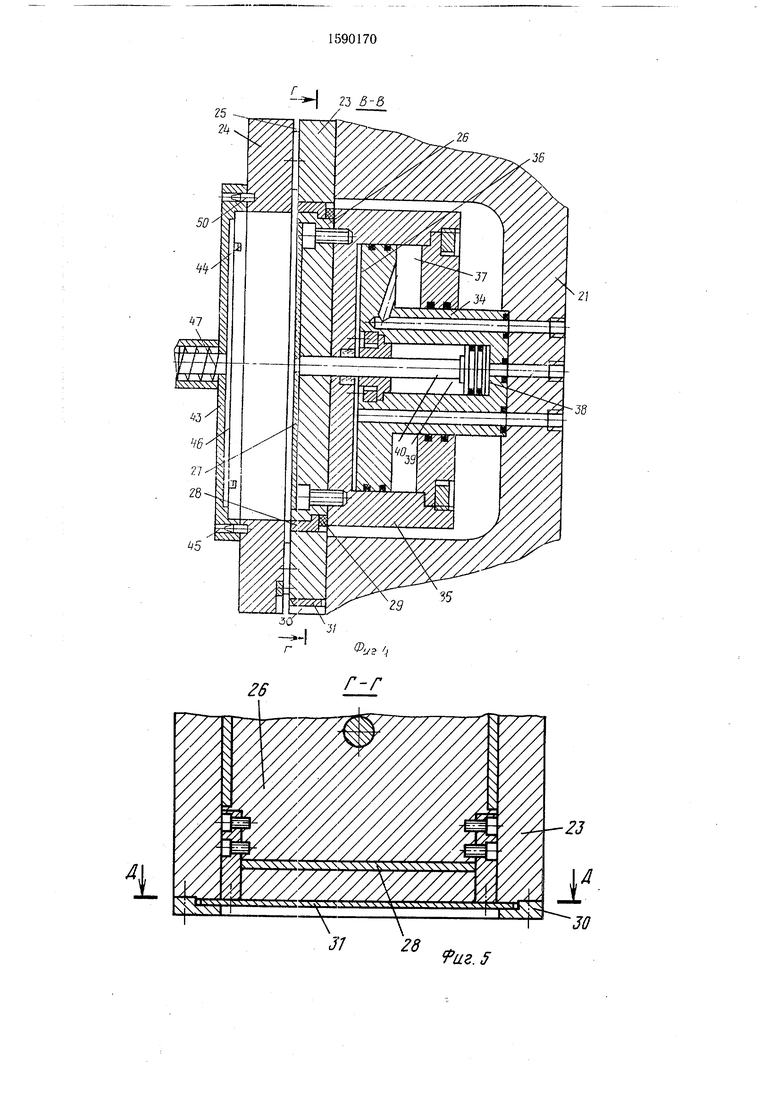

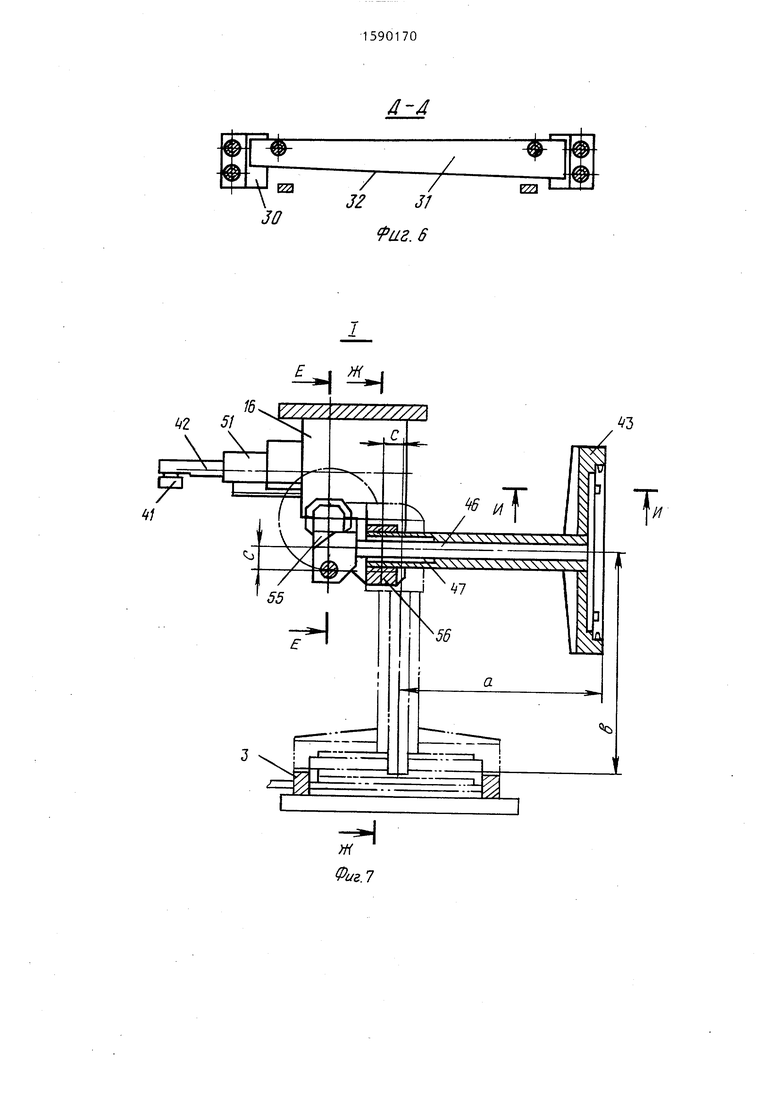

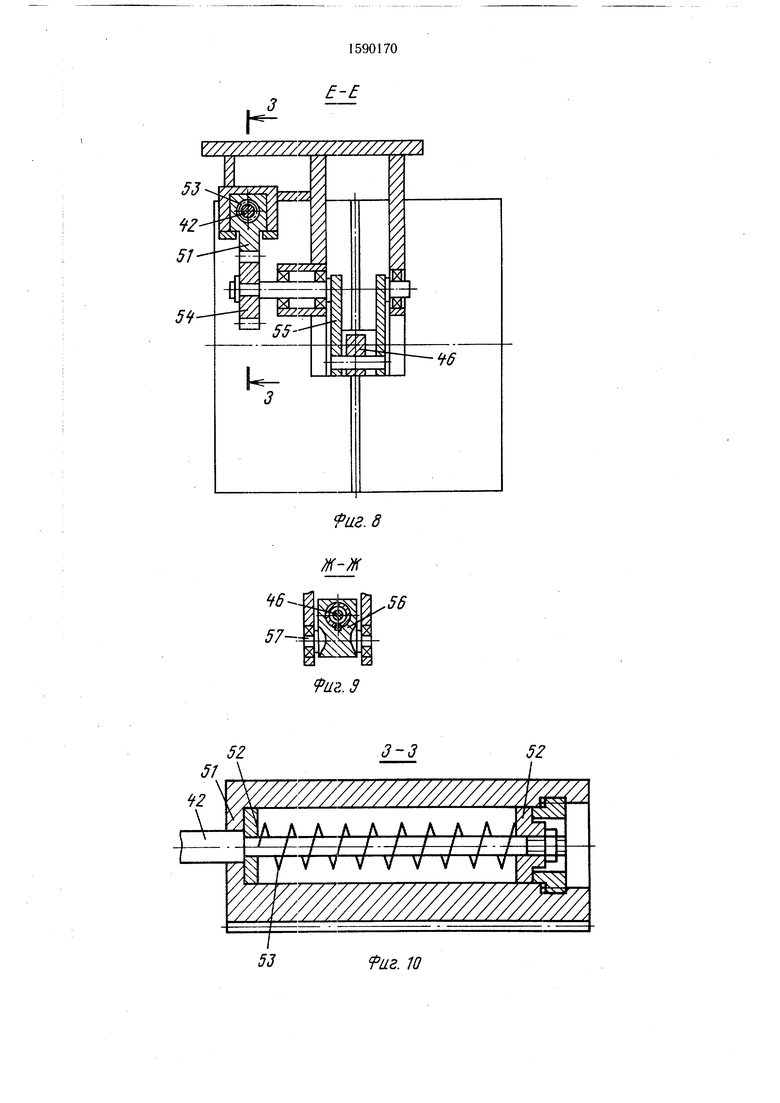

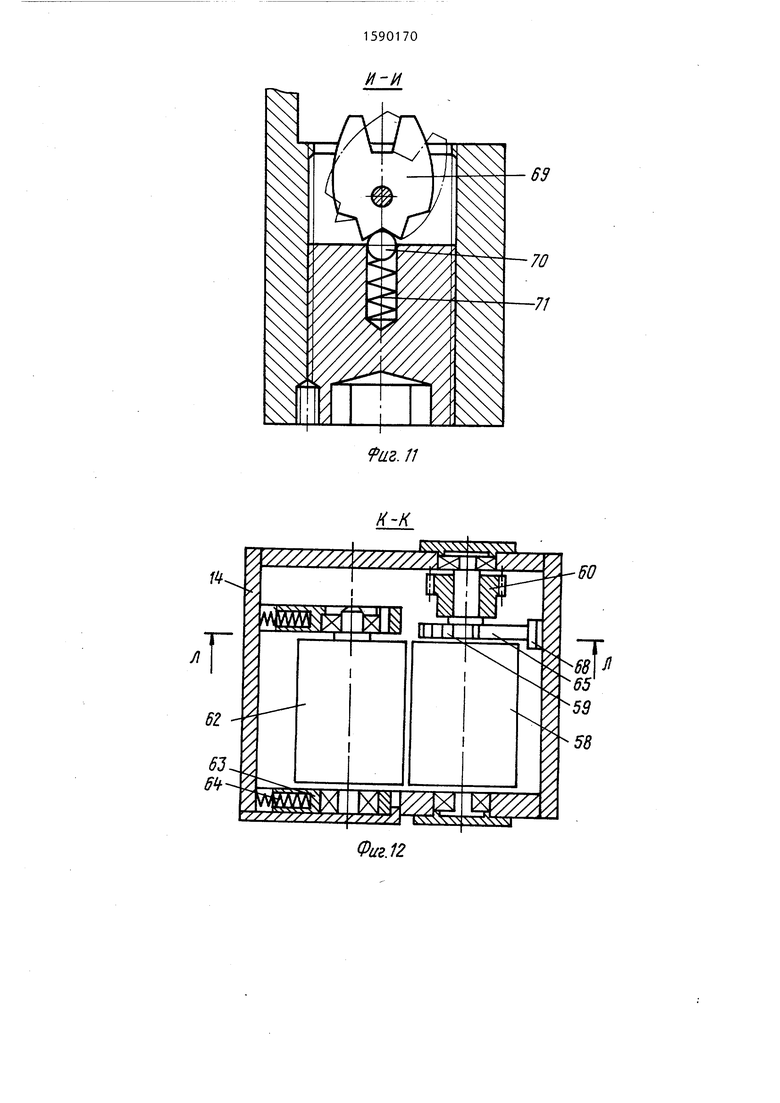

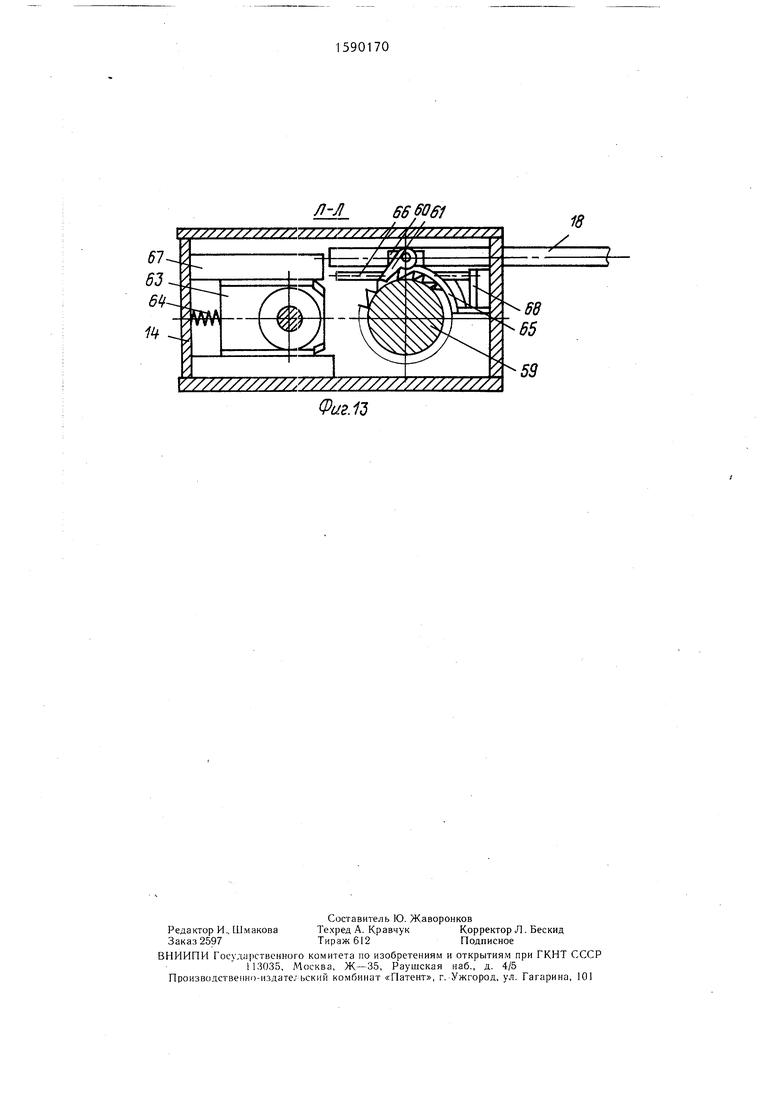

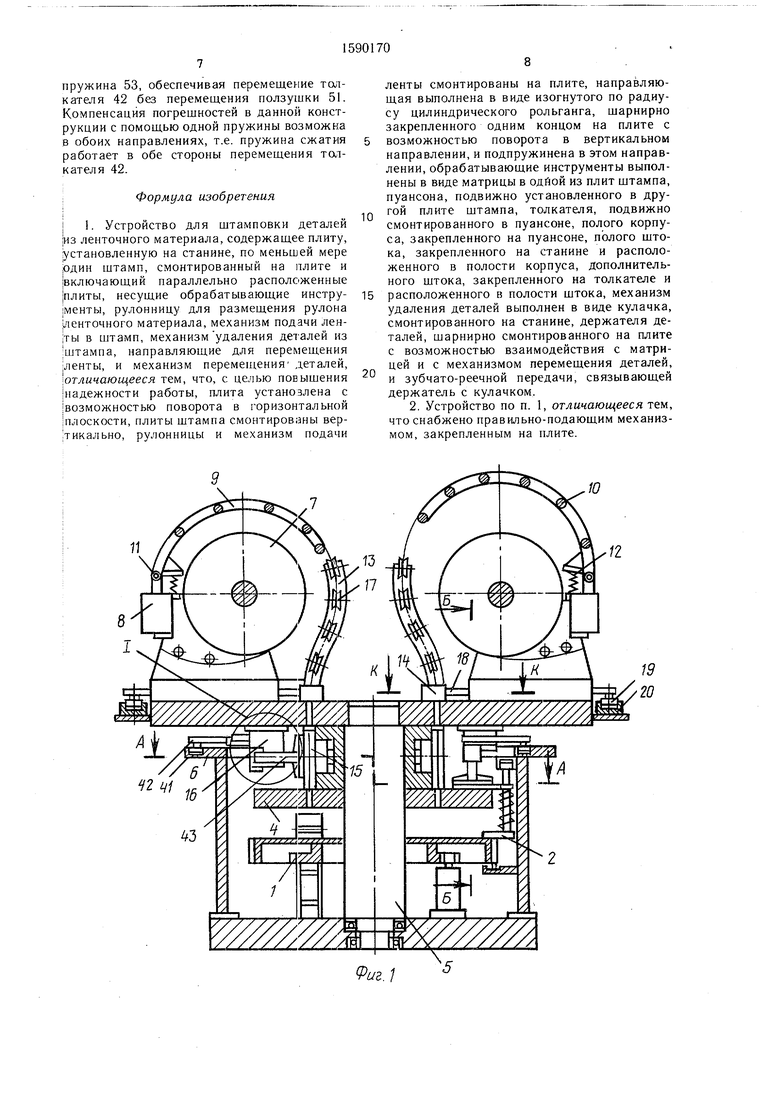

На фиг. 1 изображено устройство для штамповки деталей из ленточного материала; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7 - узел I на фиг. I; на фиг. 8 - сечение Е-Е на фиг. 7; на фиг. 9 - сечение Ж-Ж на фиг. 7; на фиг. 10 - сечение 3-3 на фиг. 8; на фиг. 11 - сечение И-И на фиг. 7; на фиг. 12 - сечение К-К на фиг. 1; на фиг. 13 - сечение Л-Л на фиг. 12.

Устройство содержит установленные на станине ленточный транспортер 1, цепной конвейер 2 с держателями 3 изделий, установленный с возможностью взаимодействия

держателями 3 с плитой 4 ротора 5, и кулачок 6. На роторе 5 на нескольких позициях, например на восьми , установлены устройства изготовления листовых заготовок из лен- ты, состоящие из рулонницы 7, правильно- подающего механизма 8, рольганга 9 с роликами 10, закрепленного на роторе 5 с по- мощью шарнира 11 с пружиной 12, направляющей 13, механизма 14 шаговой подачи, пресса 15 и механизма 16 передачи заготов- ки. Направляющая 13 снабжена роликами 17, а механизм 14 шаговой подачи - толкателем 18, установленным с возможностью взаимодействия роликом 19 с закрепленным на станине кулачком 20. Пресс 15 выполнен в виде блока, содержащего корпус 21, штамп 22, состоящий из жестко закрепленных плит направляющей 23 и вырубки 24, установленных на корпусе 21 с образованием щели 25, пуансона 26, толкателя 27, прижима 28 с амортизатором 29 и кон- сольно установленным в направляющих 30 ножом 31 со скошенной режущей кромкой

СП

;о

2 и привода 33. Последний закреплен на ko pnyce 21 с помощью штока 34, выполненного в виде шток-поршня, на котором установлен корпус 35 основного гидроцилиндра с образованием полостей 36 и 37, а внутри штока 34 выполнен вспомогательный цилиндр с полостями 38 и 39 и штоком 40 в виде шток-поршня, соединенным с толкателем 27, а корпус 35 соединен с пуансоном 26. ; механизм 16 передачи заготовки установлен на роторе 5 с возможностью взаимодействия роликом 41 толкателя 42 с кулачком 6, имеет держатель 43 заготовки с автоматическими захватами 44, отверстиями 45, внутри держателя установлен толкатель 46 с Гпружиной 47. Держатель 3 изделия имеет I установочные штифты 48 и автоматические 1-}ахваты 49, а плиты 24 - штифты 50.

Механизм 16 передачи заготовки закреп- пен на роторе с помощью корпуса, в котором установлена ползушка 51 с зубчатой : рейкой соединенная с толкателем 42 через ва кольца 52 и пружину 53. Ползушка 51 i зубчатой рейкой входит в зацепление с шес- терней 54, закрепленной на кривошипе 55,

соединенном с толкателем 46.

Соосно с толкателем 46 установлена нап- : равляющая втулка держателя 43 заготовок и подпружинена относительно толкат(У1Я 46 в осевом направлении пружиной 47. Втулка держателя 43 установлена с возможно- . стью осевого перемещения в направляющей 56 закрепленной в корпусе с возможностью вращения на цапфах 57. Причем ос-л направ- ляющей 56 и цапф 57 взаимно смещены на величину с(в-а)/2, где в - расстояние от оси штампа 22 дО плоскости, не. которую нужно подать заготовку; а - расстояние от оси держателя изделий 3 до наружной поверхности штампа 22.

, Шарнир, с помощью которого толкатель 46 соединен с кривошипом 55, смещен относительно оси толкателя 46 на ту же величину с Такое смещение осей направляющей 56 и держателя 43 и закрепление держателя 43 с помощью кривошипа 55 и направляющей 56, закрепленной на корпусе с возможностью вращения на смещенных цапфах, позволяет передать заготовку от вертикальной стенки штампа 22 в горизонтально расположенный держатель изделия 3, при этом .расстояние от оси штампа 22 до плоскости держателя изделий 3 и от оси держателя 3 до плоскости штампа 22 могут быть разными. При равенстве этих расстояний смещение равно нулю.

Механизм 14 шаговой подачи материала в штамп 22 состоит из ведущего валка 58 снабженного храповиком 59, на хвостовик которого установлена с возможностью вращения шестерня 60, снабженная подпружиненной собачкой 61, прижимного валка 62 установленного в ползушках 63 с пружинами 64, регулировочной планки 65 и зубчатой рейки 66, закрепленной на олкателе 18

Корпус механизма 14 снабжен направляющей 67 для ползушки 63 и направляющей 68 для крепления регулировочной планки

С

Автоматические захваты 44 и 49 конструктивно выполнены одинаково и содержат фиксатор 69, шарик 70 и пружину 71, приводятся в действие заготовкой.

Устройство работает следующим образом. 0

Загрузку листовыми заготовками рассмотрим на примере работы одной позиции устройства. При включении правильно-подающий механизм 8 выпрямляет изогнутую в 5 рулоне ленту и, вращая барабан рулонницы 7 подает ее на ролики 10 рольганга 9, последний, поворачиваясь под воздействием пружины 12 вокруг оси щарнира 11, натягивает ленту, предотвращая появление петлей и изгиб ленты, создавая ее запас в ком- 0 пенсационной пегле. Далее лента поступает в направляющую 13, фиксируясь роликами 17. При вращении ротор 5 переносит позицию в зону выдачи ленты в штамп 22. Механизм 14 шаговой подачи, взаимодействуя -,. роликом 19 толкателя 18 с кулачком 20, прео- долевая усилие пружины 12 и поворачивая рольганг 9 вокруг оси щарнира И, производит подачу ленты в щель 25 между плитами 23 и 24, а вместе с ней подает и отходы от предыдущей заготовки в зону их рубки. 30 После подачи ленты в штамп 22 система управления приводом 33 подает давление в полость 36, а полости 37, 38 и 39 соединень с магистралью слива. Поскольку шток 34 жестко закреплен на корпусе 21 блока, то под воздействием усилия, создаваемого давлени- 35 ем в полости 36, начинает перемещаться корпус 35, перемещая прижим 28, пуансон 26 и толкатель 27. Прижим 28, переместив- щись и прижав ленту к плите 24, останавливается. Корпус 35, сжимая амортизатор 29, продолжает перемещать пуансон 26, выру- бает заготовку и, переместившись в крайнее положение относительно штока 34, останавливается. Система управления приводом 33 соединяет полости 36, 37 и 39 с магистралью слива, а полость 38 - с магистралью 45 давления., Шток 40 перемещает тапкателем 27 заготовку, воздействует ею на автоматические захваты 44, переводит их в рабочее положение и фиксирует заготовку в дepжaJ теле 43 В это время механизм 14 шаговой подачи от кулачка 20 через ролик 19 и тол- 50 катель 18 возвращается в исходное положение Далее система управления подает давление в полости 37 и 39, а полости 36 и 38 соединяет с магистралью слива. При этом толкатель 27, прижим 28, амортизатор 29, корпус 35 и шток 40 возвращаются 55 в исходное положение.

Одновременно с вырубкой заготовки производится обрубка отходов от предыдушей заготовки. При перемещении пуансона 26

перемещается в направляющих 30 нож 31 и режущей кромкой 32 обрубает правую перемычку отходов, а в конце хода обрубает левую перемычку. Обрубленные отходы падают на ленточный транспортер 1 и выносятся им из зоны ротора в тару. При возврате пуансона 26 нож 31 возвращается в исходное положение.

К этому моменту ротор 5 переносит позицию в зону передачи заготовки от щтампа 22 к держателю 3 изделия. Механизм 16 передачи заготовки от воздействия кулачХом 6 на толкатель 42 через ролик 41 производит отвод заготовки от пресса 15, кантует заготовку, переводя ее из вертикального положения в горизонтальрное, и устанавливает ее в держатель 3 изделия. При этом держатель 43 заготовки, устанавливаясь отверстиями 45 на штифты 48, прижимает держатель 3 изделия к плите 4. Толкатель 46, преодолевая усилие пружины 47, сжимает ее и, воздействуя на заготовку, переводит захваты 44 в нерабочее положение, освобождая от них заготовку,перемещает ее в держатель 3 и, воздействуя на автоматические захваты 49, переводит их в рабочее положение, фиксирует заготовку в держателе 3 изделия. При дальнейшем вращении ротора 5 держатель 43 освобождает держатель 3 изделия и перемещается к прессу 15, устанавливаясь отверстиями 45 на щтифты 50, фиксируется относительно плиты 24. Держатель 3 изделия поднимается от плиты 4 и выводится конвейером 2 из зоны ротора.

При установке заготовки в держатель изделия заготовка, воздействуя на стенку паза развернутого фиксатора 69, разворачивает его и переводит в рабочее положение. При этом шарик 70 под воздействием пружины 71 западает в среднюю канавку и удерживает фиксатор 69 в рабочем положении, последний удерживает заготовку в держателе изделий.

При выводе заготовки из держателя изделия толкатель, воздействуя на заготовку, разворачивает фиксатор 69, освобождая путь заготовке, выводит ее из одного держателя и устанавливает в другой. Фиксатор 69 остается в развернутом положении, удерживаемый шариком 70 и пружиной 71, готовый к приему следующей заготовки.

Механизм 14 шаговой подачи работает следующим образом.

При переносе ротором 5 механизма 14 в зону подачи материала ролик 19 от воздействия на него кулачком 20 перемещает толкатель 18, совместно с которым перемещается рейка 66 и поворачивает шестерню 60. Последняя перемещает подпружиненную собачку 61, которая в начале своего перемещения скользит по регулировочной планке 65, перекрывающей доступ собачки к храповику, а далее входит в зацепление с храповиком 59, поворачивает его, а вместе с ним поворачивает подающий валик 58. Прижимной валик 62, установленный в ползушках 63, перемешающихся в направляющих 67, постоянно прижимает с помощью пружин 64 5 подаваемый материал к подающему валику 58, обеспечивая необходимое усилие для подачи за счет сил трения материала о подающий валик 58, при вращении которо.го происходит подача материала в штамп 22 на Q нужную величину. , Шаг подачи материала регулируется планкой 65 путем перемещения ее в направляющей 68 с перекрытием доступа собачке 61 к храповику 59 на некотором участке.

При дальнейщем вращении ротор 5 пере5 носит механизм 14 в зону возврата толкателя

18 в исходное положение. При отводе толкате тя 18 рейка 66 поворачивает шестерню

60 в обратном направлении,собачка 61 сколвзит по храповику 59 и планке 65. Подающий

валик 58 остается неподвижным за счет сил

- трения.

Механизм 16 передачи заготовки из штампа 22 в держатель изделия 3 работает следующим образом.

В зоне передачи заготовки кулачок 6, 5 воздействуя на ролик 41, перемещает толкатель 42, который, воздействуя на кольцо 52, пружину 53, катьцо 52, передает усилие на ползушку 51, последняя, перемещаясь, поворачивает шестерню 54 и кривошип 65. Последний отводит толкатель 46 и держатель 0 43 изделия от штампа 22, обеспечивая в начале движения их перемещение по нормали к поверхности штампа. При дальнейшем вращении кривошипа 55 держатапь 43, перемещаясь в направляющей 56, разворачивается и разворачивает направляющую 56 5 вокруг цапфы 57, обеспечивая тем самым кантование заготовки и ее перемещение к месту передачи. Благодаря смещению осей щарнира кривощипа 55 с толкателем 46, напраъляющен 56 относительно цапф 57 Q механизм 16 позвапяет передавать заготовку от штампа 22 к держателю 3 даже при различных расстояниях а и в, обеспечивая ее точную центрацию.

При подходе держателя 43 к держателю 3 последний прижимается к плите ротора 5 5, устанавливаясь на штифты 48, которые взаимно центрируются. Толкатель 46 через заготовку .отводит фиксатор 69 и перемешает заготовку в держатель 3, устанавливая ее в захваты 49.

Ротор 5, вращаясь, переносит механизм 0 16 в зону возврата держателя 43 к штампу 22. Кулачок 6, воздействуя через ролик 41, толкатель 42, кольца 52, пружину 53, ползушку 51, разворачивает кривошип 55, отводит держатель 43 от держат&тя 3, разворачивает и устанавливает его на центрирующие штифты 50 штампа 22, подготовив к приему следуюшей заготовки.

При несогласованности размеров айве рабочим профилем кулачка 6 срабатывает

пружина 53, обеспечивая перемещение тат- кателя 42 без перемещения ползушки 51. Компенсация погрешностей в данной конструкции с помощью одной пружины возможна в обоих направлениях, т.е. пружина сжатия работает в обе стороны перемещения тат- кателя 42.

Формула изобретения

. Устройство для щтамповки деталей |из ленточного материала, содержащее плиту, установленную на станине, по меньшей мере |один щтамп, смонтированный на плите и включающий параллельно расположенные |плиты, несущие обрабатывающие инструменты, рулонницу для размещения рулона ленточного материала, механизм подачи лен- :ты в штамп, механизм удаления деталей из ;штампа, направляющие для перемещения ;ленты, и механизм перемеп1,ения деталей, отличающееся тем, что, с целью повышения |надежности работы, плита установлена с |возможностью поворота в горизонтальной |плоскости, плиты штампа смонтированы вер- тикально, рулонницы и механизм подачи

5

0

ленты смонтированы на плите, направляющая выполнена в виде изогнутого по радиусу цилиндрического рольганга, щарнирно закрепленного одним концом на плите с возможностью поворота в вертикальном направлении, и подпружинена в этом направлении, обрабатывающие инструменты выполнены в виде матрицы в одйой из плит штампа, пуансона, подвижно установленного в другой плите щтампа, толкателя, подвижно смонтированного в пуансоне, полого корпуса, закрепленного на пуансоне, полого щто- ка, закрепленного на станине и расположенного в полости корпуса, дополнительного штока, закрепленного на толкателе и расположенного в полости щтока, механизм удаления деталей выполнен в виде кулачка, смонтированного на станине, держателя деталей, шарнирно смонтированного на плите с возможностью взаимодействия с матрицей и с механизмом перемещения деталей, и зубчато-реечной передачи, связывающей держатель с кулачком.

2. Устройство по п. 1, отличающееся тем, что снабжено правильно-подающим механизмом, закрепленным на плите.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Штамп для обработки полосового и ленточного материала | 1987 |

|

SU1500414A1 |

| Устройство для изготовления U-образных деталей гибкой прямолинейных заготовок проталкиванием | 1980 |

|

SU935173A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Подающее устройство к штампу для изготовления сотового заполнителя | 1980 |

|

SU958021A1 |

| Автомат для пайки теплообменников | 1978 |

|

SU893428A1 |

| Установка для обработки ленточного материала | 1987 |

|

SU1530306A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для изготовления гнутых профилей | 1982 |

|

SU1094643A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из ленточного материала. Цель изобретения - повышение надежности работы. Устройство содержит станину и плиту, установленную на станине поворотно. На поворотной плите вертикально установлена плита штампа. В одной из плит смонтирована матрица, а в другой плите подвижно установлен пуансон с толкателем. На поворотной плите смонтированы правильно-подающий механизм, рулонница, направляющая. На пуансоне закреплен полый корпус, в котором имеется подвижный полый шток, закрепленный на станине. В полости штока подвижно установлен дополнительный шток, закрепленный на толкателе. На поворотной плите шарнирно закреплен держатель заготовок, приводимый в движение от кулачка, закрепленного на станине, от зубчато-реечной передачи. Устройство имеет правильно-подающий механизм. 1 з.п. ф-лы, 13 ил.

ю

/2

9иг.1

21

у/////ттту//л

/J-/I

9

Ud. J

-Н гз в-ё

5

Г-Г

Л.

26

36

30

faz.S

30

лг

л-4

и

. W

П

9аг. 11

Фиг.12

л-м

Y/////////////////////////////77777.

Фиг.1Ъ

6660ff1

/ /

59

| Автоматизированный комплекс для многопереходной штамповки | 1983 |

|

SU1207576A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-07—Публикация

1988-04-11—Подача